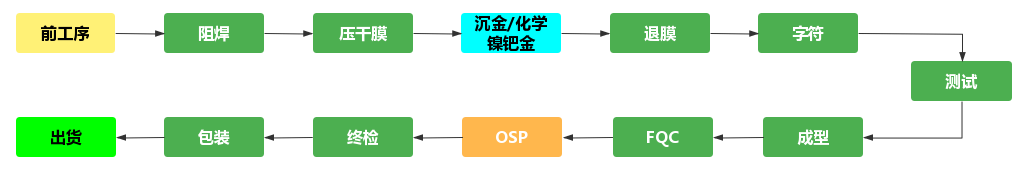

沉金工艺在PCB表面处理中的应用

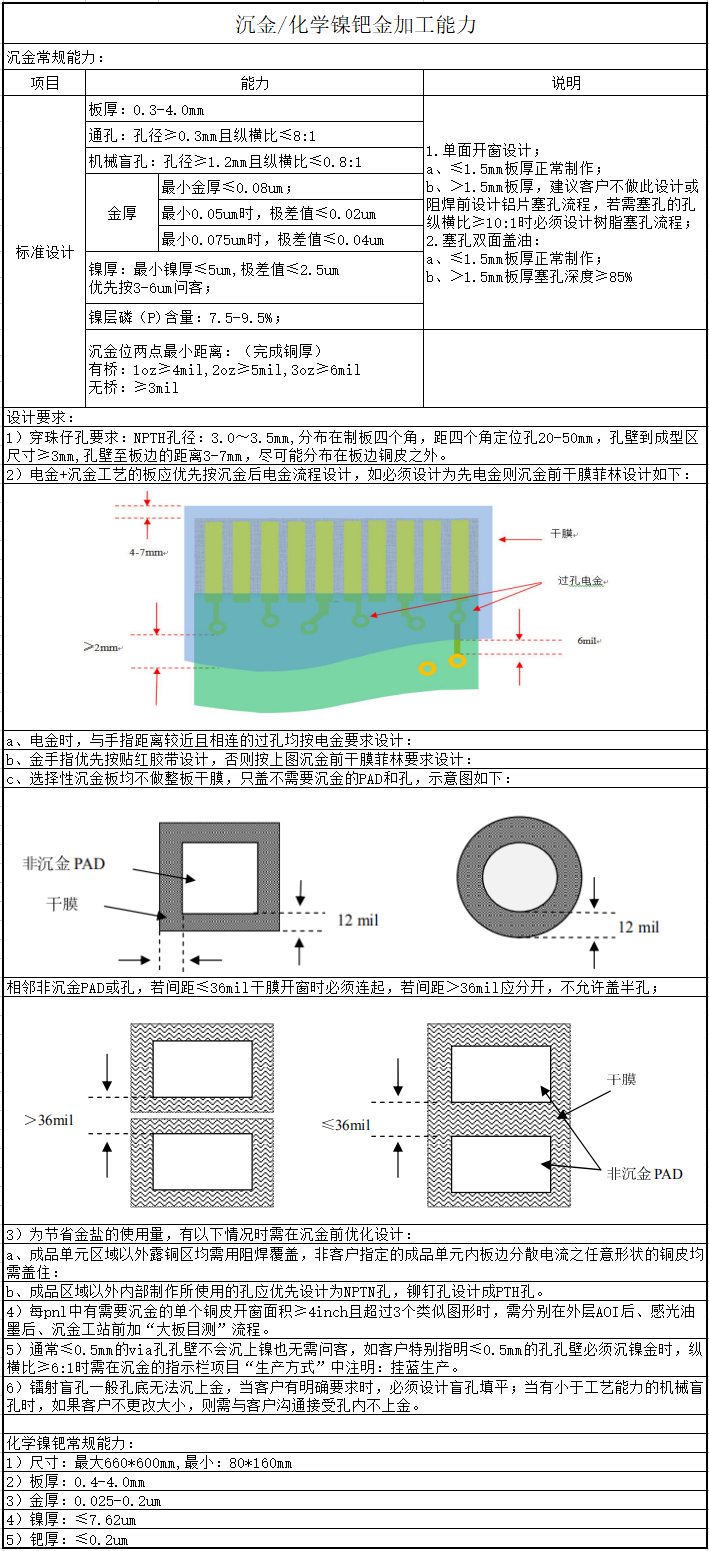

沉金工艺运用化学氧化还原反应,实现较厚金层沉积,属化学镍金沉积技术。该工艺赋予印刷线路板表面镀层高度的颜色稳定性、光泽度及平整性,确保优秀的可焊性。因其导电性强、抗氧化性优越及持久耐用,黄金成为电路板表面处理的理想材料,尤其在要求严苛的部件如按键板和金手指板制造中,保障长期性能与可靠性。

沉金的特殊工艺

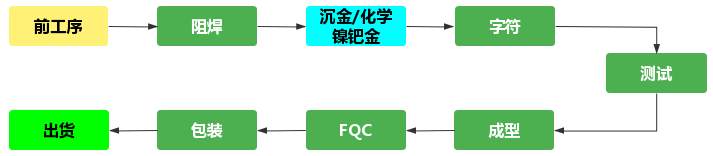

沉金/化学镍钯金

不符合走字符打印时,或字符有上表面处理时,流程需调整为:先沉金(化学镍钯金)后印字符。

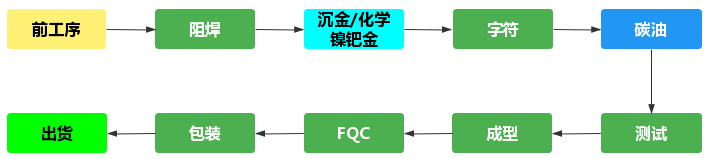

2 沉金/化学镍钯金+碳油

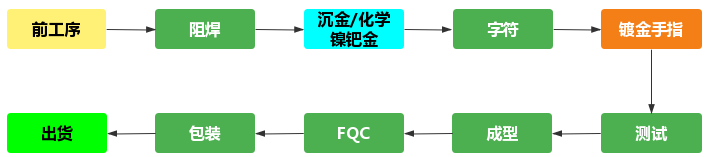

3 沉金/化学镍钯金+金手指(有引线)

镀金手指生产时,需关闭金手指线的微蚀,开启磨刷生产。外层无阻焊不能采用沉金/化学镍钯金+金手指此制作工艺。

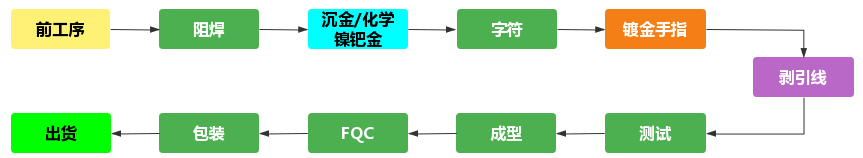

4 沉金/化学镍钯金+长短金手指(剥引线)

1、剥引线设计要求

● 连接长短手指的引线补偿前5mil;

● 连接到板边的主引线宽40mil;

● 连接盘的直径为20mil,且不影响附近金手指尺寸,盘中心位于主引线边线上;

● 手指相对拼版时,两条主引线不能共用,必须单独连接到板边,且注意不能与板边的切片孔重合,防止开路导通不良;

● 引线的设计不允许与板边和拼板内的分流点重合,避免导致剥引线异常;

● 连接长短手指的引线和主引线,在阻焊层都必须做开窗处理。

2、对于镀金手指,需满足金手指拼板、倒角等相关要求。

3、外层基铜需≥HOZ。

4、所有高频板不可以采用此流程。

5、镀金手指生产时,需关闭金手指线的微蚀,开启磨刷生产。

6、外层无阻焊不能采用此制作工艺。

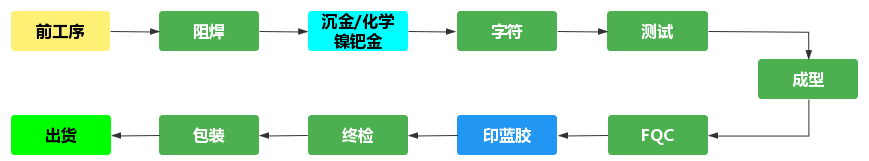

5 沉金/化学镍钯金+印蓝胶

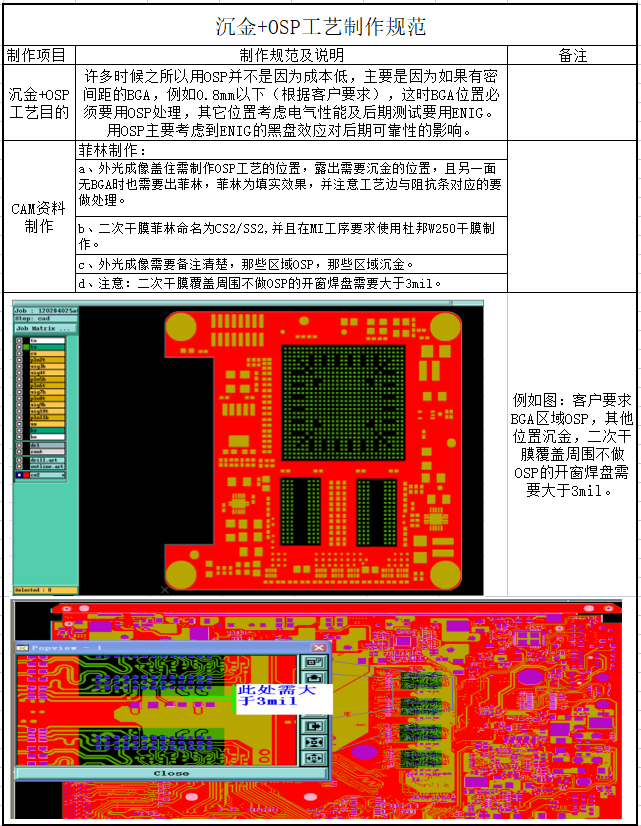

6 沉金/化学镍钯金+OSP

1、压干膜需要将OSP部分用干膜盖住,其余部分按开窗处理,干膜单边比OSP铜面大20mil(最小需要7mil);并同时保证干膜覆盖位距离需要沉金的铜面或焊盘≥3mil。

2、干膜与干膜之间小的间隙需要填实处理,板边及桥连的位置不要有干膜,OSP盘与沉金盘间距需要≥12mil。

3、所有孔的顶底层表面工艺必须相同。

4、压干膜采用的干膜型号为W-250,通孔需要2张菲林。