PCB镭射盲孔的阻焊设计

在PCB设计中,镭射盲孔的阻焊开窗与阻焊盖油选择对信号质量、可靠性和成本具有直接影响。针对不同应用需求,需进行针对性选择。以下是关键要点概述:

一、阻焊盖油设计

应用场景:

消费电子(手机/平板/可穿戴设备):

BGA及高密度区域优先盖油,避免焊球短路风险

案例:0.5mm间距BGA下方盲孔强制盖油

严苛环境设备(汽车/工业/军工):

通过IEC-60068盐雾测试标准,阻焊层厚度≥25μm

工艺要求:双面阻焊印刷+真空固化

2. 关键技术控制点

气泡控制:

采用阶梯式塞孔工艺(先填80%树脂→二次填孔→真空压合)

验收标准:X-ray检测孔内空洞率<5%

阻抗补偿:

高频板(>3GHz)需建模分析盖油层介电常数(ε_r=3.2时厚度偏差±3μm引起ΔZ≈±2Ω)

仿真工具建议:HFSS/Polar SI9000

3. 失效预防措施

热应力测试:3次-55℃↔125℃循环后切片检测分层

化学兼容性:验证阻焊油墨与灌封胶的Tg匹配性

注意事项:

确保阻焊盖油完全覆盖盲孔,避免孔内残留气泡。

对于有频率要求或阻抗控制的PCB板,需考虑盖油对阻抗的影响,并进行仿真验证。

二、阻焊开窗设计

1. 核心应用场景

高频高速电路(5G毫米波/400G光模块):

开窗降低介损(实测28GHz频段插损优化0.15dB/cm)

芯片级封装(FCBGA/SiP):

开窗区域平面度<8μm,满足倒装芯片共面性要求

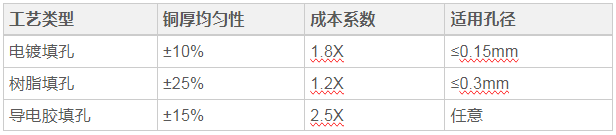

2. 填孔工艺标准

3. 信号完整性控制

背钻残留管控:高频板要求stub长度<信号波长1/10

示例:10Gbps信号(λ=30mm)需保证stub<3mm

三维电磁仿真:针对开窗边缘效应建模(建议使用CST Studio)

填平盲孔的好处:

电气性能稳定:未填平的盲孔可能引起信号反射、传输延迟等问题。填平盲孔有助于减少信号失真,提高信号完整性,尤其在高频电路中。

机械强度增强:填平盲孔可增强PCB的机械强度,减少因外力作用导致盲孔周围线路断裂或分层的风险。

综上所述,在PCB设计中,应根据具体应用需求选择适当的阻焊开窗或阻焊盖油设计,并考虑填平盲孔以优化电气性能和机械强度。通过仔细设计和仿真验证,可以确保PCB的信号质量、可靠性和成本满足预期要求。

三、典型应用场景设计案例解析

案例1:智能手机主板盲孔设计(消费电子类高密度HDI板)

设计目标:

实现芯片与内层线路的微间距连接(BGA球距≤0.65mm)

平衡焊接可靠性与环境防护需求

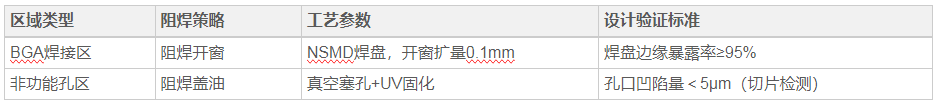

设计方案:

技术亮点:

NSMD焊盘优化:焊盘直径=球径×0.85(例:0.3mm BGA球对应焊盘0.255mm)

阻焊开窗直径=焊盘+0.1mm,消除阻焊层对焊料扩散的阻碍

焊盘结构示例:

BGA球直径:0.3mm

NSMD焊盘:0.255mm

阻焊开窗:0.355mm

盖油工艺创新:

采用阶梯式塞孔工艺:

A[镭射钻孔] --> B[等离子清洗]

B --> C[80%树脂填充]

C --> D[真空除泡]

D --> E[二次树脂补填]

E --> F[UV预固化]

F --> G[整板压合]

阻焊层厚度管控:25±3μm(满足IPC-6012E Class 2标准)

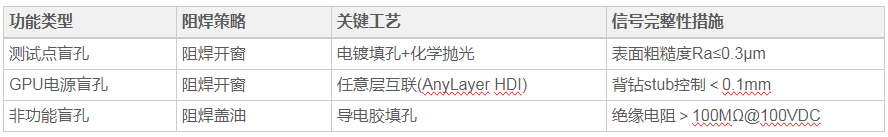

案例2:电脑显卡PCB盲孔设计(高性能计算类高速板)

设计目标:

保障GPU到电源层的低阻抗路径(目标阻抗≤5mΩ)

实现高频测试点精准接触(28GHz VNA测试需求)

设计方案:

测试点精密加工:

采用激光直接成像(LDI)技术,实现开窗位置精度±15μm

椭圆开窗长轴方向与高速信号流向平行(减少边缘效应)

示例:0.2mm盲孔开窗为0.25×0.22mm椭圆,长轴沿信号路径

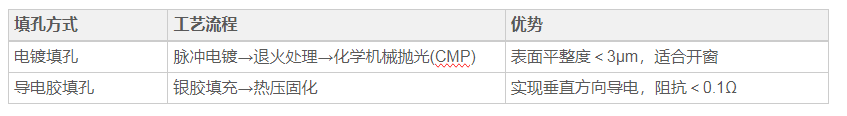

复合填孔工艺

案例3:汽车ECU控制板盲孔设计(高可靠性场景)

设计挑战:

通过AEC-Q100 Grade 2认证(-40℃~105℃循环)

满足10年以上的使用寿命要求

解决方案:

全板阻焊盖油策略:盲孔塞孔材料改用环氧树脂+陶瓷填料(CTE匹配铜材)

阻焊层双面覆盖,交叠区宽度≥50μm(IPC-6012DA标准)

增强可靠性设计:

热应力仿真:使用Ansys Mechanical验证盲孔结构在温度循环下的应变分布

加速老化测试:

测试条件:

温度循环:-55℃(15min)→125℃(15min),1000次循环

湿热测试:85℃/85%RH,1000小时

验收标准:

阻焊层无裂纹,绝缘电阻下降<10%