PCB孔破断裂(腐蚀性孔破)失效原因分析

印制线路板(PCB)上的过孔孔铜,恰似人体神经网络中的血管,错综复杂地贯穿于基材“躯体”之中,为信号传输与电流传导搭建起基础通道。一旦孔铜发生断裂,就如同神经被无情切断,信号指令无法顺利传达,电路链路也会因此中断,最终导致产品整机失效。

孔铜断裂的本质,是孔铜的抗拉强度无法承受热应力引发的基材膨胀应力。而导致孔铜抗拉强度下降的因素众多,例如镀铜层存在的“孪晶”缺陷[1]、镀铜针孔缺陷[2]、孔铜厚度不足以及孔破等问题。其中,部分原因较易识别,像孪晶和针孔缺陷,只需借助特定的蚀刻液进行处理,然后放大观察便能发现。

然而,部分孔铜断裂失效原因却容易混淆。以孔破为例,它可能是蚀刻工序中的咬蚀所致,也可能是阻焊工序后药水残留造成的咬蚀[3],还有可能是表面处理工序的咬蚀。而且,孔铜断裂问题通常在PCB成品出货后,于组装方或整机使用阶段才会暴露出来,具有一定的隐蔽性。因此,要辨别孔铜是在哪个阶段被咬蚀形成孔破,需要丰富的现场经验。

在实际分析和指导PCB工厂进行品质改善的过程中,我们发现部分制程工程师对失效原因的认识存在不足,常常出现原因“张冠李戴”的情况。为帮助行业内PCB企业更准确地寻找孔破失效原因、合理划分责任归属以及有效开展不良整改,本文深入剖析了三个孔破失效案例,详细对比了它们的失效特征和失效原因,为相关企业提供了有价值的参考。

二、案例分析:腐蚀孔破断裂失效

1.1 分析过程

某产品在终端使用过程中出现了花屏、黑屏的异常现象。为查明原因,对PCBA进行了切片检查,结果发现了孔破问题。首先,通过电测方式确定过孔存在开路失效情况,随后开展切片分析。

分析结果显示,该过孔结构为阻焊半塞孔。进一步观察发现,孔铜断裂位置处于塞孔阻焊的边缘区域。对孔断处的形貌进行放大观察,可以清晰地看到孔断处呈现出“月牙”形的孔铜缺失现象,这是典型的孔破特征。更为明显的是,在孔破边缘还发现了孔铜被腐蚀后变黑的形貌。相关情况详见图1。

图 1:PCBA 失效过孔切片图片

为深入探究孔铜腐蚀问题的根源,明确其究竟是 SMT(表面贴装技术)过程中引入,还是源于 PCB 自身原因,研究团队开展了进一步的验证工作。

研究人员选取了同周期的 PCB 光板进行切片分析,相关结果如图 2 所示。从图中可以明显看出,孔铜上同样存在腐蚀变黑的现象。这一发现有力地表明,铜层被腐蚀变色并非在 SMT 过程中由腐蚀性物质(如助焊剂、清洗剂等)所导致,而是在 PCB 制作过程中就已经存在。

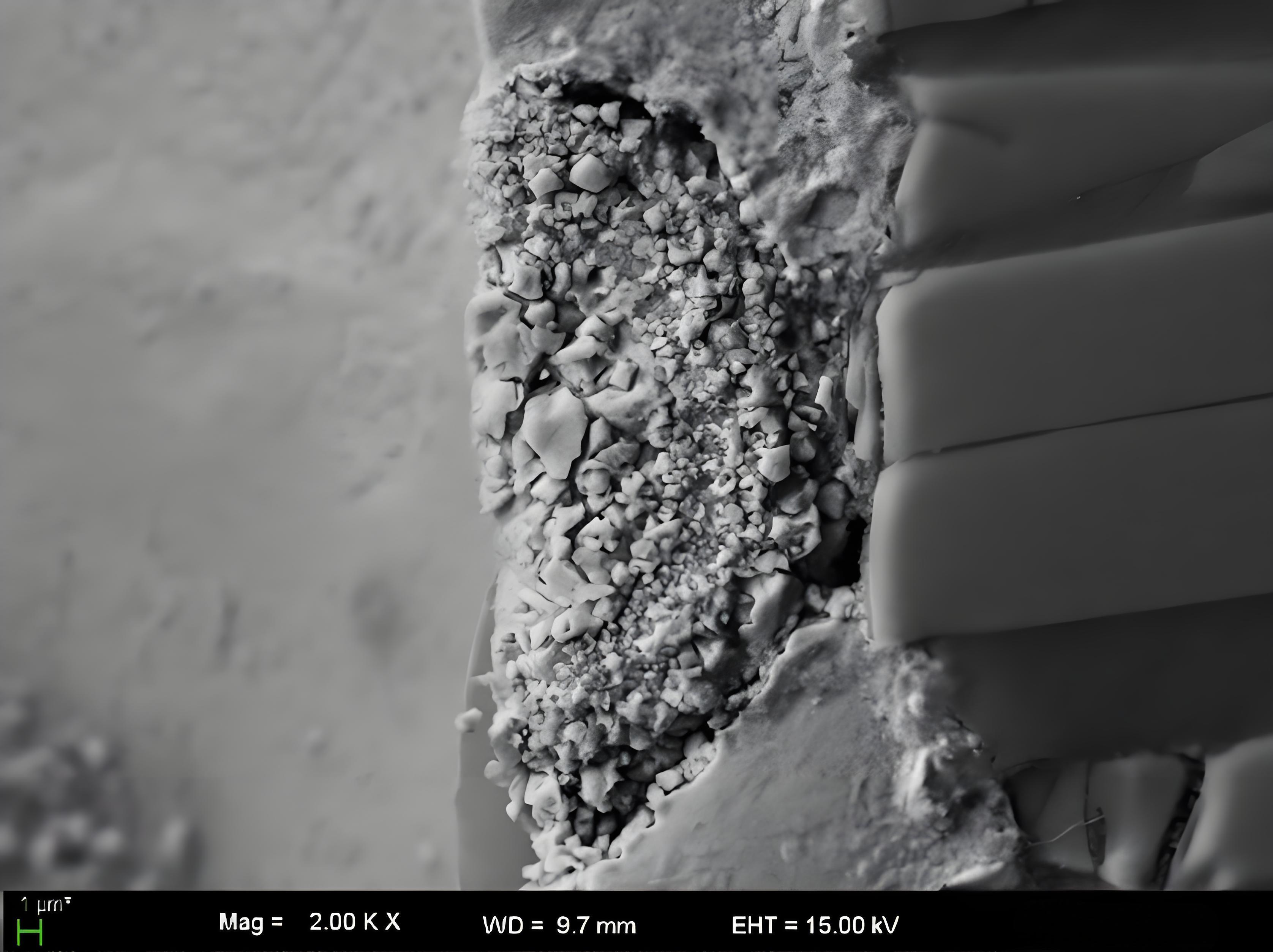

为进一步了解腐蚀变黑孔铜的微观结构,研究团队利用 SEM(扫描电子显微镜)对腐蚀变黑的孔铜进行观察。观察结果如图 3 所示,可以清晰地看到铜层结构变得非常疏松。这种疏松的结构可能是导致孔铜在后续使用过程中容易发生断裂,进而引发产品失效的重要原因之一。

图 2 PCB 光板过孔切片图片

图 3 孔铜腐蚀变黑位置 SEM 图片

1.2 综合分析

从失效样品的切片结果来看,样品呈现出孔铜完全断裂的失效特征。孔断处呈现出“月牙”形的孔铜缺失现象,这种典型的孔破表现,极易让人初步误判为是孔铜保护不足,进而在蚀刻过程中受到过度蚀刻所导致的。

然而,经过更为细致的观察发现,孔破边缘存在孔铜腐蚀变黑的形貌。为进一步验证这一现象的成因,研究团队对同一周期的 PCB 光板进行了切片分析,结果同样发现了类似的情况。这一关键证据有力地排除了 SMT 制程因素的影响,明确表明孔铜被腐蚀的现象并非发生在 SMT 制作过程中,而是在 PCB 制作完成之后、SMT 制作之前就已经存在。

孔铜被腐蚀后,不仅在成分上发生了显著变化,由原本的纯铜转变为铜的化合物;而且在结构上也出现了巨大的改变。在正常情况下,电镀铜的各晶粒之间紧密结合,形成一个稳固的整体。但发生腐蚀后,形成了铜的化合物,其结构排布变得疏松。这种疏松的结构形貌会严重劣化孔铜的抗拉强度,使其抗拉强度大幅降低。在后期的 SMT 制程中,当 PCB 受热时,孔铜无法承受基材膨胀应力的作用,最终导致孔铜断裂失效。

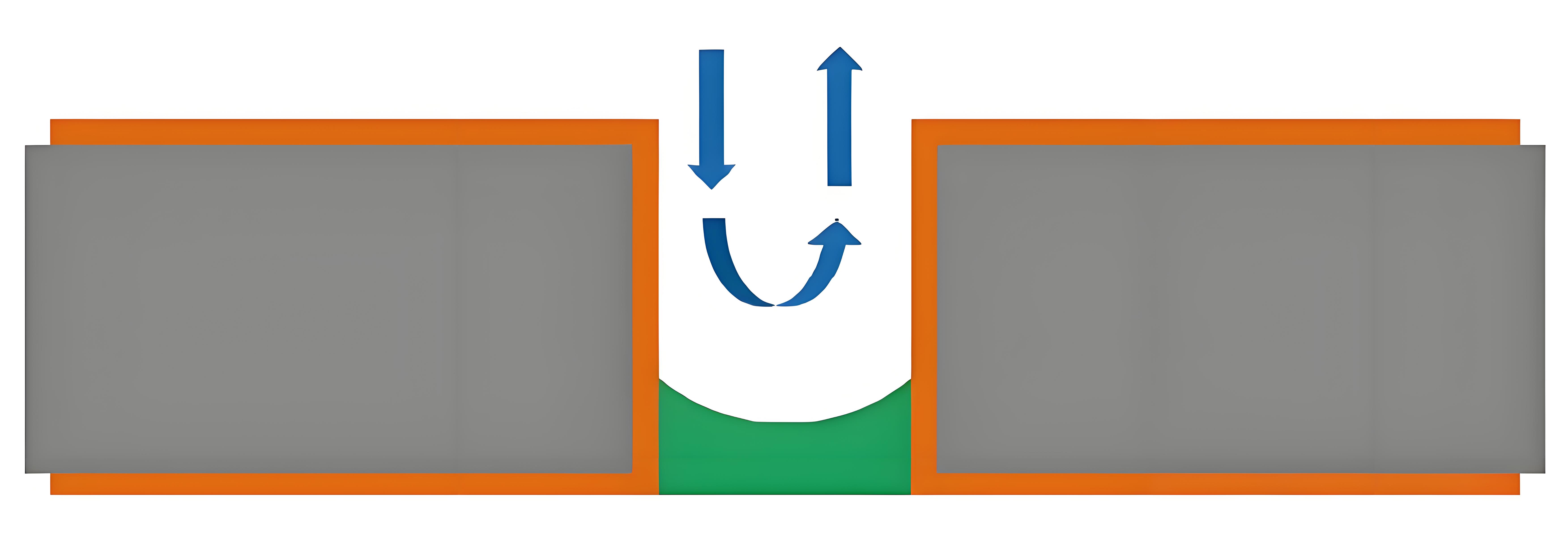

此外,该过孔结构为阻焊半塞孔,这种结构使得液体在孔内的交换变得困难。甚至由于表面张力的作用,孔内的空气不易挤出,这进一步增加了孔内制程药水清洗的难度。如图 4 所示,那些清洗不干净的过孔会残留药水,这些残留的药水为后期 PCB 储存过程中孔铜的腐蚀提供了腐蚀媒介,进一步加剧了孔铜腐蚀和断裂失效的风险。

图 4 阻焊半塞孔内液体流动示意图

1.3 小结

腐蚀孔破现象大多出现在采用阻焊半塞或阻焊塞孔工艺的过孔中。其失效位置呈现出典型的“月牙”形貌,并且通常会伴有发黑孔铜的情况。通过 SEM(扫描电子显微镜)观察,能够清晰地看到孔铜呈现出疏松的结构形貌。

2. 蚀刻孔破断裂失效

2.1 分析过程

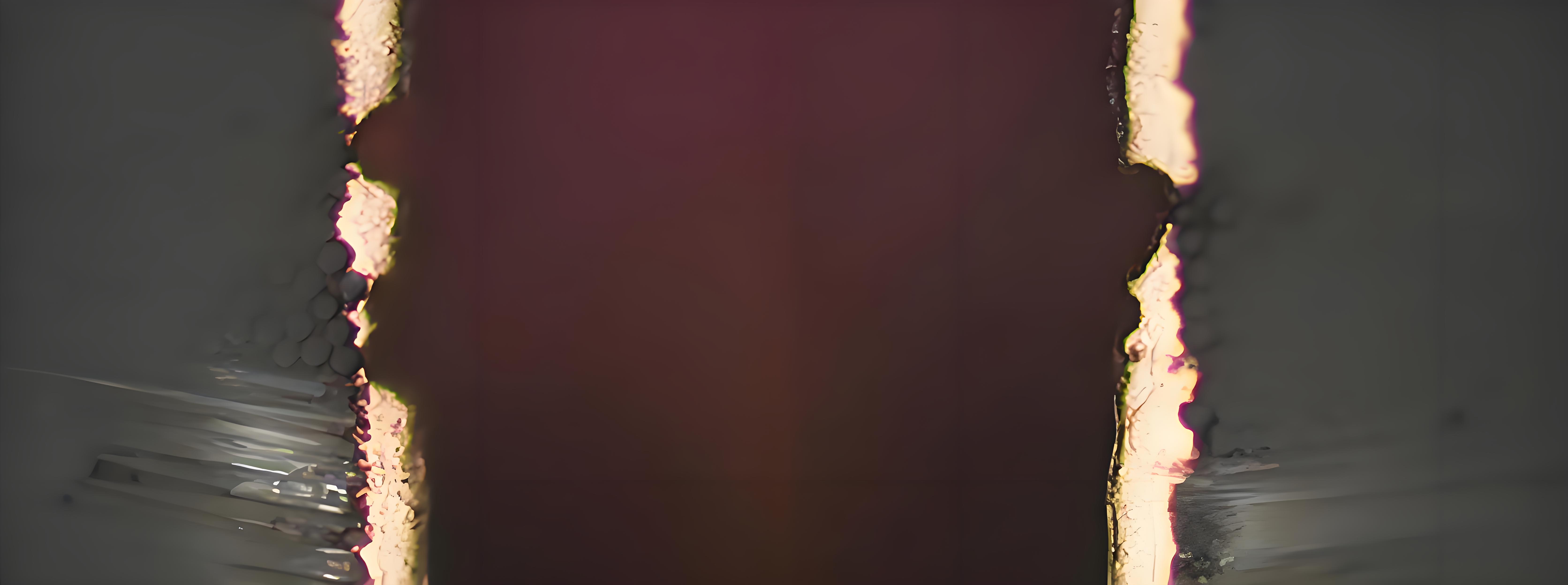

图 5 所示的样品为普通有铅喷锡 PCB 板。在完成 SMT 生产后,于客户端进行老化测试时,发现该 PCB 板存在过孔不通的问题。

图 5 失效孔切片代表性图片

切片上可见明显孔破现象,孔破处呈“月牙”形貌, 孔破处较为干净,边缘未见腐蚀变黑的形貌,孔破处孔铜厚度非常薄,甚至出现不连接的现象。而过孔在 SEM下观察发现孔破的形貌并无规律,形状也不均一, 见图 6。

图 6:失效孔 SEM 代表性图片

2.2 综合分析

结合该 PCB 板的制程工艺来看,在电镀铜之后,需要电镀锡作为抗蚀层,随后再进行褪膜和蚀刻线路的操作。当电镀锡层出现不良状况时,就无法为后续的蚀刻过程提供足够的保护。在这种情况下,孔铜会直接暴露在蚀刻液中,受到蚀刻液的侵蚀,进而呈现出孔破的现象。

2.3 小结

蚀刻孔破同样呈现出“月牙”形貌。但与腐蚀孔破不同的是,该类失效现象在孔破处相对较为干净,不会出现铜层疏松的形貌。

3. 贾凡尼效应孔破断裂失效

3.1 分析过程

某沉锡板在完成回流焊接后,板卡功能测试未通过。经过细致的排查,判断为 PCB 过孔孔破导致了此次失效。

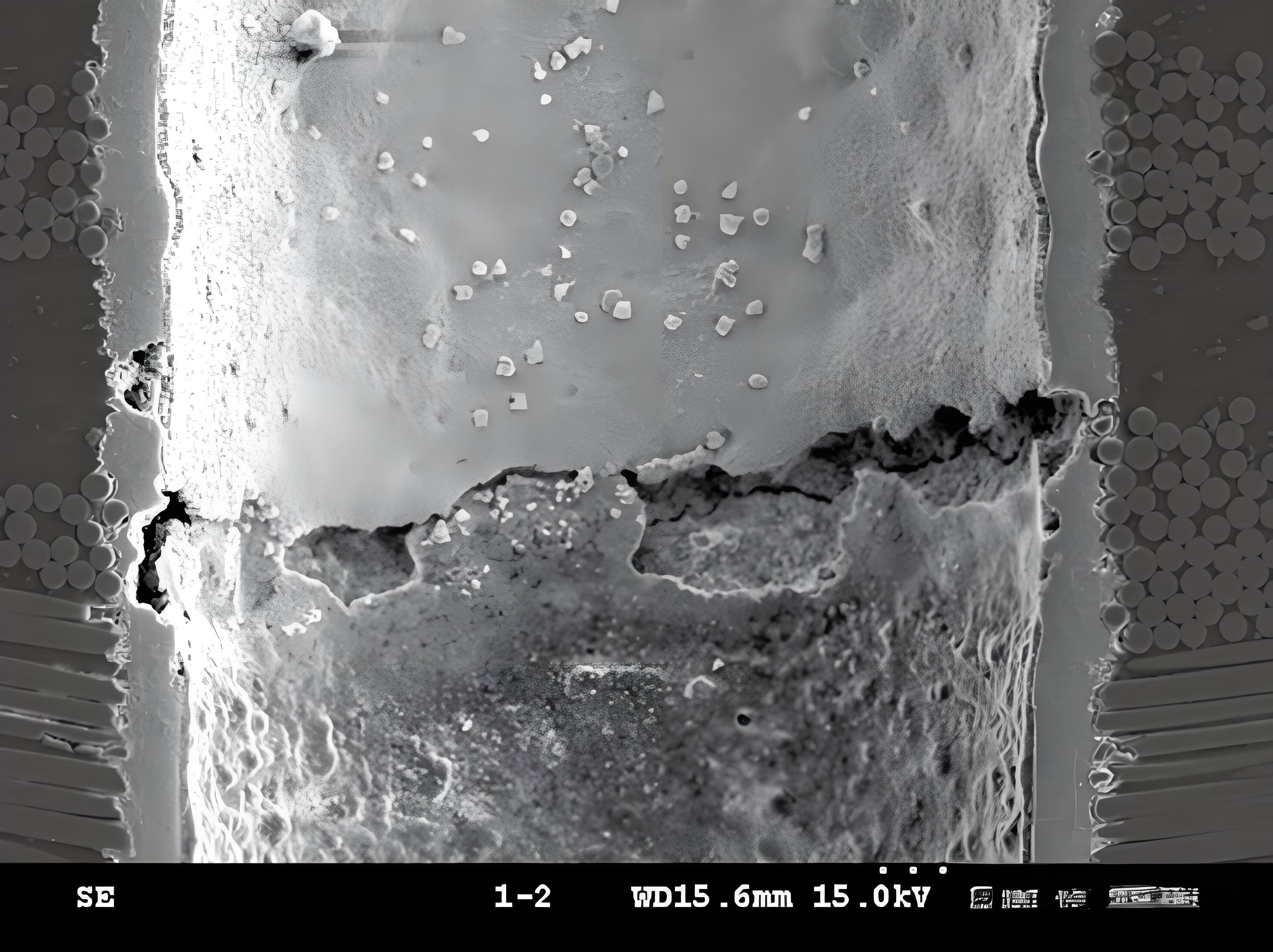

为深入探究失效原因,对 PCB 板上多个位置的过孔进行了切片分析,相关结果见图 7。分析发现,大部分孔破呈现出“月牙”形。在孔破较为严重的周围区域,化锡层明显比正常水平要厚;而在轻微孔破处,化锡层则悬空在铜层表面。这种悬空现象表明,在化锡初期,该处存在铜层作为沉积层表面的支撑,由此可以推断,孔破并非发生在化锡工序之前,而是在化锡过程中形成的。结合孔破严重处周围存在厚厚的化锡层这一典型失效特征,基本可以认定在化锡过程中发生了明显的“贾凡尼”反应。

图 7 失效位置代表性切片图片

3.2 综合分析

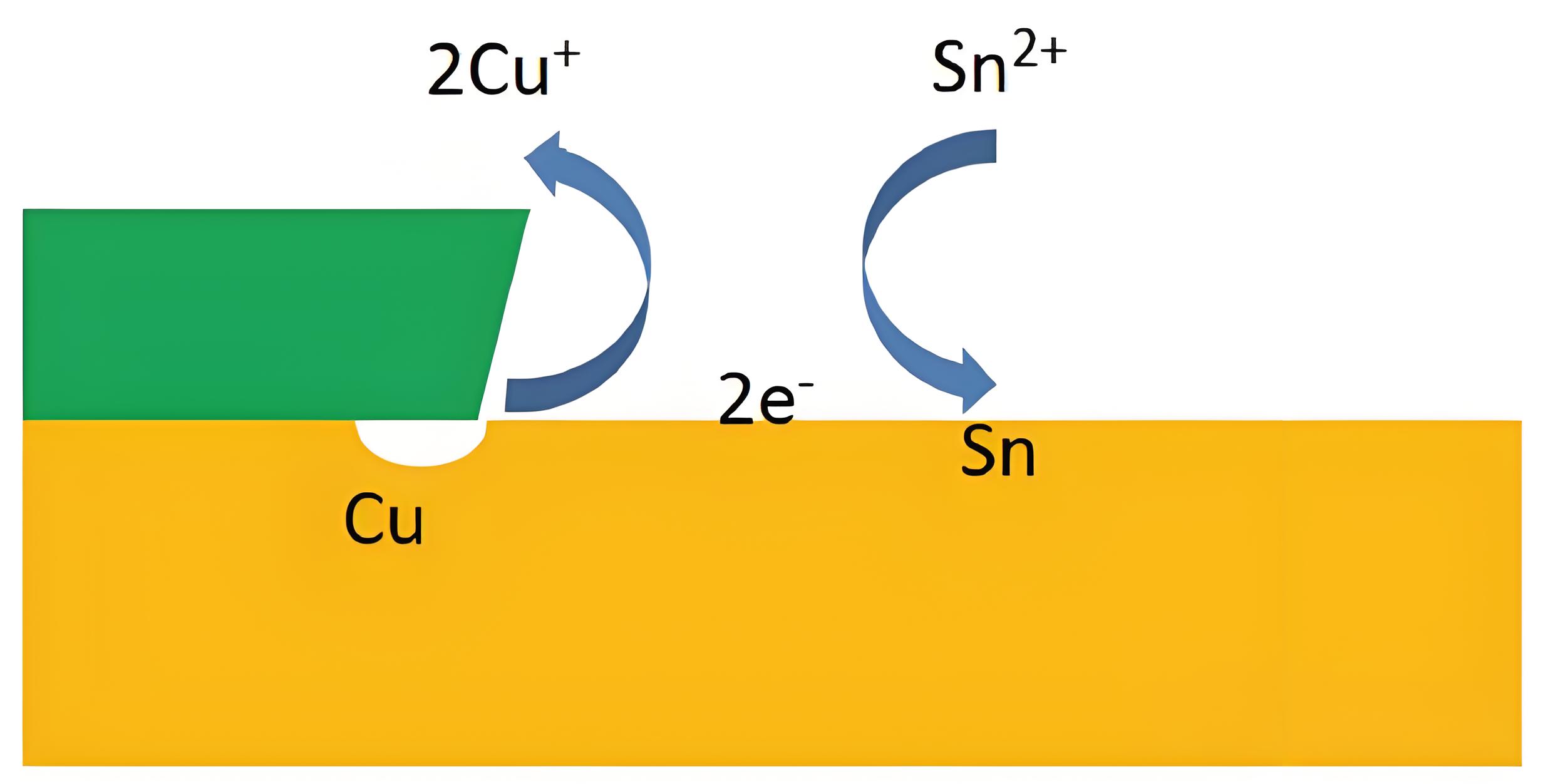

贾凡尼(Galvanic)效应指的是两种金属因电位差的存在而引发电化学反应的现象。在多数情况下,贾凡尼效应一般发生于导线与阻焊的结合部位,其主要作用机理可通过图 8 进行示意说明。

在正常的化锡过程中,Cu 基体会持续失去电子,进而形成 Cu⁺,与此同时,溶液中的 Sn²⁺ 离子会不断地获得电子,并沉积在 Cu 基体表面。当铜基体被完全覆盖后,该反应便会趋于停止。

然而,当线路表面存在阻焊 Undercut 等狭小裂缝时,情况则会发生改变。由于裂缝内部的药水交换不够充分,无法提供充足的 Sn²⁺ 离子。但溶液中的其他成分仍然会促使 Cu 向 Cu⁺ 离子转化,这些 Cu⁺ 离子会不断溶解于溶液中。此时,多余的电子会被化锡药水中的 Sn²⁺ 捕获,从而使得 Sn²⁺ 继续沉积在表面。因此,在发生贾凡尼效应的位置,其周边的化学镀层通常会相对较厚。

需要指出的是,贾凡尼效应并非仅在化学镀锡制程中容易发生,在化学镀银制程中,该现象也较为常见。

图 8 化锡表面处理导线“贾凡尼”效应机理图

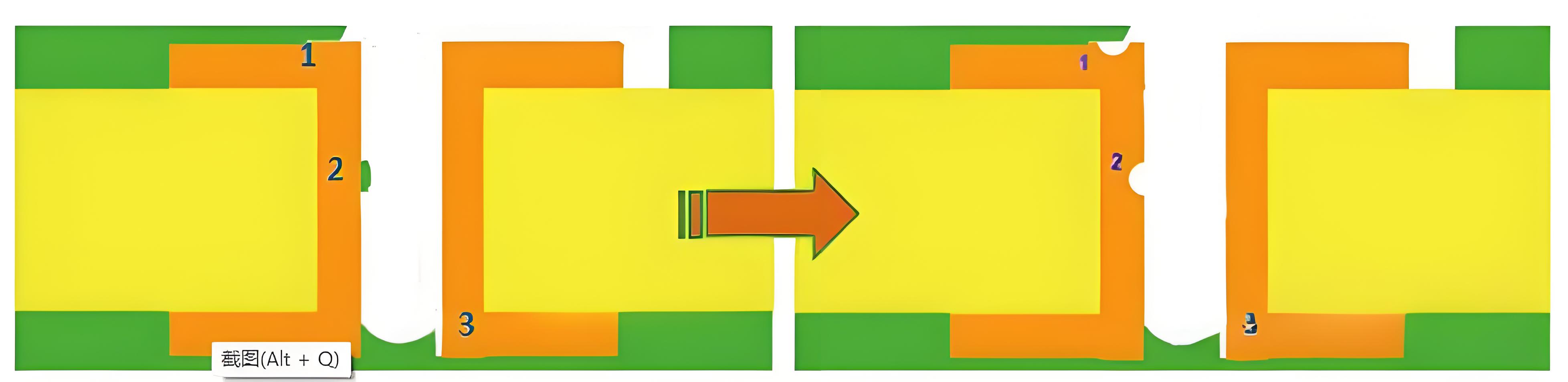

因为贾凡尼效应多数发生在导线表面,所以很多人往往忽略了孔铜内也具备发生贾凡尼效应的条件。例 如阻焊限定的孔焊盘 ( 图 9,位置 1)、显影残留在孔内阻焊残留物 ( 图 9,位置 2) 或阻焊半塞孔与孔壁结合不良的位置 ( 图 9,位置 3) 等等,均有形成狭小缝隙,从而为化学沉积镀层的过程形成贾凡尼效应提供有利条件。

图 9:孔铜发生贾凡尼效应的示意图

3.3 小结

贾凡尼效应引发的孔破通常出现在化锡或者化银的过孔中。尽管其也呈现出“月牙”形貌,且孔破处较为干净,与蚀刻型孔破极为相似,但在其周边一般会伴有镀层异常增厚的现象。特别是在孔破轻微处,镀层悬空这一情况是区别于蚀刻型孔破的重要证据,也是贾凡尼效应孔破的关键特征。

三、总结

本文详细阐述了三种因孔破导致的孔铜断裂失效情况。乍一看,这些失效现象颇为相似,均呈现出“月牙”形貌,具有一定的干扰性。然而,通过仔细辨别,可以发现它们之间存在着本质的区别。

腐蚀孔破会伴随孔铜形貌疏松以及孔铜发黑的现象;蚀刻型孔破的边缘较为干净,不会出现孔铜疏松和孔铜发黑的情况;而贾凡尼效应孔破则会伴随镀层异常增厚的现象。

在实际分析中,我们可以根据切片截面上的形貌进行逐一辨别,并辅以 SEM(扫描电子显微镜)放大观察。如此一来,其实并不难以确认失效的真正原因,从而为解决问题找到“对症”之法。