深入了解PCB表面处理:7大主流工艺全解析

PCB为什么要做表面处理?

PCB上的铜层容易被氧化,生成的铜氧化层会显著降低焊接质量,从而影响最终产品的可靠性与有效性。为防止这一问题,需要对PCB进行表面处理。有些资料中提到的“表面成型”,在板厂工艺中虽然有所区分,但通常都指在铜层之上形成的最外层结构,起到保护铜层、增强可焊性的作用,相当于铜层的“涂层”。

什么是PCB表面处理技术

PCB表面处理技术是指在印刷电路板(PCB)的元器件接触区和电气连接点上,人为地形成一层与基体材料在机械、物理及化学性质上有所不同的表层工艺方法。这层表面处理不仅保护了暴露在外的铜面不受氧化等环境因素的影响,还提供了适合焊接的表面,确保组件能够可靠地连接到PCB上。

此外,它还必须满足一系列的功能标准,包括但不限于环境保护要求、电气性能、物理强度以及耐久性等,以确保最终产品的高质量和长期稳定性。

常见表面处理方式的历史演变

PCB表面处理技术随着电子制造工艺的发展不断演进,主要经历了以下几个阶段:

最初,人们在铜表面上直接使用助焊剂进行焊接。这种工艺简单,但无法长时间保护铜面,焊接质量受环境影响较大。

当电子产品进入大规模生产阶段后,电镀锡铅(Sn-Pb) 工艺被广泛采用,不仅提供了良好的可焊性,还能有效保护铜层。

随着阻焊层(Solder Mask)技术的引入,热风焊料整平(HASL, Hot Air Solder Leveling) 成为主流工艺。它通过在铜表面涂覆一层焊料并用热风平整,提高了焊接性能和可靠性。

随着电路板布线密度的提高,对表面平整度要求也随之提升,于是出现了有机可焊性保护膜(OSP, Organic Solderability Preservative),该工艺环保、成本低,适合细间距元件的组装需求。

为了满足清洁装配工艺和长期存储的需求,化学镀镍/浸金(ENIG, Electroless Nickel Immersion Gold) 开始广泛应用,因其优异的平整性和抗氧化能力而备受青睐。

随后,在环保法规日益严格的推动下,无铅化成为趋势,促使更多新型无铅表面处理技术诞生,例如:

化学沉银(Immersion Silver)

化学沉锡(Immersion Tin)

化学镍钯金(ENEPIG, Electroless Nickel Electroless Palladium Immersion Gold)

化学镍银(ENIAg, Electroless Nickel Immersion Silver)

这些新技术不仅具备良好的焊接性能,还兼顾了环保要求,为高密度、高性能电子产品的制造提供了有力支持。

表面处理工艺主要分为两类:金属类和有机类。

金属类表面处理包括:

热风焊料整平(HASL)

化学镀镍/浸金(ENIG)、化学镀镍钯金/浸金(ENEPIG)

沉金、沉锡等

有机类表面处理则以OSP(有机可焊性保护膜)为代表。

一、有机防氧化(OSP)

OSP(Organic Solderability Preservatives),即有机可焊性保护膜,又称“护铜剂”,是一种符合RoHS环保标准的PCB铜表面处理工艺。其英文也被称为Preflux,意为预助焊剂处理。

其原理是在洁净的裸铜表面上,通过化学方法生成一层有机保护膜。该膜具有良好的防氧化、耐热冲击和耐湿性能,能有效防止铜在常温环境中继续氧化或硫化;而在焊接过程中,受高温影响,这层膜又能被助焊剂迅速清除,从而暴露出洁净的铜表面,与熔融焊锡快速结合,形成牢固的焊点,确保良好的焊接性能。

与其他表面处理工艺不同的是,OSP的主要功能仅限于提供短期的可焊性保护。虽然其作用看似简单,但实际所用的有机分子结构较为复杂。这些大分子溶于水和有机酸溶液中,当PCB浸入处理液时,裸露的铜表面会与其发生反应,形成稳定的OSP-铜复合沉积层,厚度一般在0.10~0.60μm之间。

缺点与限制

尽管OSP具有成本低、工艺简单、环保等优点,但也存在一些不足之处:

若涂层过厚,可能会影响焊接质量;

缺乏有效的检测手段来确认铜面是否已完全受保护;

OSP不适用于采用常规波峰焊或选择性波峰焊工艺的PCBA制造,因为此类工艺对表面氧化敏感,容易导致焊接不良。

2. 热风整平(HASL)

热风整平(Hot Air Solder Leveling,简称 HASL),也称为喷锡,是一种广泛应用于PCB表面处理的传统工艺。其原理是将PCB浸入熔融焊料中,在铜表面形成一层均匀的焊料涂层,随后通过高温压缩空气(即“风刀”)吹除多余焊料,使焊料层平整、均匀。

在该过程中,焊料与铜之间会形成铜-锡金属间化合物(IMC),增强结合力和焊接性能。风刀的作用是在焊料尚未凝固前将其整平,从而减少焊料弯月面效应并防止焊料桥接,提高焊接质量。

(1)有铅喷锡

有铅喷锡使用的是锡铅合金(Sn-Pb),典型成分为63%锡/37%铅(共晶比例),具有良好的润湿性和焊接效果。铅的加入可以提升焊料活性,并降低共晶温度至约183°C,相比无铅焊料更易于操作,焊点光亮且机械强度较高。

但由于铅对人体健康和环境存在危害,不符合国际环保标准(如RoHS指令),因此逐渐被淘汰。

(2)无铅喷锡

为满足环保要求,无铅喷锡应运而生。无铅焊料通常以锡银铜(Sn-Ag-Cu,简称SAC合金)为代表,其共晶温度约为217°C,焊接温度一般控制在247~267°C之间。虽然无铅焊料熔点更高,但焊接后焊点更牢固,且对环境和人体更为安全。

从工艺角度来看,有铅与无铅喷锡本质上属于同一种工艺流程,区别主要在于焊料成分不同。由于无铅工艺符合全球环保趋势,已成为当前主流选择。

3. 沉金(Immersion Gold)

沉金是一种化学镀镍/浸金(ENIG, Electroless Nickel Immersion Gold)工艺,其核心是在铜表面先沉积一层镍(作为阻挡层和导电层),再在其上沉积一层薄金层(用于保护和提供良好的可焊性)。

这种处理方式能有效防止铜氧化,具备优异的环境耐受性和长期存储稳定性,尤其适用于无铅组装工艺。

优点:

表面平整,适合高密度、细间距元件焊接;

可长时间存放而不影响可焊性;

支持多次回流焊;

是按键板(如手机主板)、COB(板上封装)等应用的理想选择。

缺点:

成本较高;

镍层可能随时间发生氧化,影响长期可靠性;

焊接强度相对较弱;

在无电镀镍的过程中,可能出现“黑盘”(Black Pad)缺陷,影响焊点质量。

4. 沉银(IMS)

沉银(Immersion Silver, IMS)工艺位于OSP和化学镀镍/浸金之间,具有操作简便、快速的特点。它能在热、湿及污染环境中提供优良的电性能并维持良好的可焊性,但表面光泽度会随时间减弱。由于缺乏镍底层的支持,沉银的物理强度不如ENIG。

沉银工艺中,铜表面需经过单独清洗和微蚀处理,然后在银溶液中通过贾凡尼置换反应沉积银层。贾凡尼效应(Galvanic Effect)指的是不同活性的两种金属在电解质溶液中接触时发生的原电池反应,导致较活泼的金属被氧化腐蚀。因此,水洗和干燥步骤对于去除杂质至关重要。若需要多次沉银或银层厚度超过0.5μm,可能会因贾凡尼效应损害铜层,甚至引起电气开路。此外,沉银对爬行腐蚀(Creep Corrosion)抵抗力较差,可能导致短路或开路问题。

5. 沉锡(IMT)

PCB沉锡(Immersion Tin, IMT)是一种环保型表面处理工艺,特别适合于SMT(表面贴装技术)和芯片封装应用,旨在替代传统的Pb-Sn合金镀层。该工艺涉及在铜面上以化学方式沉积一层锡镀层,适用于电子产品如线路板、电子器件等表面处理。

沉锡工艺与沉银类似,但由于锡是两性金属,可以与酸和碱发生反应,故在沉积后应避免接触强酸和强碱。此工艺有助于提升产品的环保性和兼容性,符合现代电子制造的需求。

6. 化学镀镍/浸金(ENIG)和化学镍钯金(ENEPIG)

化学镀镍/浸金(Electroless Nickel Immersion Gold, ENIG)由化学镀镍和浸金薄层组成,形成CU/NI/Au三层结构。主要流程包括活化铜、化学镀镍、化学浸金。金层不仅防止镍氧化,还因其不易形成氧化物且对温度和存储条件敏感度低,成为PCB外层的理想选择。然而,当金含量超过焊料质量的3%时,会导致焊点变脆,因此焊接中的金层最大厚度建议为0.3μm。

为了防止金与铜直接接触导致融合和铜暴露氧化的问题,通常会在铜上先镀3~5μm的镍,再镀0.05~0.15μm的金。这种非电化学过程利用镍作为氧化剂,通过磷还原而沉积下来,确保金层与铜层分离,从而保障焊接质量和长期稳定性。

ENEPIG 是 Electroless Nickel Electroless Palladium Immersion Gold 的缩写,是一种四层金属结构(Cu/Ni/Pd/Au)的先进表面处理工艺。它与传统的ENIG(化学镀镍/浸金)相比,在镍层和金层之间增加了一层钯层。

这一层钯在沉积过程中起到关键作用:

防止镍层在浸金过程中因置换反应而被过度腐蚀;

为后续金层的沉积提供良好的基础;

提高最终焊点的可靠性,尤其适用于多层封装和高频应用。

ENEPIG因其优异的平整性、可焊性和兼容性,广泛应用于高端封装基板制造中,对沉积厚度和均匀性的精确控制要求较高。

(1)化学镀镍/浸金(ENIG)

ENIG是一种三层结构(Cu/Ni/Au)的表面处理工艺,主要用于PCB表面保护和焊接用途。它不仅防止铜氧化,还能提供长期稳定的电性能,并具有良好的环境耐受性。相比OSP等仅提供短期防护的有机涂层,ENIG更适合需要多次回流焊或长期存储的应用场景。

(2)电镀镍/金

电镀镍/金是通过电流驱动,在铜表面依次沉积镍层和金层的一种电化学工艺。其主要目的在于防止金与铜之间的扩散,并提供优良的导电性和耐磨性。

根据金层性质不同,电镀镍/金可分为两类:

软金(Soft Gold):用于芯片封装中的金线键合;

硬金(Hard Gold):用于插拔连接器、开关触点等非焊接部位,具有较好的耐磨性。

该工艺成本较高,通常应用于对电接触性能要求严格的场合,如CPU插槽、内存条金手指等。

电镀过程中,可以通过控制电流密度、电镀时间和溶液成分来调节金属层的厚度。一般先镀3~5μm的镍层,再镀0.5~1.5μm的金层,以确保镍不被氧化。

需要注意的是,无论是ENIG还是电镀镍/金,真正参与焊接并形成金属间化合物的是镍层,而金层的作用主要是保护镍免受氧化,在焊接开始时会迅速溶解进入焊料中。

7. PCB混合表面处理技术

随着电子产品的多样化和功能复杂化,单一表面处理方式已难以满足所有应用场景的需求。因此,出现了多种混合表面处理技术,即在同一块PCB上采用两种或以上不同的表面处理工艺,以兼顾性能、成本与环保要求。

常见的混合处理形式包括:

沉镍金(ENIG)+ OSP

电镀镍金 + 沉镍金(ENIG)

电镀镍金 + 热风整平(HASL)

沉镍金(ENIG)+ 热风整平(HASL)

无铅喷锡 + 金手指

这种组合方式可以实现不同区域的差异化处理,例如关键连接部分使用沉金或电镀金保证可靠接触,其余区域则使用成本较低的HASL或OSP进行常规焊接处理。

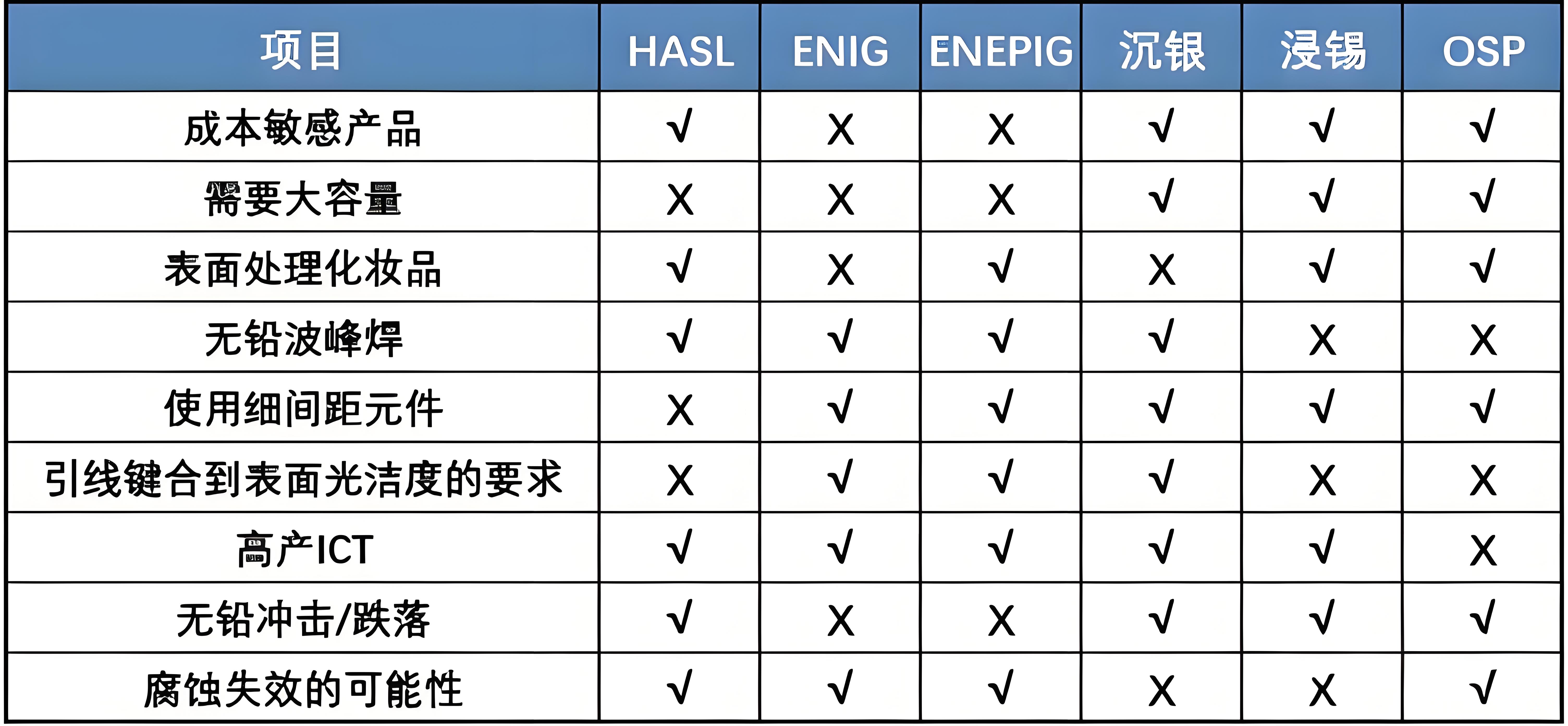

如何选择合适的PCB表面处理工艺?

PCB表面处理是制造过程中的关键环节,直接影响产品的可焊性、装配良率、返工频率、现场故障率、测试效率、成品报废率以及整体成本。因此,在设计和制造阶段必须综合考虑多种因素,以选择最匹配的表面处理方式。

一、焊盘平整度要求

对于高密度、细间距封装(如BGA、QFN等)而言,焊盘的平整度至关重要。某些表面处理工艺会在铜表面形成不均匀层,可能影响焊接质量。

推荐选择:

化学镀镍浸金(ENIG)

化学镀镍钯浸金(ENEPIG)

有机可焊性保护膜(OSP)

这些工艺形成的涂层较为均匀,适合对平整度有较高要求的应用场景。

二、可焊性与润湿性能

可焊性是表面处理的核心功能之一。不同处理方式在焊接过程中表现出不同的润湿性和焊接可靠性。

表现优异:

热风整平(HASL)

ENIG

ENEPIG

需注意:

OSP虽然具备良好的短期可焊性,但不适合多次高温回流焊或波峰焊;

沉锡(IMT)、沉银(IMS)也具有较好的润湿性,但在特定条件下易受环境影响。

三、是否涉及金线/铝线键合

若电路板需要进行芯片封装并使用金线或铝线进行打线(Wire Bonding),则对表面处理材料有特殊要求。

适用选项:

化学镀镍浸金(ENIG)

化学镀镍钯浸金(ENEPIG)

其中 ENEPIG 在抑制黑盘效应方面优于 ENIG,更适合高可靠性应用。

四、存储与运输条件

部分表面处理工艺对环境敏感,长期暴露在潮湿或高温环境中可能降低其性能。

稳定性强(适合长周期储存):

ENIG、ENEPIG、沉锡(IMT)、HASL

需谨慎使用(对环境敏感):

OSP —— 存储时间有限,需控制温湿度

沉银(IMS) —— 易氧化,需防潮包装处理

五、焊接次数与返工需求

一些产品在组装过程中可能需要多次焊接或返修,这就要求表面处理具备良好的耐热性和多次焊接能力。

适合多次焊接:

ENIG、ENEPIG、HASL

不适合频繁返工:

OSP —— 多次加热可能导致膜层失效;

IMT(沉锡)和 IMS(沉银)—— 虽可支持2~3次回流焊,但超过后润湿性下降明显。

六、RoHS环保合规性

随着全球环保法规日益严格,RoHS指令限制了铅等有害物质的使用。

符合RoHS标准:

ENIG、ENEPIG、OSP、HASL(无铅)、IMT(沉锡)、IMS(沉银)

不符合RoHS标准:

有铅喷锡(Sn-Pb HASL)—— 已逐步被淘汰

常见表面处理特性对比及选择对接

| 表面处理方式 | 平整度 | 可焊性 | 金线键合 | 储存稳定性 | 返工性 | RoHS兼容性 |

|---|---|---|---|---|---|---|

| HASL(无铅) | 中 | 优 | 否 | 高 | 优 | ✅ |

| OSP | 优 | 中 | 否 | 中(需控温湿度) | 中 | ✅ |

| ENIG | 优 | 优 | ✅ | 高 | 优 | ✅ |

| ENEPIG | 优 | 优 | ✅ | 高 | 优 | ✅ |

| 沉银(IMS) | 优 | 中 | 否 | 中 | 中 | ✅ |

| 沉锡(IMT) | 优 | 中 | 否 | 中 | 中 | ✅ |

总结建议:

选择表面处理方式时,应结合以下要素进行系统评估:

PCB的电气与结构特性(如焊盘尺寸、布线密度)

组装工艺类型(SMT、波峰焊、打线等)

环境适应性(存储、运输、工作条件)

成本控制与生产效率

是否符合环保法规(如RoHS、REACH等)

根据具体应用场景权衡各项指标,才能为您的PCB产品选择最合适、最具性价比的表面处理方案。