PCB导电孔塞孔工艺

PCB线路板导电孔(Via Hole)简介及塞孔工艺要求

导电孔(Via Hole),又称为导通孔,用于实现PCB多层线路之间的电气连接。随着电子行业的不断发展,对印制电路板(PCB)的制造工艺和表面贴装技术提出了更高的要求。为了满足客户对产品质量和性能的高标准,导通孔必须进行塞孔处理。

经过大量实践验证,传统的铝片塞孔工艺已被淘汰,现采用白网工艺完成板面阻焊与塞孔一体化处理。该工艺具有生产稳定、质量可靠等优势,已广泛应用于当前PCB制造中。

Via Hole塞孔工艺需满足以下三类不同要求,具体根据客户规格选择执行:

基础型要求:导通孔内只需有铜层即可,阻焊可塞可不塞;

镀锡型要求:导通孔内必须进行锡铅电镀,厚度不低于4微米,且不得有阻焊油墨进入孔内,防止锡珠残留;

全塞孔型要求:导通孔必须使用阻焊油墨完全塞孔,做到不透光;表面需平整,不得出现锡圈、锡珠等缺陷。

随着电子产品向“轻、薄、短、小”的方向不断发展,PCB线路板也朝着高密度、高精度、高难度的方向演进,因此在实际应用中,SMT(表面贴装技术)和BGA(球栅阵列封装)类型的PCB数量显著增加。为了满足客户在元器件贴装过程中的工艺要求,导通孔(Via Hole)必须进行塞孔处理。该工艺主要具有以下五个重要作用:

防止波峰焊过程中锡料穿透:在PCB过波峰焊时,未塞孔的导通孔可能导致锡料从孔中贯穿至元件面,造成短路或焊接不良;尤其当导通孔设置在BGA焊盘上时,必须先进行塞孔处理,再进行镀金,以确保后续BGA焊接的可靠性与良率。

防止波峰焊过程中锡料穿透造成短路:在PCB过波峰焊时,未塞孔的导通孔可能导致锡料从孔中贯穿至元件面,造成短路或焊接不良;尤其当导通孔设置在BGA焊盘上时,必须先进行塞孔处理,再进行镀金,以确保后续BGA焊接的可靠性和良率。

避免助焊剂残留在导通孔内:若导通孔未被密封,助焊剂容易渗入孔中残留,长期可能腐蚀内部线路,影响电路性能与产品寿命。

确保测试工序中真空吸附的稳定性:在电子厂完成表面贴装及元件装配后,PCB需在测试机上通过吸真空形成负压以固定板子并进行功能检测。若导通孔未塞孔,会影响真空吸附效果,进而影响测试效率与准确性。

防止锡膏流入孔内造成虚焊,影响元件贴装质量:表面贴装过程中,若导通孔未封堵,印刷的锡膏可能流入孔中,导致实际焊点锡量不足,产生虚焊等问题,降低产品可靠性。

防止波峰焊过程中锡珠弹出造成短路风险:在波峰焊工艺中,未塞孔的导通孔内容易积聚锡珠,高温下锡珠可能弹出,附着于PCB表面,引发短路或其他电气故障。

PCB线路板导通孔塞孔工艺的技术要求与实现方法

随着电子产品的不断发展,表面贴装技术(SMT)和高密度封装形式如BGA、IC等广泛应用,对PCB导通孔(Via Hole)的塞孔工艺提出了更高的要求。特别是在导通孔位于焊盘上时,必须进行完全塞孔并保持平整,以满足后续焊接工艺的可靠性。

一、导通孔塞孔的主要技术要求:

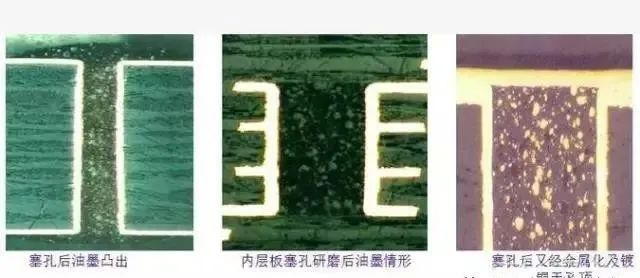

塞孔后表面需平整,允许凸凹范围在±1mil以内;

不得出现导通孔边缘发红上锡的现象;

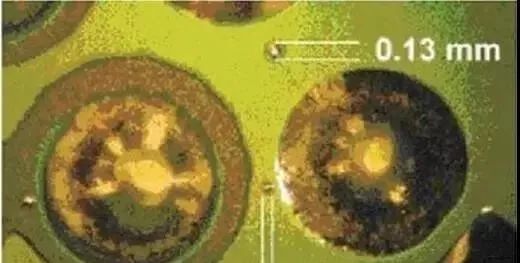

孔内不得残留锡珠,避免热风整平或回流焊过程中产生短路风险;

阻焊油墨需充分固化,避免在热风整平(HAL)或耐焊锡实验中出现掉油、爆油等问题。

为满足上述要求,目前业界发展出多种塞孔工艺,但由于流程复杂、控制难度大,实际应用中仍存在诸多挑战。以下将对几种常见的塞孔工艺进行归纳分析,并比较其优缺点。

二、常见导通孔塞孔工艺及其特点

1. 热风整平(HAL)后塞孔工艺

工艺流程:

板面阻焊 → 热风整平(HAL)→ 塞孔 → 固化

实现方式:

采用非塞孔标准流程生产,在热风整平完成后使用铝片网版或挡墨网进行塞孔操作。可选用感光油墨或热固性油墨,建议优先选择与板面色号一致的油墨,以确保外观一致性。

优点:

操作相对简单;

可有效防止热风整平过程中掉油。

缺点:

容易造成油墨污染板面;

塞孔不平整,影响后续贴装质量;

BGA区域虚焊风险高;

多数客户不接受此工艺方案。

2. 热风整平前塞孔工艺

2.1 铝片塞孔 + 固化 + 磨板 + 图形转移

工艺流程:

前处理 → 塞孔 → 固化 → 磨板 → 图形转移 → 蚀刻 → 板面阻焊

实现方式:

通过数控钻床制作专用塞孔铝片网版,精准完成导通孔塞孔。推荐使用硬度较高、树脂收缩率低、与孔壁结合力强的热固性油墨,以保证塞孔饱满且结构稳定。

优点:

塞孔平整度高;

热风整平后无掉油、起泡等问题;

适用于高精度、高可靠性产品。

缺点:

对整板镀铜能力要求高,需具备一次性加厚铜工艺;

磨板设备性能要求严格,需彻底清除铜面树脂残留;

工艺复杂,设备投资大;

实际应用中受制于部分厂商设备及工艺水平,普及率较低。

2.2 铝片塞孔后直接丝印板面阻焊

工艺流程:

前处理 → 塞孔 → 丝印板面阻焊 → 预烘 → 曝光 → 显影 → 固化

实现方式:

使用数控钻床制作塞孔铝片网版,安装于丝印机完成塞孔作业。塞孔完成后应在30分钟内完成板面阻焊丝印,推荐使用36T丝网。

优点:

导通孔盖油效果良好;

塞孔平整,湿膜颜色一致;

热风整平后不易藏锡珠,导通孔不上锡。

缺点:

固化后可能出现油墨爬至焊盘表面,影响可焊性;

热风整平后容易出现孔边起泡、掉油现象;

工艺控制难度大,需工程人员制定特殊参数与流程才能保障品质。

2.3 铝片塞孔 + 显影 + 预固化 + 磨板 + 板面阻焊

工艺流程:

前处理 → 塞孔 → 预烘 → 显影 → 预固化 → 磨板 → 板面阻焊

实现方式:

采用数控钻床制作专用塞孔铝片网版,安装于移位丝印机上进行塞孔操作。要求塞孔油墨饱满,孔口两端应有明显凸起,以确保填充充分。随后依次进行预烘、显影、预固化处理,最后通过磨板去除表面多余树脂残留,再进行板面阻焊工序。

优点:

塞孔饱满、平整度较好;

经过预固化和磨板处理,有助于提升后续热风整平(HAL)过程中导通孔的稳定性;

可有效防止HAL后掉油、爆油等缺陷。

缺点:

尽管能控制掉油问题,但导通孔内仍可能藏锡珠,且存在边缘上锡的风险;

部分客户对锡珠残留及可焊性问题较为敏感,因此接受度较低;

工艺流程较长,对设备与操作人员要求较高。

2.4 板面阻焊与塞孔同步完成工艺

工艺流程:

前处理 → 丝印(板面阻焊+塞孔)→ 预烘 → 曝光 → 显影 → 固化

实现方式:

采用36T或43T细目丝网,安装在丝印机上,并配合垫板或钉床辅助定位,在完成板面阻焊的同时一次性完成所有导通孔的塞孔作业。

优点:

工艺流程简短,生产效率高;

设备利用率高;

能有效防止HAL后掉油、导通孔上锡等问题;

适用于批量生产,成本控制较优。

缺点:

由于采用丝网印刷方式塞孔,导通孔内部易残留空气;

在后续固化过程中,孔内空气受热膨胀,可能冲破阻焊膜,形成空洞、气泡或表面不平整;

孔内可能存在少量锡珠残留,影响产品良率和可靠性;

对油墨流动性、粘度及印刷参数要求较高,需严格控制工艺窗口。

三、结语

| 工艺名称 | 优点 | 缺点 | 客户接受度 |

|---|---|---|---|

| 铝片塞孔 + 显影 + 预固化 + 磨板 | 塞孔饱满、HAL稳定 | 流程长、仍有锡珠风险 | 中等偏低 |

| 同步丝印塞孔 | 效率高、流程简单 | 孔内气泡多、锡珠风险 | 视客户需求而定 |

为满足不同客户的高标准需求,建议根据产品类型、客户规范以及厂内设备能力选择合适的塞孔工艺,并结合特殊油墨配方、真空脱泡处理或二次固化工艺等方式,进一步提升塞孔质量与可靠性。