PCB塞孔加工工艺

随着电子产品向轻量化、超薄化、小型化方向不断发展,PCB(印制电路板)也逐渐朝着高密度、高难度的方向演进,客户对产品质量和工艺要求也随之提升。近年来,越来越多客户对“盘中孔”提出了塞孔要求,因此对塞孔工艺的标准也日益严格。

例如:要求孔内不得残留阻焊油墨,以防止锡珠藏匿其中;不允许出现爆油现象,以免影响后续贴装元器件的精度与可靠性等。

PCB过孔塞孔的主要目的如下:

防止在波峰焊过程中,锡料从导通孔穿透至元件面,造成短路风险;

避免助焊剂残留在导通孔内,影响后续工艺或产品可靠性;

防止波峰焊时锡珠从孔中弹出,引发短路或电气不良;

阻止表面贴装时锡膏流入孔内,导致虚焊、空焊等问题,影响元器件贴装质量;

保持PCB表面平整,提升外观质量和装配精度;

满足客户对电路板特性阻抗的特殊要求,确保信号传输稳定性。

一、PCB塞孔的主要要求

导通孔内有铜即可:只要求孔内有铜层,对是否填充阻焊油墨无强制要求;

导通孔内必须镀锡铅:需确保孔内镀层厚度满足工艺标准(如锡铅厚度不低于4μm);

不得有阻焊油墨入孔:防止因油墨进入导致孔内残留锡珠,影响焊接质量;

必须进行阻焊塞孔(部分客户要求):

孔内需完全用阻焊油墨填满;

塞孔后应不透光;

不允许出现锡圈、锡珠等缺陷;

表面需平整,符合外观及装配要求。

二、过孔盖油与过孔塞孔(油)的区别

| 项目 | 过孔盖油 | 过孔塞孔 |

|---|---|---|

| 定义 | 在导通孔的焊环(ring环)表面覆盖绿油,强调边缘覆盖效果 | 在导通孔内部填充阻焊油墨,强调孔内填充质量 |

| 工艺重点 | 防止孔边露铜、发红等假性露铜现象 | 实现孔内密封、不透光、无空洞 |

| 外观表现 | 孔内可能透光,表面可能出现发黄现象(因绿油渗入孔中) | 孔内不透光,表面平整度更好,发黄问题明显改善 |

| 防水性能 | 相对较差,遇水可能渗入孔内 | 相对更强,短时间浸水一般不会影响电路 |

| 工艺复杂度 | 普通工艺,在表面绿油印刷时同步完成 | 需单独进行塞孔工序,之后再覆盖表面绿油 |

| 应用场景 | 普通板件,对过孔密封性要求不高 | 对密封性、平整度或电气性能有较高要求的高端板件 |

绿油塞孔与绿油开窗的区别

绿油塞孔

定义:

绿油塞孔是指在过孔内部填充阻焊油墨(即“绿油”),以实现密封、防焊、提高表面平整度等目的。

工艺要求:

一般要求填充至过孔深度的 三分之二以上;

塞孔后 不透光 为理想状态;

对于 直径16mil以下的过孔,大多数PCB厂商具备稳定塞孔能力;

若孔径大于16mil,需根据具体工厂的设备与工艺能力评估是否可进行塞孔。

应用范围:

主要用于非焊接类过孔,如信号传输过孔、电源地过孔等,防止后续焊接过程中锡膏流入、锡珠残留等问题。

绿油开窗

定义:

绿油开窗是指在需要焊接或测试的位置(如焊盘、插件孔、安装孔、测试点等)不覆盖阻焊油墨,保留铜面裸露,以便于焊接或探针接触。

工艺要求:

焊盘区域及孔内必须 无绿油覆盖;

若绿油进入焊盘或孔内,可能造成 虚焊、假焊、探测不良 等问题。

应用范围:

广泛用于SMT贴片焊盘、DIP插件孔、测试点、接地孔等需要焊接或电气连接的区域。

二、全塞孔与半塞孔的区别

| 类别 | 全塞孔 | 半塞孔 |

|---|---|---|

| 定义 | 从TOP和BOT两面同时向过孔中填充绿油,使孔内基本被完全填充 | 仅从单面进行绿油填充,另一面保持开放或部分遮蔽 |

| 填充效果 | 要求饱满度达到 80%以上,通常用于标准VIA塞孔处理 | 饱满度一般在 30%-50%,受制于工厂工艺水平 |

| 外观表现 | 孔内基本不透光,密封性好 | 一面塞孔,另一面可见孔口,可能存在轻微透光 |

| 应用场景 | 普通信号/电源过孔,防止锡膏流入、提升平整度 | 用于单面开窗、单面屏蔽罩、散热焊盘等特殊结构设计场合 |

| 工艺难度 | 相对标准化,易于控制 | 工艺复杂度较高,需特别注明并确认厂方能力 |

半塞孔工艺的挑战

半塞孔在PCB制造中较少采用,主要原因在于其工艺复杂度和潜在的可靠性问题。具体来说:

工艺复杂:半塞孔过程中,孔壁内部空间存在许多死角,这些区域容易残留化学药水,难以彻底清洗干净,从而影响后续使用的可靠性。

焊接风险:在后续焊接步骤中,这些未完全填充的孔洞可能成为锡珠进入的理想场所,增加短路和其他安全风险。

此外,值得注意的是,工厂通常仅使用绝缘材料(与PCB板材质相似)进行塞孔,而不会使用金属材料。通过将阻焊层厚度增加至18微米,可以有效避免金属结构件与过孔之间发生短路的风险。然而,由于技术和成本限制,大多数工厂生产的阻焊层厚度极限为18微米,超过这一厚度不仅会显著增加成本,还会使生产过程更加复杂,默认情况下,阻焊层厚度一般为10微米。

针对VIA孔绿油处理的解决方案

在处理设计中的VIA孔绿油时,需考虑以下几个关键因素:

表面处理方式:

如果采用喷锡(HALS)作为表面处理方法,则应避免使用单面塞孔工艺,因为这可能导致喷锡过程中形成锡珠,严重影响外观质量。

对于其他表面处理方法(如沉金、OSP或沉银),则可以接受单面塞孔的设计。

绿油开窗设计:

当遇到部分绿油开窗的情况时,建议尽量避免让绿油覆盖孔边并允许绿油进入孔内,这种方法同样可能导致锡珠形成的问题。

综合以上分析,最理想的处理方案是采取双面塞孔或允许孔边缘有1-2mil锡圈的绿油盖孔方式。这种方式被PCB制造商广泛认可为最佳实践。需要注意的是,这里提到的塞油情况适用于普通的感光油墨而非热固化油墨。

一、常见塞孔方式及其应用

1. 油墨塞孔(绿油塞孔)

定义:使用挡墨网或铝片钻孔的方式将阻焊油墨注入过孔中,完成塞孔。

优点:成本低,工艺简单;

适用于对平整度要求不高的普通电路板。

缺点:

填充效果不稳定,容易出现漏塞;

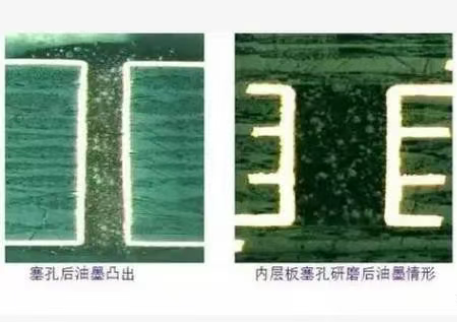

表面平整度差,可能出现绿油凸起,影响焊盘质量;

对于BGA等精细焊盘区域,易造成焊接不良。

2. 铜浆塞孔(电镀铜填孔)

定义:通过电镀工艺将铜填充至过孔内部,使整个过孔内壁及表面均为金属层。

优点:

导通性能优异,适合大电流、高功率电路;

提升导热性和通流能力;

支持高频高速信号传输。

缺点:

成本较高;

工艺复杂,不适合高密度细线路设计。

主要应用领域:

大功率电源模块、LED照明、工业控制板等。

3. 树脂塞孔

定义:先在过孔内壁镀铜,然后灌入环氧树脂进行填充,最后再在树脂表面镀铜形成完整导体。

优点:

平整度高,有利于后续贴装与加工;

支持高密度布线,缩小孔间距;

提升产品整体可靠性。

缺点:

工艺流程长,成本较高;

需要两次外层蚀刻,对线宽/线距有限制;

不适合所有工厂批量生产。

主要应用场景包括:

a. 多层板BGA区域的过孔塞孔

可有效减小孔间距,解决布线空间紧张问题。

b. 内层HDI埋孔结构

能平衡压合介质厚度控制与填胶设计之间的矛盾。

c. 厚板通孔塞孔

显著提升产品的机械强度与电气稳定性。

二、特殊工艺中的塞孔应用

1. 通孔盘中孔(Pad on Via)

工艺要求:树脂塞孔后电镀填平,实现焊盘上直接打孔并贴装元件。

适用孔径:0.2mm ~ 0.5mm

线宽线距建议:≥ 3.5mil

注意事项:

孔径比建议 ≤ 12:1(例如0.2mm孔不能用于5.0mm厚板)。

2. 激光盘中孔(Laser Via in Pad)

工艺要求:采用激光钻孔+树脂塞孔或电镀填孔工艺。

推荐孔径:4~5mil

线宽线距建议:≥ 3.5mil

三、选择建议

| 塞孔方式 | 成本 | 平整度 | 可靠性 | 适用场景 |

|---|---|---|---|---|

| 油墨塞孔 | 低 | 差 | 一般 | 普通电路板,非焊盘区 |

| 铜浆塞孔 | 高 | 一般 | 高 | 大电流、散热要求高 |

| 树脂塞孔 | 较高 | 高 | 高 | HDI、BGA、盘中孔、厚板 |

在PCB制造过程中,油墨塞孔是一项常见的加工需求,主要用于防止锡珠、保持表面平整度和提升产品可靠性。根据塞孔工序所处的阶段不同,主要分为 喷锡后塞孔 和 喷锡前塞孔 两大类工艺流程,每种方式各有优缺点,具体如下:

一、喷锡后塞孔工艺

工艺流程:

板面阻焊 → 喷锡(热风整平) → 塞孔 → 固化

工艺说明:

此方法采用非标准塞孔流程进行生产;

在热风整平处理完成后,使用铝片网版或挡墨网对指定导通孔进行塞孔操作;

塞孔油墨可选用感光型油墨或热固性油墨;

为保证颜色一致性,建议使用与板面相同的油墨类型。

优点:

工艺流程相对简单;

热风整平后导通孔不易掉油。

缺点:

塞孔油墨易污染板面;

表面平整度差,存在油墨堆积风险;

客户在贴装元器件时容易出现虚焊问题,尤其影响BGA区域焊接质量;

故此工艺被许多高端客户拒绝使用。

二、喷锡前塞孔工艺

该工艺流程先完成塞孔再进行后续镀铜和热风整平处理,能有效提高塞孔质量和焊盘平整度,常用于高要求的电路板设计中。主要有两种常用方式:

2.1 铝片塞孔 + 固化 + 磨板 + 图形转移工艺

工艺流程:

前处理 → 塞孔 → 磨板 → 图形转移 → 蚀刻 → 板面阻焊

工艺说明:

使用数控钻床制作所需塞孔的铝片网版;

通过丝印设备将热固性油墨注入过孔中;

塞孔后需进行高温固化,并经精密磨板机去除表面多余树脂;

磨板后需确保铜面清洁无残留,以利于后续图形转移和蚀刻工艺;

油墨需具备硬度高、收缩率低、与孔壁结合力强等特性。

优点:

导通孔塞孔饱满且表面平整;

热风整平后无爆油、孔边掉油等问题;

可满足高平整度及高质量焊盘要求。

缺点:

对整板镀铜能力要求高,需实现一次性加厚铜;

磨板设备性能要求严格,普通工厂难以达到标准;

工艺复杂,加工成本较高;

目前行业内采用较少。

2.2 丝网塞孔 + 阻焊同步印刷工艺

工艺流程:

前处理 → 塞孔 → 丝印 → 预烘 → 曝光 → 显影 → 固化

工艺说明:

使用数控钻床制作铝片网版,安装于丝印机上进行塞孔;

塞孔完成后应在30分钟内用36T丝网进行板面阻焊印刷;

油墨必须具有良好填充性和平整性,确保湿膜颜色一致;

固化后需检查是否出现油墨上焊盘现象,避免影响可焊性。

优点:

塞孔效果较好,孔内平整;

喷锡后导通孔不上锡、不藏锡珠;

外观一致性佳,颜色统一。

缺点:

容易造成固化后油墨粘连焊盘,导致焊接不良;

喷锡后可能出现导通孔边缘起泡或掉油;

工艺控制难度大,需工程人员制定特殊参数与流程以确保成品良率。

总结对比

| 工艺类型 | 加工顺序 | 平整度 | 成品质量 | 工艺难度 | 应用场景 |

|---|---|---|---|---|---|

| 喷锡后塞孔 | 先喷锡后塞孔 | 差 | 一般 | 低 | 普通板件、非焊盘区 |

| 喷锡前塞孔 — 铝片法 | 先塞孔后喷锡 | 高 | 高 | 高 | BGA、高精度焊盘 |

| 喷锡前塞孔 — 丝网法 | 先塞孔后丝印固化 | 中~高 | 中~高 | 中偏高 | 中高端应用 |

工艺流程:

前处理 → 塞孔 → 预烘 → 显影 → 预固化 → 板面阻焊

工艺说明:

该工艺采用数控钻床加工出所需塞孔尺寸的铝片,并制作成网版,安装在移位丝印机上进行精准塞孔操作。

为确保塞孔效果良好,要求油墨填充饱满,建议塞孔后油墨在孔口两端略微突出,以提升密封性和可靠性。

完成塞孔后,需依次进行预烘、显影和预固化处理,随后再进行整体板面阻焊印刷。部分工艺中还包括磨板工序,以去除表面多余树脂,提高铜面清洁度。

优点:

塞孔后经过预固化处理,能有效增强油墨附着力;

在热风整平(HAL)过程中不易出现掉油、爆油等缺陷;

工艺成熟,适用于多种常规PCB产品。

缺点:

尽管能保证外观质量,但过孔内仍存在藏锡珠的风险;

热风整平时可能出现导通孔上锡现象,影响电气性能与焊接可靠性;

因上述问题难以彻底解决,部分对品质要求较高的客户对此工艺接受度较低。

前处理 → 丝印(阻焊+塞孔)→ 预烘 → 曝光 → 显影 → 固化

工艺说明:

该工艺采用 36T 或 43T 细目丝网 制作网版,并安装于丝印机上,配合 垫板或钉床 定位系统,在进行板面阻焊印刷的同时,一次性完成所有导通孔的塞孔操作。

优点:

工艺流程短,生产效率高;

设备利用率高;

可实现热风整平后过孔不掉油、导通孔不上锡;

成本相对较低,适合批量生产。

由于采用丝印方式直接塞孔,导通孔内会残留空气。在后续高温固化过程中,空气受热膨胀可能冲破阻焊膜,导致以下问题:

孔内出现空洞;

表面不平整;

热风整平时有少量锡进入孔内,影响可焊性及可靠性。

解决方案与改进措施:

我公司通过大量实验验证,从以下几个方面进行了优化:

选用适配型号的油墨:优选粘度适中、流动性好、填充性强的阻焊油墨;

调整丝印参数:优化刮刀压力、印刷速度等参数,提高塞孔密实度;

控制固化曲线:精细调节预烘与固化温度曲线,减少空气膨胀对阻焊层的影响。

经过持续改进,目前已有效解决孔内空洞、表面不平整等问题,并已成功应用于多个项目的大批量稳定生产。

塞孔制程对PCB设计的要求

为确保塞孔质量与产品可靠性,建议进行PCB设计时注意以下要点:

| 项目 | 要求 |

|---|---|

| 孔径要求 | 推荐孔径范围:0.2mm ~ 0.8mm;过大孔径塞孔效果差,易出现空洞 |

| 孔径比(厚径比) | 建议 ≤ 10:1,过高比例会导致塞孔困难 |

| 线宽线距 | 建议 ≥ 4mil,以避免丝印过程造成桥接 |

| 焊盘设计 | 建议焊盘略大于孔径(如孔0.3mm,焊盘建议≥0.55mm),便于阻焊覆盖 |

| 绿油桥设计 | 若相邻孔间距较小,建议保留适当的绿油桥,防止连孔或漏印 |

| 盲埋孔设计 | 不推荐使用此工艺处理盲埋孔,建议采用树脂塞孔或其他专用工艺 |