DBC陶瓷基板和DBA陶瓷基板,如何根据应用需求精准选择?

2025-06-24 15:20:49

549

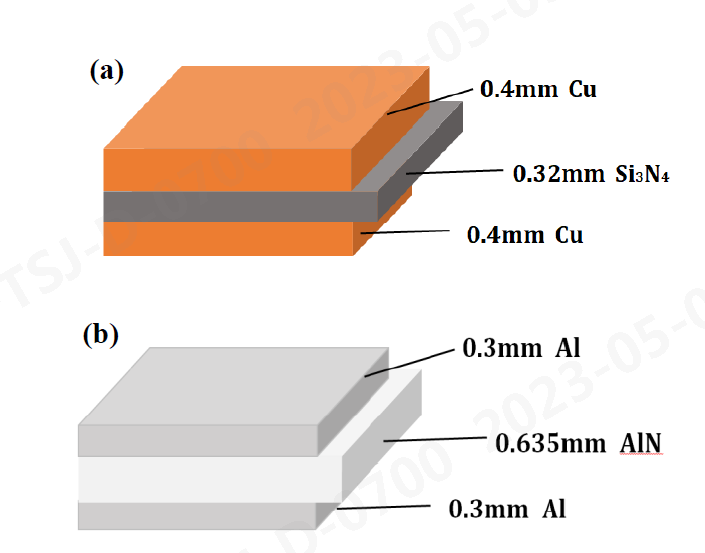

如图DBC陶瓷基板(a)和DBA陶瓷基板(b)

陶瓷基板凭借卓越的导热性、绝缘性与机械强度,已成为高功率电子器件的核心载体。在主流技术中,DBC(直接覆铜)与DBA(直接覆铝)基板因金属-陶瓷结合工艺的本质差异,在性能与应用场景上形成显著分野。本文将从三大维度展开深度解析:

材料特性对决:对比导热、载流、热循环寿命等核心参数;

封装适配挑战:剖析焊接可靠性、热匹配性及工艺成本;

技术演进趋势:揭示材料创新与新兴应用对选型的影响。

助您精准匹配高功率场景的最优解。

DBC基板:高功率散热的王者

工艺特性

通过1065℃以上高温共晶键合,将100-600μm厚铜箔与陶瓷(Al₂O₃/AlN)形成化学键合。

核心优势

极致散热:AlN基板热导率高达170-220 W/(m·K)(*对比Al₂O₃仅24 W/(m·K)*)

铜层导热401 W/(m·K) + 高载流能力 → 适配>500W/cm²功率密度场景

主流应用:大功率LED照明、激光二极管等静态高热负载系统

工艺瓶颈

界面脆性:含氧环境生成CuAlO₂/CuAl₂O₄脆性相 → 抗热震性下降

▶ 冷热循环后剥离强度衰减>30%(车载LED失效主因)

精度限制:厚铜层蚀刻精度≥100μm → 难以满足Micro LED微米级布线

DBA基板:轻量化与可靠性的革新者

工艺突破

采用铝液润湿工艺实现铝层(≥100μm)与Al₂O₃陶瓷的物理结合(熔点660℃)。

性能亮点

动态热可靠性:无脆性界面相 → 冷热循环后剥离强度保持20 N/mm

铝层塑性变形缓解热应力 → 抗热震性较DBC提升>50%

系统集成优势:

铝密度2.7g/cm³(*铜8.9g/cm³*)→ 基板减重44%

工艺温度低 → 生产成本降低约25%

应用场景

车载变频器、机载电源等动态热冲击环境

固有局限

散热天花板:

铝导热237 W/(m·K) + Al₂O₃基底24 W/(m·K) → 综合热导<100 W/(m·K)

精度制约:铝层蚀刻精度≥150μm → 不适用高密度IC封装

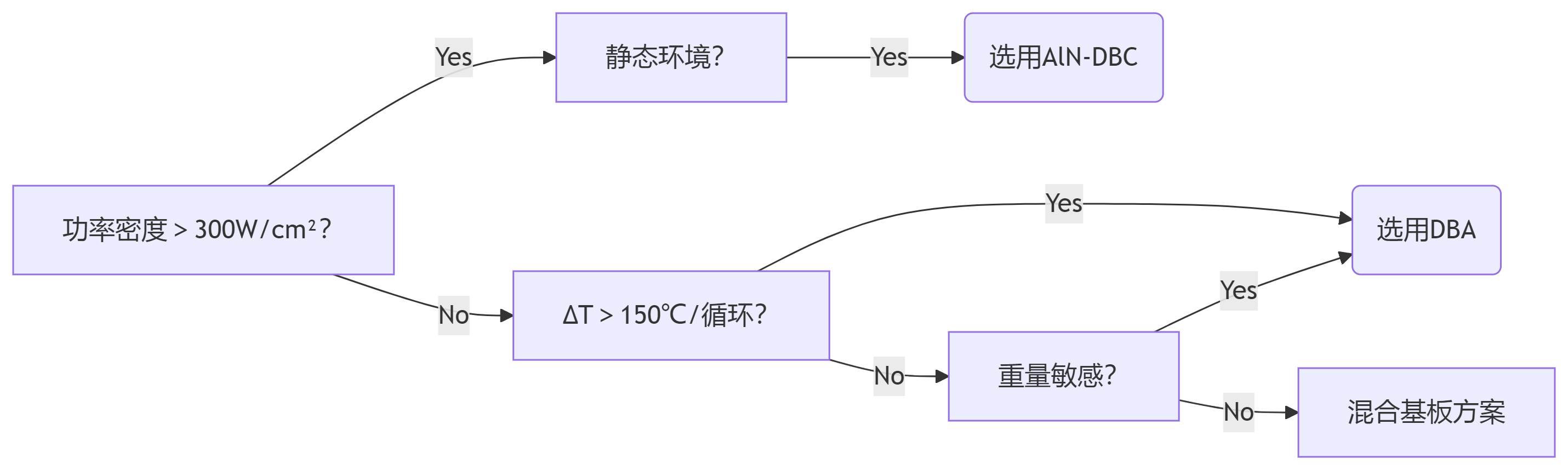

不同场景,怎么选?

DBC与DBA的取舍本质是散热需求与环境适应性的权衡。

首选DBC基板场景

| 判断条件 | 典型应用案例 | 技术支撑依据 |

|---|---|---|

| 功率密度>300W/cm² | 激光二极管核心散热模组 | AlN-DBC热导率>200W/(m·K) |

| 静态热环境 | 工业级大功率LED照明 | 铜层载流能力>500A/cm² |

| 允许基板增重 | 固定式光伏逆变器 | 铜层厚度≥300μm抗电迁移 |

慎用预警:当温度循环>200次/天时,DBC界面脆性相破裂风险飙升

锁定DBA基板场景

| 判断条件 | 典型应用案例 | 性能优势量化 |

|---|---|---|

| ΔT>150℃的循环热冲击 | 电动汽车电机控制器 | 剥离强度保持率>95% |

| 重量敏感型系统 | 无人机功率模块 | 同等尺寸减重44% |

| 振动环境G值>8g | 航天器电源管理系统 | 铝层塑性吸能降低应力40% |

DBC+DBA模块化设计参考