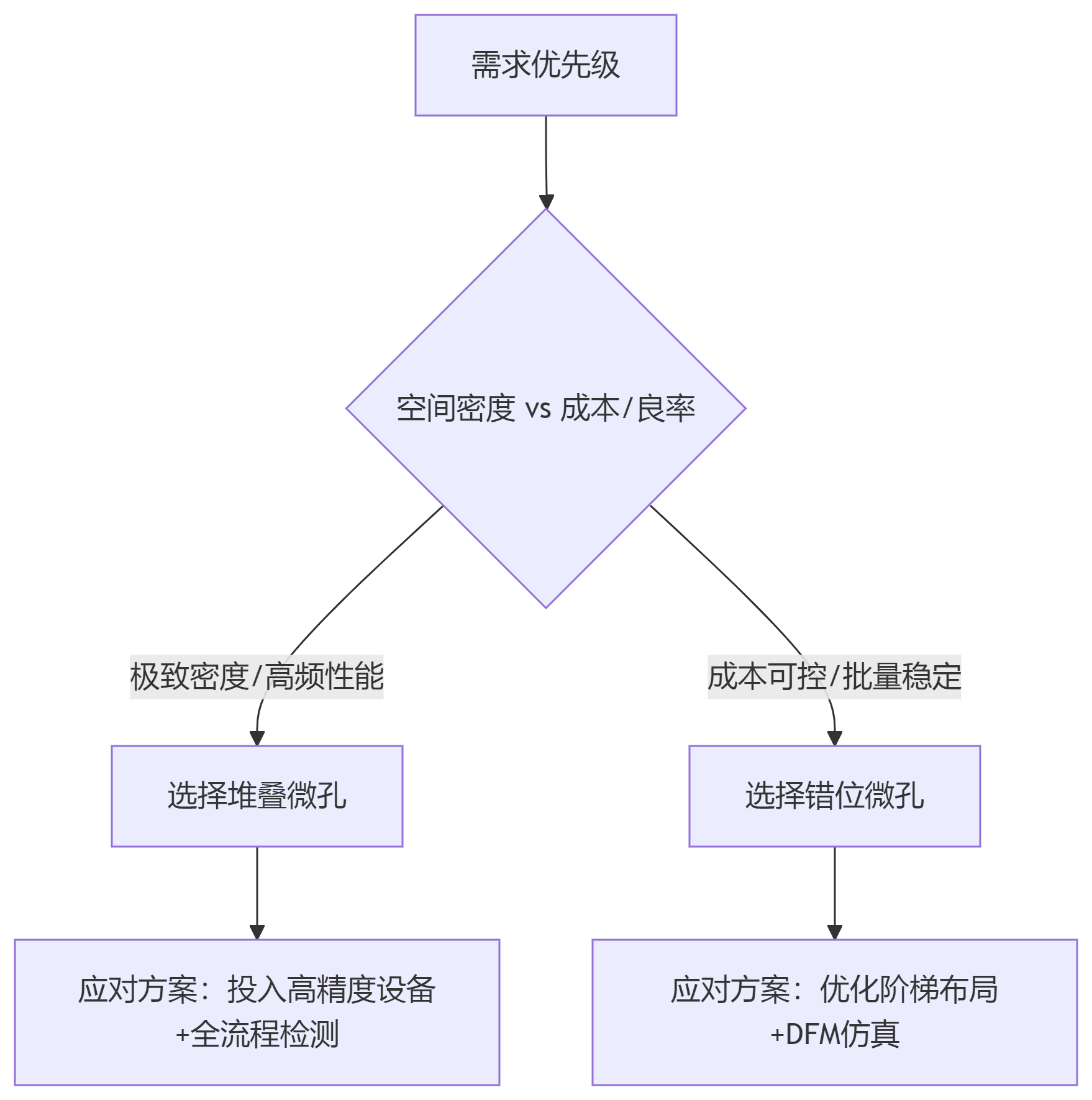

HDI板的叠孔和错孔

微孔技术作为提升PCB空间利用率、密度与性能的关键工艺,已成为高频、高密度电路板制造的必然选择。 本文将深入探讨堆叠微孔(Stacked Via)与错位微孔(Offset Via)技术,结合百能云板的实践经验,解析其在高精度、高性能电路板中的应用价值与核心优势。

堆叠微孔(Stacked Via)

堆叠微孔(Stacked Via) 通过在PCB同一位置垂直叠加多个孔层,实现不同层间的电气互联。其核心优势在于:

显著提升空间利用与布线密度: 将多层互连集中于单点,大幅减少板上过孔数量,为高密度、小型化PCB设计释放宝贵空间,满足现代电子产品的严苛空间要求。

优化高速信号完整性: 缩短垂直互连路径,有效降低信号传输延迟、衰减和失真,尤其有利于高频高速电路,确保信号传输的可靠性与性能。

增强电气性能: 紧凑的互连结构减少了信号线路交叉和潜在的串扰(Cross-talk),并利于阻抗控制(Impedance Control),从而降低信号损失,提升整体电气性能。

提供设计灵活性: 允许在不同层间灵活配置互连组合,为满足复杂电路板的多样化连接需求和客户特定设计目标提供了更多可能。

错位微孔(Offset Via)

错位微孔(Offset Via),又称交错微孔或阶梯式微孔,其结构特点是:在多层PCB中,相邻层间的微孔并非垂直堆叠于同一轴线,而是呈阶梯状错位排列,形成阶梯式互连(Staggered Interconnect)。

相较于堆叠微孔(Stacked Via),错位微孔的核心优势体现在工艺可靠性与成本效益:

提升工艺可靠性,降低风险: 通过阶梯式层层互连,避免了高阶堆叠微孔对超高精度对位与复杂电镀工艺的依赖,有效规避了孔位偏移、电镀空洞(Plating Void)等潜在缺陷风险,制造过程更可控。

提高良率,保障生产稳定性: 单个阶梯孔段长度短,电镀填孔(Plating & Filling)难度显著降低,整体良率(Yield)更高。这一优势在批量生产中尤为关键,确保了产品的一致性与交付稳定性。

优化制造成本: 所需加工工艺更成熟,对设备极端精度的要求相对宽松,可有效降低单板制造成本。是兼顾高密度布线需求与成本控制(如消费类、工控类产品)的理想选择。

设计灵活,应用广泛: 阶梯位置可根据电路布局灵活调整,适配多样化的HDI设计策略。在空间受限、要求轻薄化的应用领域(如智能手机、可穿戴设备、车载电子)中优势显著。

堆叠微孔 vs 错位微孔:核心对比

| 对比维度 | 堆叠微孔(Stacked Via) | 错位微孔(Offset Via) |

|---|---|---|

| 结构特征 | 多孔层严格垂直对齐,形成高密度直连通路 | 相邻层微孔阶梯状错位,实现偏移式互连 |

| 核心目标 | 极致空间压缩与信号路径最短化 | 平衡布线密度与工艺可行性 |

| 适用场景 | 高频/高速设计、空间极端受限的尖端产品 | 成本敏感型批量产品(消费电子、车载等) |

1. 可靠性与工艺难度对比

堆叠微孔:

依赖纳米级层间对位精度与多阶电镀填孔工艺

风险点:孔壁电镀不均(Plating Voids)、层间微断(Micro-Open)

需100%微焦点X光检测,工艺窗口窄,良率波动大

错位微孔:

单阶互连+局部压合的阶梯式结构

优势:允许±15μm层间对位公差,规避累积误差

单孔段深径比优化,电镀良率提升>20%

2.成本与生产效率

| 成本因子 | 堆叠微孔 | 错位微孔 |

|---|---|---|

| 钻孔精度要求 | ≤±5μm 激光钻机 | ≤±10μm 常规钻机 |

| 工艺步骤 | 3+次填孔/对位循环 | 2次压合+错位钻孔 |

| 量产良率 | 70%-85% | 90%-95% |

| 单板成本增幅 | +25%~40% | +5%~15% |

3.技术选型决策