PCB塞孔加工工艺全解

2025-08-06 11:25:48

2932

随着电子设备向轻薄化、微型化演进,PCB设计持续向高密度、高难度方向突破,客户对品质的要求亦日趋严苛。在盘中孔(Via-in-Pad)等先进设计场景中,树脂塞孔已成为关键制程需求。为确保后续SMT贴装可靠性,塞孔工艺必须满足以下核心标准:

阻焊油墨零渗入 - 杜绝孔内残留油墨导致的锡珠(Solder Ball)藏匿风险

无爆油(Resin Voids)缺陷 - 避免固化过程中树脂收缩产生的气孔或裂缝

表面绝对平整化 - 塞孔区域与焊盘保持共面性(Coplanarity),满足精密元件贴装要求

| 等级 | 工艺要求 | 关键指标 | 失效控制重点 |

|---|---|---|---|

| Class 1 | 孔壁铜层完整即可 (阻焊塞孔非强制要求) | • 铜厚≥18μm (IPC-6012E) | 满足基础电气连通性 |

| Class 2 | 孔内必须填充锡铅合金 (非阻焊油墨塞孔) | • 镀层厚度≥4μm • 阻焊油墨零渗透 | 消除锡珠藏匿风险 (Solder Ball) |

| Class 3 | 阻焊油墨全填充塞孔 | • 100%透光率阻断 • 表面平整度≤15μm • 零锡圈/锡珠 | 确保SMT共面性 (Coplanarity≤0.05mm) |

工艺技术参数对比

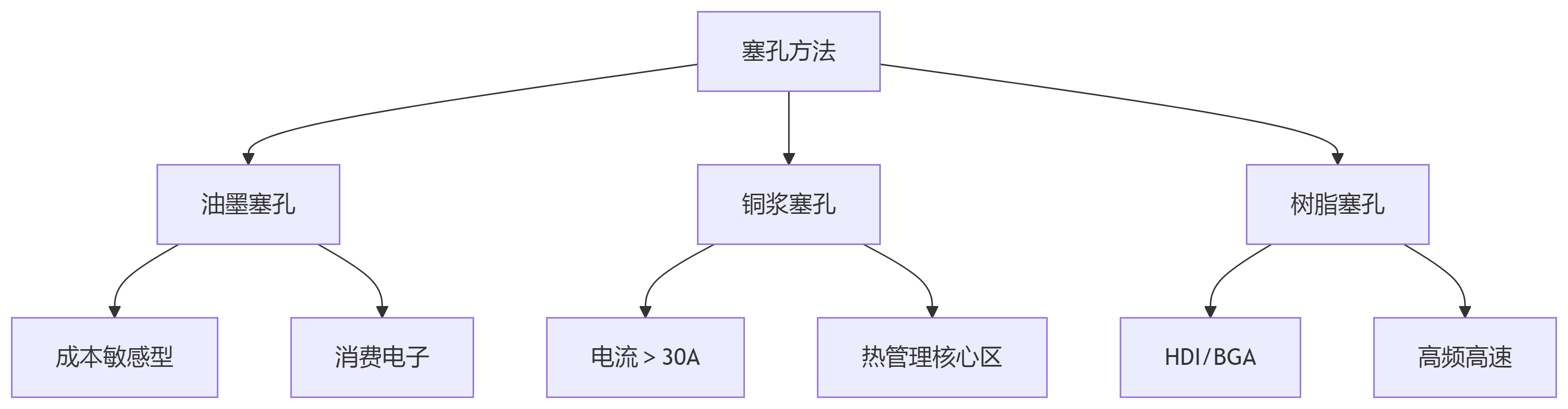

| 指标 | 油墨塞孔 | 铜浆塞孔 | 树脂塞孔 |

|---|---|---|---|

| 导热系数 | 0.2W/mK | 398W/mK | 1.2W/mK |

| 载流能力 | N/A | 150A/mm² | N/A |

| 热膨胀系数 | 55ppm/℃ | 17ppm/℃ | 35ppm/℃ |

| 深径比极限 | 8:1 | 6:1 | 10:1 |

| 成本系数 | 1.0x | 3.8x | 2.2x |

| IPC标准 | IPC-4761 Type II | IPC-6012E 3.6.3 | IPC-6018 3.4.2 |

油墨塞孔 vs 树脂塞孔核心技术对比

| 维度 | 油墨塞孔(绿油塞孔) | 树脂塞孔 |

|---|---|---|

| 制程原理 | 铝片钻孔→刮刀压入油墨 | 电镀铜孔→真空灌树脂→二次镀铜 |

| 精度控制 | ±25μm(依赖刮刀压力) | ±8μm(电镀菲林定位) |

| 平整度 | 凸起≥15μm(需研磨) | 研磨后±5μm(白光干涉仪检测) |

| 漏塞率 | 8-12%(背光检测) | ≤0.5%(X-Ray检查) |

| BGA适应性 | 焊盘凸起导致虚焊风险↑40% | 共面性≤0.03mm(满足01005元件) |

| 线宽极限 | 无额外限制 | 最小线宽≥3.5mil(两次蚀刻损耗) |

| 深径比 | 最大8:1 | 最大12:1(0.2mm孔/2.4mm板厚) |

| 成本增幅 | 基准 | +180%(以1m² FR4计算) |

四大工艺技术矩阵

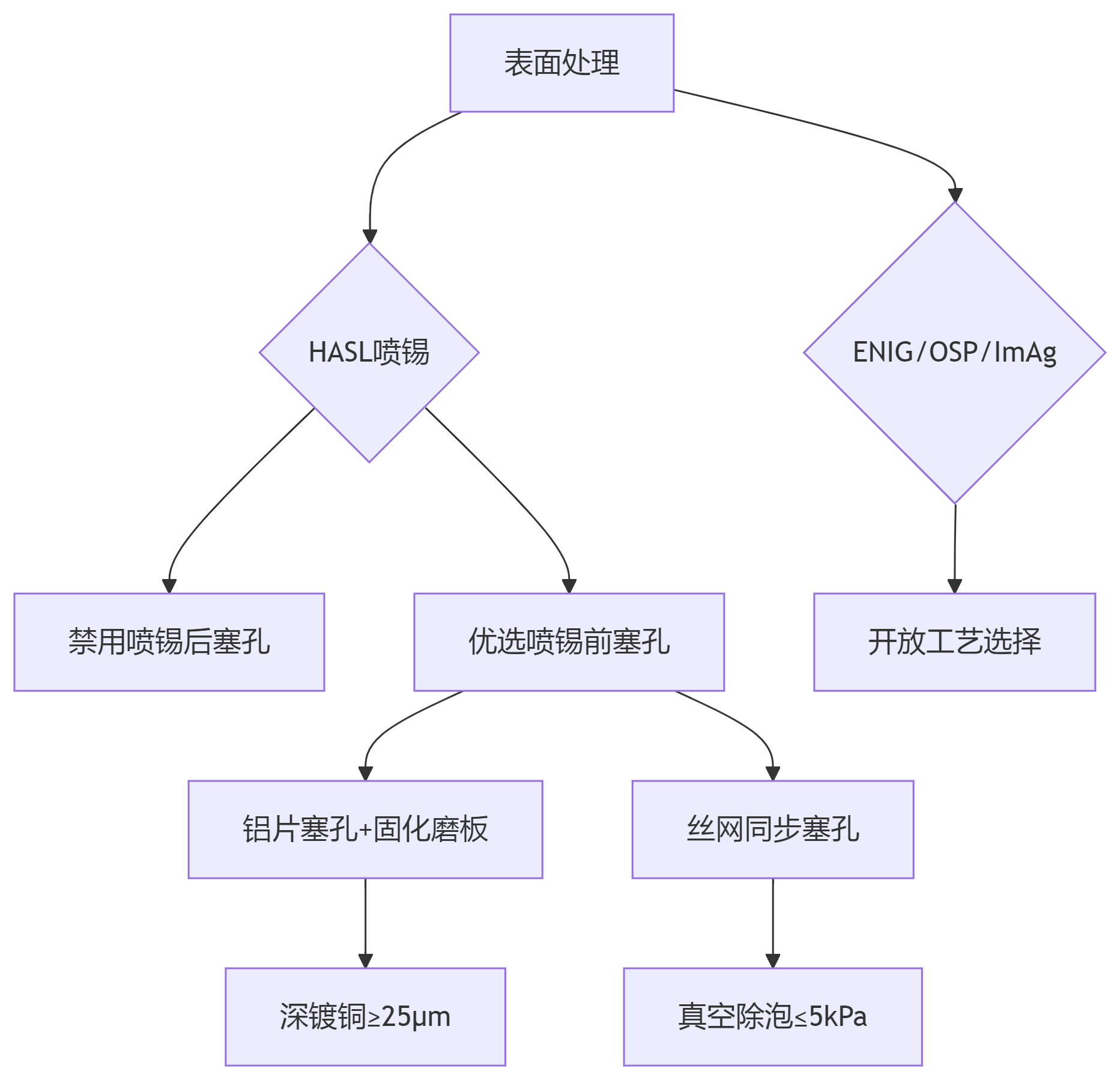

| 工艺路线 | 核心优势 | 致命缺陷 | 关键控制点 | 适用等级 |

|---|---|---|---|---|

| 1. 喷锡后塞孔 | 避免孔铜损伤 | • BGA虚焊率>30% • 板面污染 | 油墨粘度控制(120±10dPa·s) | Class 1禁用 |

| 2.1 铝片塞孔+磨板 | 孔平整度≤10μm | • 铜厚一致性难控 • 树脂残留 | 等离子清洗(O₂ 300sccm) | Class 3 |

| 2.2 丝网塞孔 | 孔油墨覆盖率100% | • 焊盘油墨污染 • 孔边起泡 | 丝印后≤30min内曝光 | Class 2 |

| 2.4 阻焊同步塞孔 | 效率↑40% | • 气孔率>15% | 真空压控(3-5kPa) | Class 1 |

丝网同步塞孔气孔消除术

| 气孔成因 | 解决方案 | 验证标准 |

|---|---|---|

| 空气驻留 | 真空丝印腔(≤5kPa) | X-Ray灰度均匀度>90% |

| 固化排气 | 阶梯固化(80→120→150℃) | 切片无气泡(IPC-A-600) |

| 油墨流变性 | 添加纳米SiO₂(5wt%) | 粘度维持80-100dPa·s |

工艺缺陷根因与对策

| 失效模式 | 物理机制 | 拦截方案 |

|---|---|---|

| BGA虚焊 | 油墨凸起>15μm | 等离子整平(Ar/N₂=4:1) |

| 孔藏锡珠 | 微孔藏药水→喷锡爆发 | 超纯水清洗(电阻>18MΩ·cm) |

| 孔边爆油 | CTE失配>40ppm/℃ | 改性环氧油墨(CTE 55ppm/℃) |

| 焊盘污染 | 油墨流延 | 阻焊开窗扩大50μm |

工艺参数黄金区间

| 参数 | 铝片塞孔 | 丝网塞孔 | 同步塞孔 |

|---|---|---|---|

| 油墨粘度 | 130-150dPa·s | 100-120dPa·s | 80-100dPa·s |

| 预烘条件 | 75℃/25min | 70℃/20min | 65℃/15min |

| 曝光能量 | 350mJ/cm² | 300mJ/cm² | 280mJ/cm² |

| 研磨压力 | 0.25MPa | N/A | N/A |

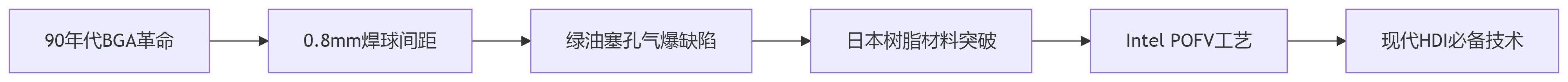

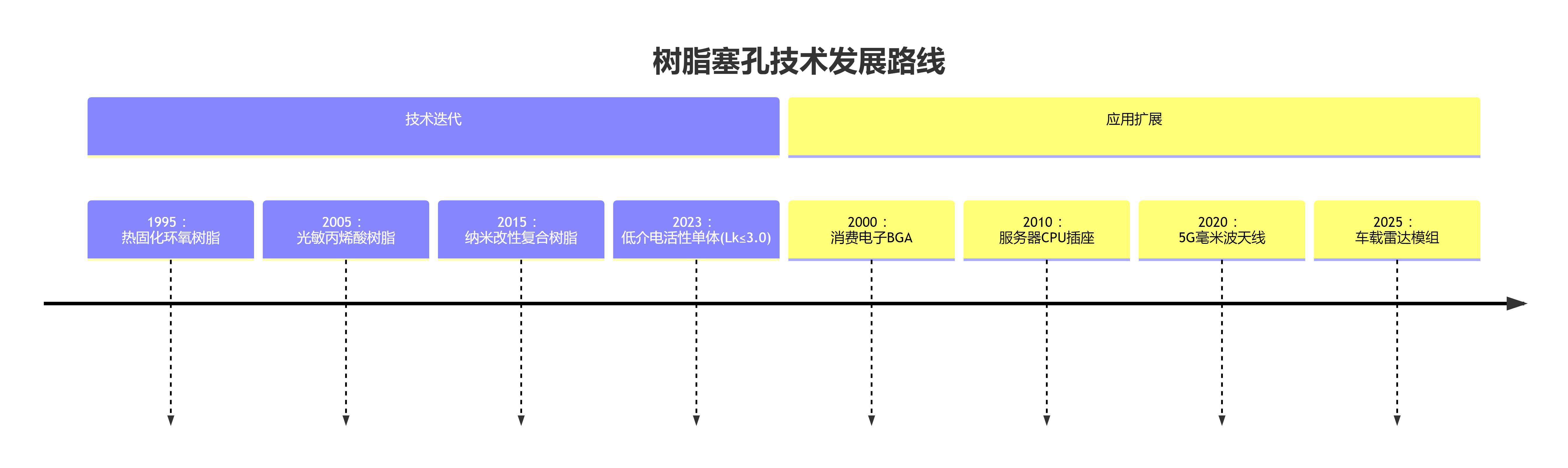

PCB树脂塞孔技术演进图谱

技术诞生核心驱动力

1. 芯片封装革命

| 时代 | 封装技术 | 焊点密度 | PCB应对挑战 |

|---|---|---|---|

| 1980s | DIP | 2.54mm间距 | 通孔插件 |

| 1990s | QFP | 0.65mm间距 | 绿油塞孔 |

| 2000s | BGA/CSP | 0.5mm间距 | 树脂塞孔强制应用 |

现代树脂塞孔核心价值

| 对比维度 | 绿油塞孔 | 树脂塞孔 | 提升效益 |

|---|---|---|---|

| 孔内空腔率 | >25% | <0.1% | 气爆风险↓99% |

| 表面平整度 | ≤30μm | ≤5μm | 01005贴装良率↑45% |

| 热应力寿命 | 500次循环 | 2000次循环 | 可靠性↑300% |

| 阻抗稳定性 | ΔZ₀±15% | ΔZ₀±8% | 高速信号损耗↓40% |

工程应用演进趋势

技术挑战与突破

材料学障碍及解决方案

| 挑战 | 传统方案 | 创新技术 | 效果 |

|---|---|---|---|

| CTE失配(60ppm/℃) | 添加无机填料 | 核壳结构弹性体 | CTE降至35ppm/℃ |

| 介电常数波动(Dk±0.4) | 苯环改性树脂 | 氟化聚芳醚酮 | Dk=2.8±0.05 |

| 孔壁结合力不足 | 化学粗化 | 等离子体接枝聚合 | 剥离强度↑至1.2N/mm |

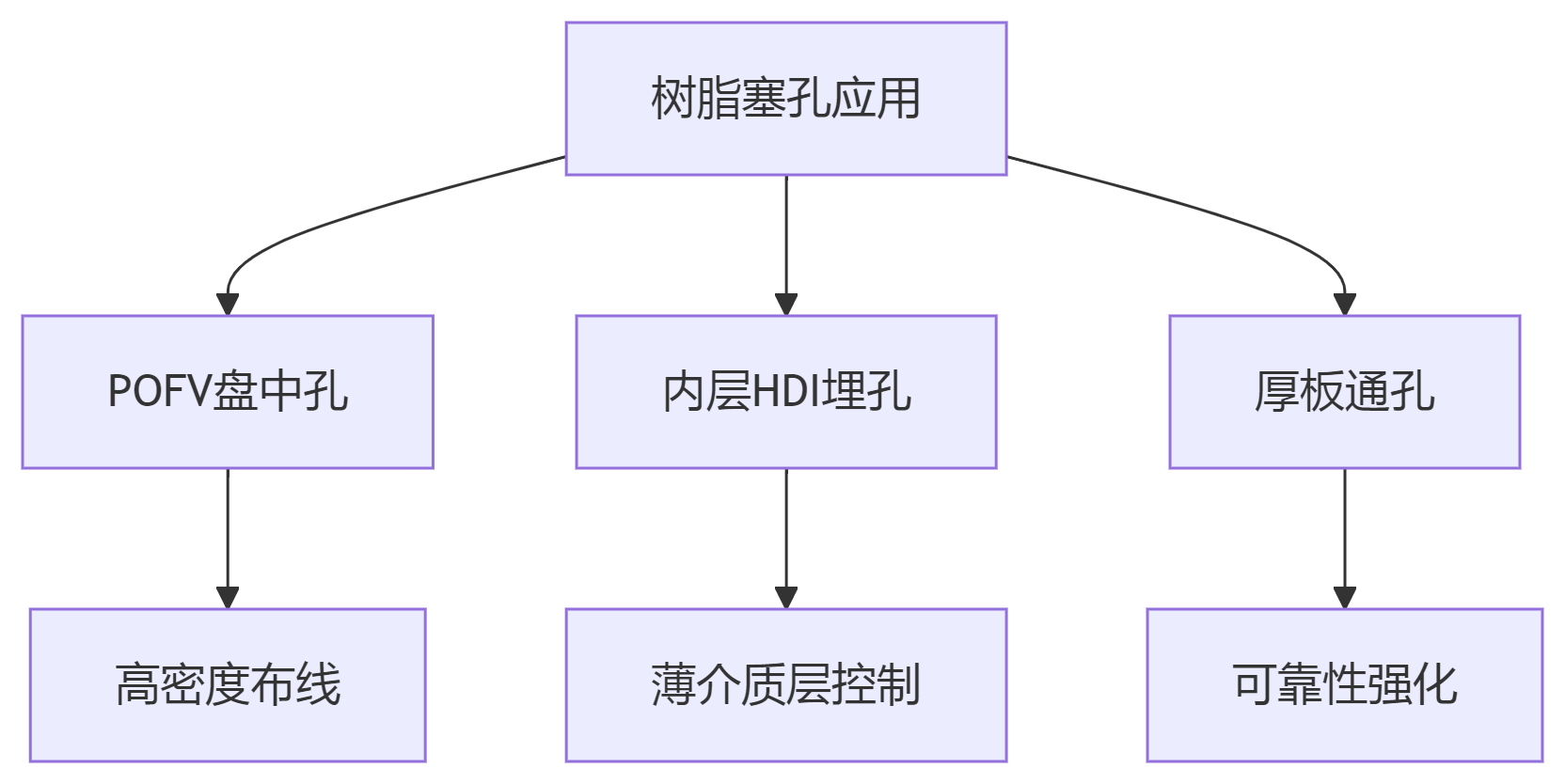

树脂塞孔三大应用场景技术解析

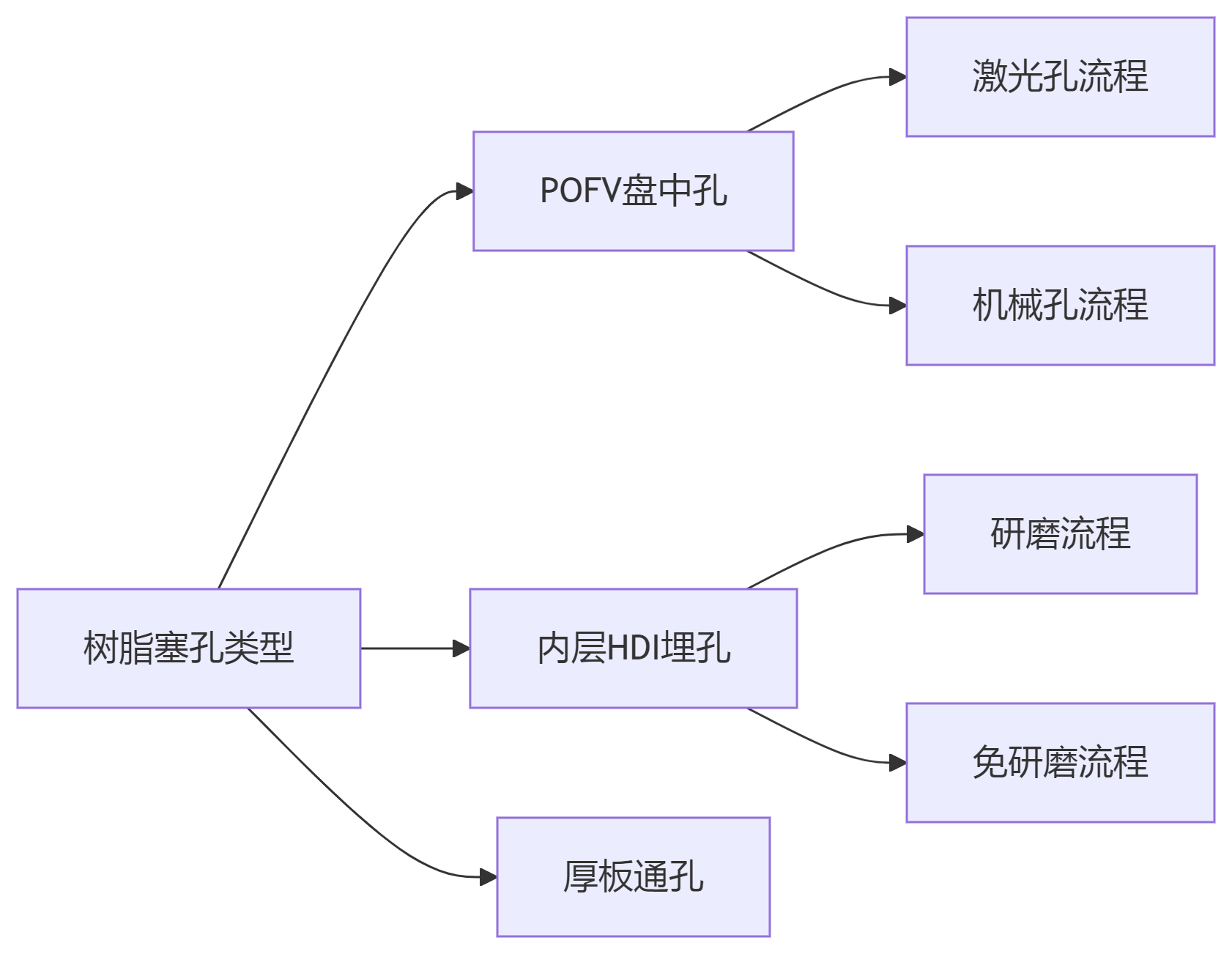

1. POFV(盘中孔)技术体系

核心价值:

布线密度 ↑ 45%(孔间距压缩至0.15mm)

阻抗偏差 ↓ 至±8%(@10GHz)

热失配风险 ↓ 70%(CTE树脂=35ppm/℃ vs CTE铜=17ppm/℃)

切片标准(IPC-A-600J Class 3)

| 参数 | 允收标准 | 检测设备 |

|---|---|---|

| 树脂填充率 | ≥99.5% | X-RAY灰度分析 |

| 孔口凹陷 | ≤3μm | 白光干涉仪 |

| 镀铜包覆完整性 | 无裂缝/分层 | SEM+切片 |

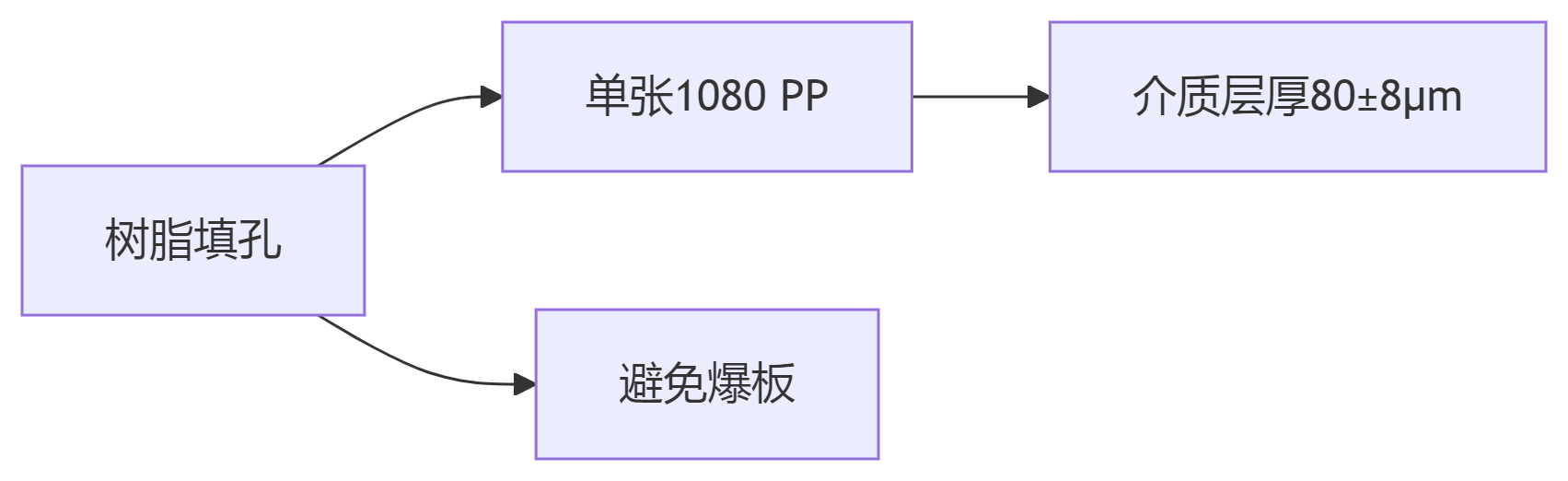

2. 内层HDI埋孔塞孔

技术矛盾破解方案

树脂塞孔突破:

树脂填孔

单张1080 PP

介质层厚80±8μm

避免爆板

工艺控制要点:

填胶率:>98%(避免热冲击分层)

压合参数:180℃/45min + 350psi → 流胶量控制18-22%

盲孔处理:孔深>0.5mm时采用 二次填孔工艺

薄介质设计效益

| 板型 | 传统方案 | 树脂塞孔方案 |

|---|---|---|

| 8层HDI板总厚 | 0.8mm | 0.6mm |

| 层间介质厚度 | 65μm | 45μm |

| 阻抗控制精度 | ±15% | ±8% |

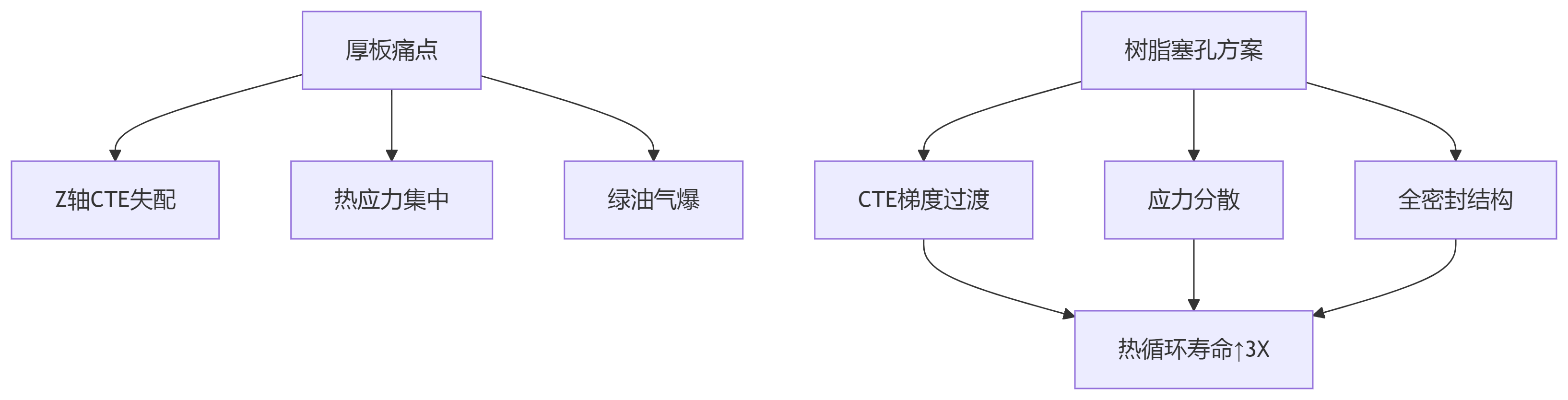

3. 厚板通孔塞孔

可靠性提升机制

实证数据(3.2mm FR4板):

| 测试项目 | 绿油塞孔 | 树脂塞孔 |

|---|---|---|

| 热循环(-55~125℃) | 500次失效 | 2000次通过 |

| 离子迁移CAF | 300V/85%RH失效 | 1000V无失效 |

| 机械冲击(500G) | 孔铜断裂 | 无损伤 |

工程应用决策矩阵

| 场景 | 关键参数 | 材料选择 | 成本系数 |

|---|---|---|---|

| POFV盘中孔 | 共面性≤5μm | 低收缩环氧树脂 | 2.5x |

| HDI埋孔 | 填胶率>98% | 快速流平改性树脂 | 2.0x |

| 厚板通孔 | 抗热应力>1500次循环 | 高Tg增韧树脂(Tg≥170℃) | 3.0x |

工程应用决策矩阵

| 风险类型 | 早期现象 | 拦截方案 |

|---|---|---|

| 树脂脱层 | 孔环微裂纹(<10μm) | 等离子体接枝处理 |

| 热爆板 | T288分层时间<3min | 添加陶瓷微球(20wt%) |

| 阻抗偏移 | ΔZ₀>10% | 介电常数实时监控±0.05 |

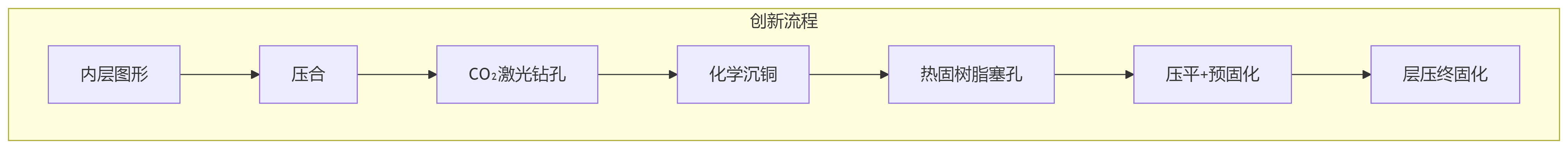

树脂塞孔工艺分类与流程精要

2. 内层HDI埋孔(薄介质层)

免研磨革命性流程:

优势:线路开路风险↓90% | 层间介质厚度控制±5μm

工艺参数黄金矩阵

| 制程段 | 关键参数 | POFV盘中孔 | 内层HDI埋孔 | 厚板通孔 |

|---|---|---|---|---|

| 树脂填充 | 真空度 | ≤3kPa | ≤5kPa | ≤8kPa |

| 树脂粘度 | 80-100cP | 120-150cP | 150-180cP | |

| 固化 | 阶梯程序 | 80℃/30min→150℃/60min | 压合同步固化 | 100℃/40min→170℃/90min |

| 表面处理 | 平整度要求 | ≤3μm | ≤8μm | ≤15μm |

| 检测标准 | X-Ray填充率 | ≥99.9% | ≥98% | ≥95% |

设备选型与技术突破

真空塞孔机核心参数

| 指标 | 非真空设备 | 真空设备(推荐) |

|---|---|---|

| 最小孔径 | 0.20mm | 0.10mm |

| 深径比极限 | 6:1 | 10:1 |

| 气孔率 | >8% | ≤0.5% |

| 产能 | 120面/小时 | 80面/小时 |

| 适用场景 | Class 1 | Class 3 |