PCB失效分析丨PCB常见不良分析及改善措施(一)

不良原因及改善措施

1、阻焊偏位上焊盘

一般性的主要原因(含生产和检验两个方面的原因) | 针对原因的控制措施(含执行层面和技能层面) |

作业员在对位时,菲林与板对位不准,产生偏移,导致阻焊偏位上焊盘。 | 要求作业员对位后,首先检查对位孔的对准度,再用放大镜检查板内BGA或焊盘的对准度,控制在1.5-2mil之间。保证对位精度。 |

菲林保存不当,使得菲林有变形现象,导致对位偏移。 | 1、要求资料室及阻焊工序严格控要求控制菲林存放温湿度,并定时检查温湿度计的值,并进行记录,防止菲林变形。 2、阻焊对位人员在进行对位时,首先确认菲林,与板子进行对位检查,用放大镜查看菲林与板是否能够重合,发现菲林有变形情况,立即将菲林作报废处理,要求工程重新绘制菲林。 |

显影时,显影速度参数不当,导致阻焊未切底显影掉,残留于焊盘,使之阻焊上焊盘。 | 1、显影前,首先由领班确认显影参数,并作好记录; 2、显影时,首先进行首板确认,首板确认OK后再进行生产,如果首板不合格,由工艺进行参数调整,直至首板确认OK,后续板依此参数进行生产; 3、显影过程中不允许任何员工私自调整参数,QA工程师进行在线稽查。 |

检验员在检验过程中,因检验不仔细或检验技能不够,导致检验漏检。 | 1、定期将客诉问题板及不良图片给检验员进行现场培训,提高员工对缺陷的识别能力; 2、定期对员工的技能进行培训和检出能力考核,保持员工的整体操作和检验技能水平。 |

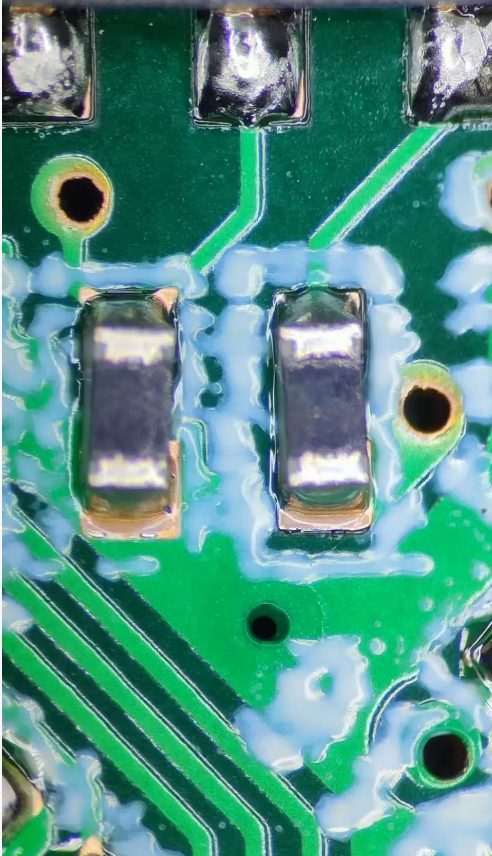

2、盘中孔曝油

1、阻焊工序塞完孔后,对板子的烘烤方式不当,未执行分段固化的时间及温度,采用同一温度进行烘板,这样孔内水气受热膨胀,阻焊曝裂。 | 1、要求工序针对盘中孔塞孔的板必须实行分段固化,依照要求控制分段固化的时间及温度,使阻焊逐淅固化。避免曝油。 |

3、阻焊脱落

阻焊印刷后,烘板时间及温度不够,导致阻焊未完全固化,经过客户端过炉高温冲击后,阻焊分层起泡。 | 要求阻焊工序在烘板前,首先确认烘板设定温度及时间,参数OK后再进行烘板,并由领班负责将其参数进行完整性记录,QA进行稽查。 |

阻焊油墨过薄,沉金后,由于沉金药液对阻焊有攻击性,导致阻焊脱落。 | 要求阻焊工序在进地阻焊印刷时,必须将首板采用阻焊测厚仪进行阻焊厚度的测量,依其厚度来调整机台,阻焊厚度达到ERP指示要求后再进行生产。 |

阻焊前处理对板子处理效果不好,铜面有单点氧化,导致阻焊与板面结合力差,经烘烤后出现阻焊起泡(板子烘干度不够,使得过孔孔内有水气,导致孔口边缘铜面氧化,使得阻焊与铜面的结合力不好,经烘后或过炉时使之产生阻焊起泡)。 | 1、板子在过前处理时,要求阻焊工序首先确认前处理生产参数(速度、烘干段温度),是否与工艺要求一致,参数调整OK后再进行生产; 2、定期对前处理机进行保养,并检查前处理磨刷滚轮及吸水海棉是否有磨损。 |

阻焊过前处理后,在阻焊房内停留时间过长,使之铜面出现单点氧化,导致阻焊与板面结合力差,经烘烤后出现阻焊起泡。 | 规范阻焊工序过前处理的板,必须在2小时内完成阻焊印刷,超过2小时未印刷的板,必须重新过前处理后再进行印刷。(过前处理的板由阻焊工序进行时间记录)。 |

搅拌阻焊时,开油水舔加过多,喷锡或过炉时,过孔之间的油墨挥发膨胀,导致阻焊脱落起泡。 | 要求生产工序员工在搅拌阻焊时,必须依照工艺规范要求规定的比例进地开油水的添加,由领班进行审核监督。 |

4、阻焊色差

批量板中部分板在生产过程中,有进行套印,套印后的板因阻焊厚度有其差异,导致与正常印刷的板产生颜色差异,出现颜色深、浅现象。 | 规定:板子若需返工阻焊,要求工序必须将原阻焊退洗掉,然后再按正常板生产流程重新进行阻焊印刷,不允许直接在印有阻焊的板上进行阻焊套印。 |

板子在烤箱内放置不规范,导致板子局部受热不均,出现色差 | 要求员工在放板时,必须严格按照工艺规定的烘板放置要求进行放置,使板子受热均匀,避免出现局部色差。 |

印刷完阻焊的板子,在烘烤时,烘烤时间过长,导致阻焊受热烘烤过度,出现颜色变异。 | 在烘板时,每一型号必须记录烘板时间和出板时间,当烘板时间达到后必须立即将板取出冷却。流程QA进行在线稽查。 |

绿色油墨及黄色油墨的板,在喷锡后,部分板子有返工,进行返喷锡,由于阻焊经高温的冲击会产生颜色变异,故导致返喷锡板阻焊颜色与正常板阻焊颜色产生色差。 | 规定喷锡返工只允许返喷锡一次,喷锡完后必须与原板子进行阻焊颜色对比,如果阻焊颜色产生明显差异,即作报废处理。 |

到终检的板有部分因修理补油,终检再次烘板时间过长,导致板子阻焊与正常生产板阻焊颜色产生色差。 | 规定终检修理补油板再次烘板时必须进行烘烤时间记录,避免长时间烘板而导致阻焊颜色出现变异,产生阻焊色差。 |

客户对阻焊颜色没有提出特别要求,由于绿色及黄色阻焊本身的特性,在制程中控制较大很大,易出现色差,故终检在检验时,未作管控,按正常板出货。 | 1、若客户对阻焊颜色有特别要求,建议客户在制作说明中进行备注。 2、由于绿色及黄色油墨本身的特性,在制程中控制难度大,建议客户提供阻焊颜色差异接收标准,终检在出货时依标准进行出货管控。 |

5、阻焊颜色做错

预审错误,由于顾客信息提供了两种阻焊颜色,未与顾客确认; | 当顾客提供不同信息冲突时在预审表中记录与顾客确认; |

NOPE更改时,顾客要求更改阻焊,CAM制作人员忘记更改ERP指示信息。 | 制作更改单时,制作人员按《产品资料更改作业标准步骤》进行更改,防止单凭记忆制作遗漏,由专人稽查执行情况。 |

顾客有要求阻焊颜色预审漏看按常规颜色制作。 | CAM人员审核客户信息与预审信息不一致又没有确认信息时需与预审人员确认 |

阻焊工序生产时,没有查看ERP指示,按照常规颜色制作,导致错误。 | 生产前,统一由领班对各型号查询ERP指示,将要求之阻焊颜色备注于流程卡阻焊工序一栏,员工依流程卡上的指示进行油墨选定。 |

员工在查询ERP指示时,同时打开有多个ERP,导致在查看时,因不仔细,看错对应型号,将其它型号之ERP上指示的阻焊颜色备注到了实际需查询的型号之流程卡上。 | 生产前,统一由领班查询ERP指示,当任务栏上打开有多个ERP时,将其进行关闭,重新打开一个ERP进行查询,避免混淆,导致查询错误。 |

终检在检验时,领班没有复核阻焊颜色要求,导致流程卡上无阻焊颜色要求指示,检验员在检验时,未对阻焊颜色作管控。 | 终检领班对派单给各检验员检验外观时,必须对每个型号查询ERP指示,将ERP上顾客的特殊要求及阻焊颜色等备注在流程卡上,检验员在检验时,首先将生产实板与领班备注的内容进行核对,当发现有不符项时,及时反馈。 |

6、阻焊桥脱落

客户文件中设计之阻焊桥宽度不超过我司生产制作阻焊桥的能力,工程处理时没有与顾客进行确认,直接按照公司《工程常规问题处理办法》去掉阻焊桥,做成开通窗。 | 与顾客沟通针对超公司生产能力的处理规则,加入到该顾客的特殊要求中 |

顾客设计的阻焊桥宽度满足做生产做阻焊桥要求,但CAM人员在处理时,误将其做成阻焊开通窗。 | 对制作完成的文件进行检查时,使用矩形图查看Pad to Pad spacing信息,检查阻焊制作是否与顾客要求一致。 |

阻焊印刷时,板面油墨印得太厚,曝光时底层的油墨光聚合反应未完全,显影时底层油墨受Na2CO3或K2CO3溶液的浸蚀,造成阻焊桥脱落。 | 要求工序在印刷阻焊时,必须依据ERP指示要求之阻焊厚度来对印刷之刮刀角度及力度等进行调节,印刷时进行首板制作,并且油墨厚度规进行厚度测量,符合ERP指示厚度要求后再进行其它厚的印刷。 |

印完阻焊后进行预烘板时,预烘时间太短、温度太低,使得底层油墨预固化程度不够,显影时造成阻焊桥白化,undercut过大,造成脱落。 | 预烘前,首先由员工依照不同阻焊颜色对其预烘时间及温度之要求对烘箱参数时行设定,并每周由设备部和阻焊工序对预烘箱的温度均匀性及温差进行测量,检查其温度差异是否在控制范围。 |

曝光能量太低,造成油墨光聚合反应不完全,显影时底层油墨受Na2CO3或K2CO3溶液的攻击,造成阻焊桥脱落。 | 要求工序在曝光前,依照各种油墨特性对其参数之要求,首先需用曝光尺测量曝光能量,当曝光能量符合要求后再进行阻焊曝光。 |

阻焊曝光后停留时间过短,导致油墨的聚合交联反应尚未完全,使得油墨与基材的附着力差,显影时将阻焊桥冲洗掉。 | 要求工序对阻焊板曝完光后,必须停留15分钟以上才能进行阻焊显影,确保油墨的聚合交联反应完全,使阻焊桥与基材结合牢固。 |

显影时,显影参数设置不当及药液浓度偏高,导致阻焊桥脱落。 | 要求工序在显影前,首先确认显影机各参数(包括:显影温度、显影压力、显影速度)及当天化学实验室对显影液的浓度分析,确保参数及显影液浓度在受控范围后再进行显影生产。 |

阻焊后固化烘烤时间及温度不足,使得阻焊与基材的结合力降低,经3M胶带试验后产生阻焊桥脱落。 | 后固化前,首先由员工依照不同阻焊颜色对其后固化时间及温度之要求对烘箱参数时行设定,并每周由设备部和阻焊工序对预烘箱的温度均匀性及温差进行测量,检查其温度差异是否在控制范围。 |

针对沉金板,由于后固化时间过长或固化温度过高,导致阻焊油墨变脆,由于沉金药液对其阻焊具有攻击性,导致阻焊桥掉油、脱落。 | 后固化前,首先由员工依照不同阻焊颜色对其后固化时间及温度之要求对烘箱参数时行设定,并每周由设备部和阻焊工序对预烘箱的温度均匀性及温差进行测量,检查其温度差异是否在控制范围。 |

检验员在检验时,未知客户不接收阻焊桥脱落这一缺陷,故在检验时,依照公司检验标准,允许5%的阻焊桥脱进行管控,导致缺陷板流至客户。 | 将顾客的要求列入库存特殊要求数据库,对检验工序员工进行培训宣导,让员工熟知香客户的接收标准,便于检验时作好出货控制。 |

7、阻焊入孔

阻焊印刷时,工序采用空网印刷,导致阻焊入孔,在显影时由于阻焊入孔较多且孔径较小,显影时未显影干净。 | 针对孔径较小的插件孔,由工程做挡点菲林,阻焊工序采用挡点网进行阻焊印刷,确认印刷时阻焊不入孔或进入极少油墨,避免显影不净。 |

印完阻焊后进行预烘板时,预烘时间过长、温度过高,使得孔内阻焊固化过度,造成显影时显影不净。 | 预烘前,首先由员工依照不同阻焊颜色对其预烘时间及温度之要求对烘箱参数时行设定,并每周由设备部和阻焊工序对预烘箱的温度均匀性及温差进行测量,检查其温度差异是否在控制范围。 |

显影时,显影参数设置不当及药液浓度偏低,导致孔内阻焊没有冲洗干净。 | 要求工序在显影前,首先确认显影机各参数(包括:显影温度、显影压力、显影速度)及当天化学实验室对显影液的浓度分析,确保参数及显影液浓度在受控范围后再进行显影生产。 |

1、检验员在检验时,因检验方法不当,导致阻焊入孔的板未被检验出来,流至客户端; 2、检验人员对阻焊入过孔的标准不清楚导致问题板漏到客户手中。 | 1、由终检主管对检验员进行检验方法的培训,针对孔的检验方法,在检验时,将两块或三块板叠合在一起,对着灯光呈50度角进行查看,确认孔内是否有阻焊 2、由终检主管对员工定期进行产品接收标准的培训,并进行考试,确保员工明确各缺陷的接收标准。 |

8、漏阻焊塞孔

漏看顾客说明信息,未按要求塞阻焊; | 规定制作人员在制作前将顾客制板说明打印出来,制作完成后,将制作文件与顾客制板说明进行核对。 |

制作人员处制作文件时不仔细,尺寸较小的BGA未看到,导致漏塞孔; | 在制作塞孔后,将塞孔层与阻焊一并打开,检查是否有规则且整齐区域未开窗。预审人员在ERP过孔工艺项按客户要求填写,CAM人员根据客户信息复核 |

阻焊工序员工在印刷时,未仔细查看ERP和流程卡,未知该型号是否需要阻焊塞孔,直接进行板面阻焊印刷操作,即漏掉铝片塞孔流程。 | 1、生产前,要求员工首先检查流程卡上是否有铝片塞孔流程,并与ERP指示进行复核,当要求铝片塞孔时,必须进行铝片塞孔后再进行板面阻焊印刷,并在铝片塞孔一栏进行签名确认; 2、半检员工在进行半检时,必须对该型号查询ERP指示,确认生产板是否与ERP指示要求一致,避免漏阻焊塞孔。 |

9、过孔假性露铜

客户对过孔未要求做塞孔,工序在生产时,直接进行板面阻焊印刷,导致孔内未有油墨填充,经温烘后过孔出现假性露铜。 | 由业务员跟客户沟通,如果不允许过孔假性露铜,必须更改过孔阻焊处理要求,将过孔盖油改为塞孔。 |

采用铝片塞孔时,铝片与板子对准度不够,在塞孔时塞偏位,导致阻焊未完全进孔,导致过孔部分位置出现假性露铜。 | 要求在调整铝片网版与板子的对准度后,必须进行首板生产,查看油墨是否完全进孔,当发现有偏位时,再次将铝片网版进行微调,直到首板OK。 |

在铝片塞孔时,刮刀压力及角度未调整好,导致下墨量少及印刷偏移。 | 在调整刮刀压力和角度后,首先进行首板生产,查看油墨入孔情况,再对刮刀压力进角度时行调整,直到首板OK,再进行批量塞孔。 |

客户对板面的铜厚要求过厚,在阻焊印刷时,难以确保孤立过孔上的阻焊厚度达到要求,产生假性露铜。 | 针对面铜要求过厚的板子,要求工序采用两次阻焊印刷方式作业,确保阻焊厚度达标,避免假性露铜。 |

10、测试孔(焊盘)漏开窗

制作塞孔时,误将测试点开窗删除。 | 制作完阻焊、字符后,要求制作人员打开字符、阻焊层,放大使用目检进行拍合检查,对字符层上有字符标识或圆圈下面框住的孔,工程制作时不允许删除。 |

工程制作人员按公司规范制作而忽略了客户的设计意图 | 对工程制作人员进行案例培训,加强判断了解客户的设计意图的能力。 |

11、焊盘余胶(显影不净)

曝光能量过高,使得挡点下的阻焊油墨受到UV光作用,产生了一定的光聚合反应,导致在显影时,难以显影,产生余胶。 | 要求工序在曝光前,依照各种油墨特性对其参数之要求,首先需用曝光尺测量曝光能量,当曝光能量符合要求后再进行阻焊曝光。 |

阻焊油墨过厚,依照正常显影参数及药液浓度难以显影干净,产生余胶。 | 1、阻焊印刷时,必须确认首板的阻焊油墨厚度,确保阻焊在正常要求范围; 2、针对有特殊阻焊油墨厚度要求的板子,显影时,必须进行首板确认,由工艺调整显影参数,确保显影干净。 |

显影时,显影参数设置不当及药液浓度偏低,导致显影不净。 | 要求工序在显影前,首先确认显影机各参数(包括:显影温度、显影压力、显影速度)及当天化学实验室对显影液的浓度分析,确保参数及显影液浓度在受控范围后再进行显影生产。 |

12、阻焊杂物

阻焊印刷台面及网版不洁,有异物,印刷时贴附于板面。 | 要求阻焊工序每印刷完5PNL板,必须对台面进行清洁,并对网版进行检查,每印一块板必须进行自检是否粘有异物。 |

烘箱内清洁度不够,在烘烤过程中异物贴附于板面; | 烘箱每班必须进行清洁保养,确保烘箱内干净,无异物。 |

FQC检验时,员工对标准不熟及检验不仔细,导致缺陷漏管控。 | 1、由终检主管定期对员工进行检验标准的培训,提高员工对标准的熟知度; 2、采用缺陷样板对员工进行培训,并定期对员工进行检出率考试,提高员工对缺陷的识别能力。 |