PCB绿油痛点分析:阻焊油墨失效与工艺优化

2025-08-21 16:18:57

1206

1. 目的

1.1 为本公司所有外购印刷电路板(PCB)的外观质量检验提供统一、明确的判定依据。

1.2 规范进货检验流程,有效控制来料品质,确保产品质量。

1.3 当出现品质异常时,为快速排查、分析和处理提供标准支持。

2. 范围

本规范适用于本公司所有外购PCB原材料(包括光板、已贴装/已焊接板)的进货交收检验。

3. 规范性引用文件

下列标准对于本文件的应用是必不可少的。其最新版本(包括所有的修改单)适用于本规范。

IPC-A-600: 印制板的可接受性

IPC-6012: 刚性印制板的 Qualification and Performance Specification

IPC-TM-650: 试验方法手册

4. 术语和定义

本规范采用IPC相关标准中的术语和定义。

5. 检验条件

5.1 照明条件:

照度: 500 Lux ~ 1000 Lux。

光源: 标准白光或自然光,无频闪,避免色差。

5.2 检验环境与角度:

检验区域应整洁,无干扰。

待测PCB板面与光线入射角度约呈 30° ~ 60°。

检验员视线应与光源方向大致垂直,与板面呈 30° ~ 60° 进行观察。

5.3 检验距离: 肉眼检查时,眼睛距板面约 30cm ~ 40cm。

5.4 视力要求: 检验员矫正视力须在 1.0(或国际标准0.8) 以上,且无色盲、色弱。

6. 检验工具与设备

二次元影像测量仪 / 三次元坐标测量机 (CMM)

大理石平台 (用于测量平整度)

自动光学检测仪 (AOI)

IPC-A-600 标准参考接受性样品图册

放大镜 (3x ~ 10x)

精度0.02mm以上的卡尺、千分尺

7. 检验项目、内容与接受标准

| 检验大项 | 检验内容 | 接受标准 (Acceptance Criteria) |

|---|---|---|

| 7.1 机械外观 | 平整度 | 板件无弯曲、扭曲、变形。放置于大理石平台无翘起。 |

| 板边 | 无分层、起泡、毛刺、缺口、裂纹等缺陷。 | |

| 孔壁 | 无分层、撕裂、毛刺,孔内清洁无多余物。 | |

| 7.2 线路图形 | 导通性 | 无开路(断路)、短路(线路间桥接)。AOI检测合格。 |

| 线宽/线距 | 符合图纸要求,均匀一致,无过细、过粗、缺口、凹陷。 | |

| 铜箔表面 | 无氧化、露基材、划伤(划伤未露基材可允收)。 | |

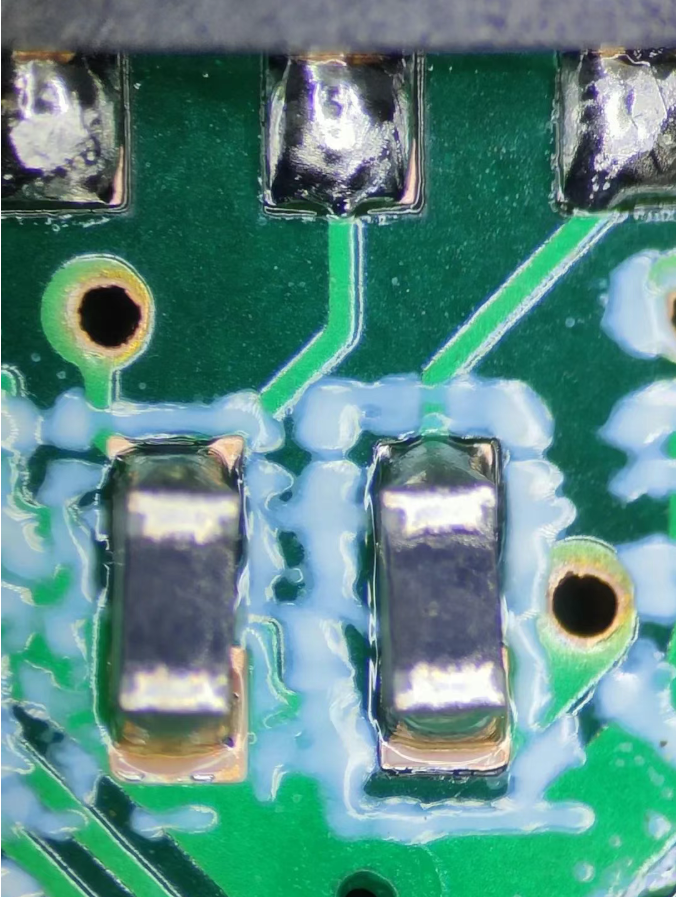

| 7.3 阻焊油墨 | 外观 | 板面光滑平整,颜色均匀,无龟裂、起泡、皱褶、脱落、指印等。 |

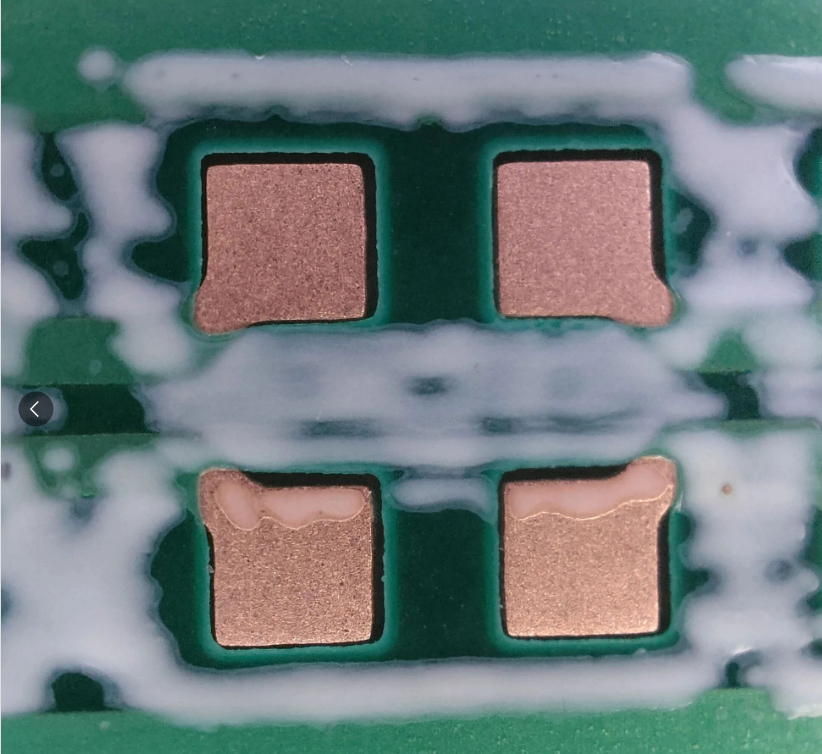

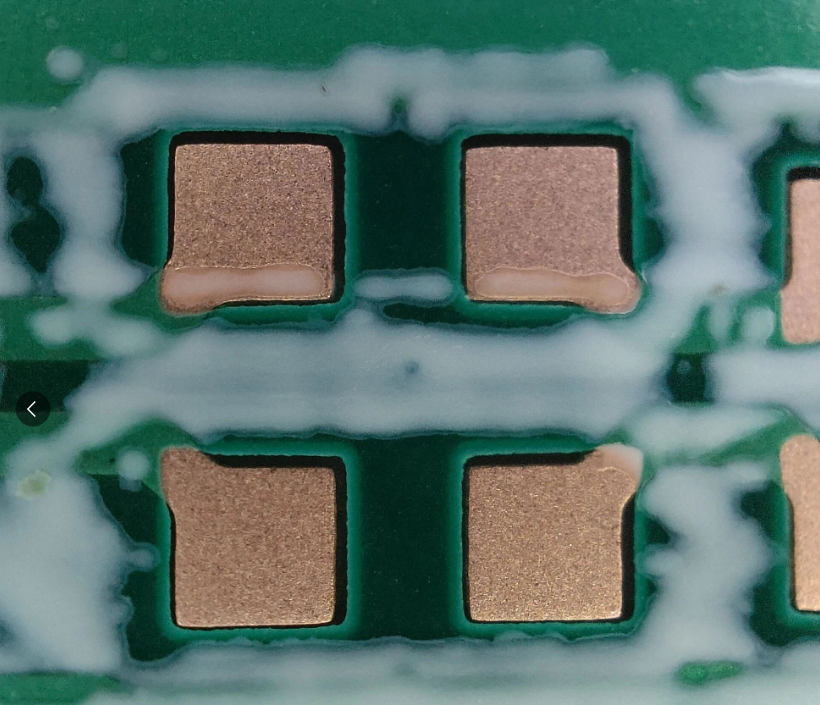

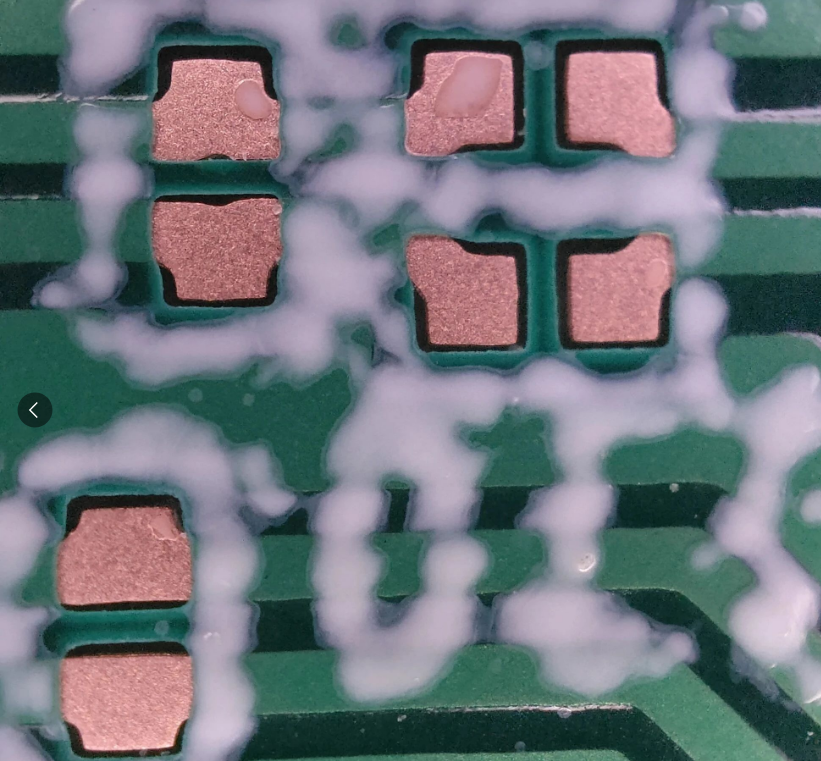

| 覆盖性 | 完全覆盖非焊盘区域,无渗油、污染焊盘。焊盘上无油墨。 | |

| 气泡 | 板内无任何形式的分层、气泡。 | |

| 7.4 表面处理 | 镀金/化金 | 金手指及焊盘色泽均匀光亮,无氧化、发黑、发暗。 |

| 金手指 | 无划伤、压伤、镀层脱落、脏污、露镍。 | |

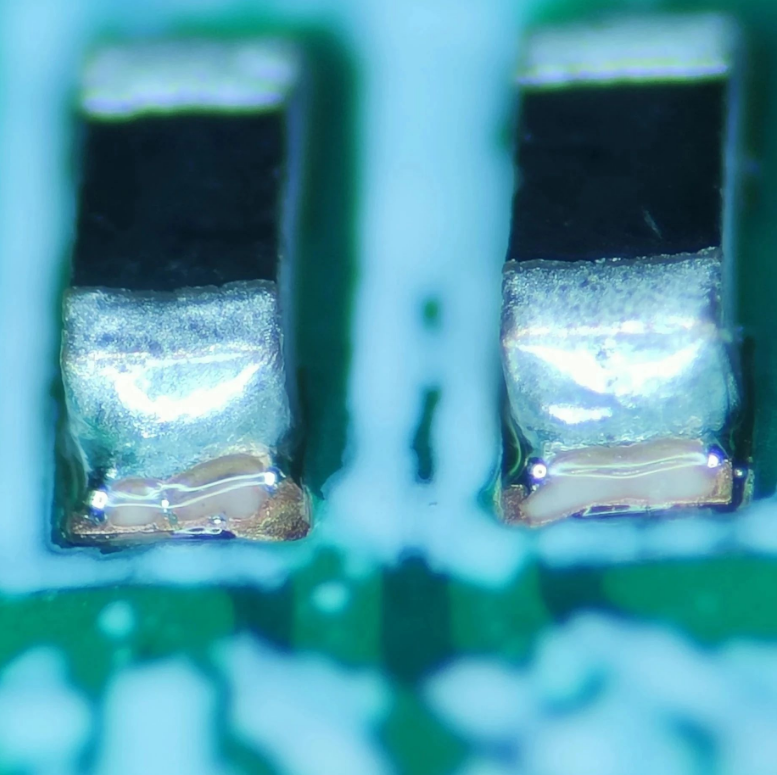

| 喷锡/其他 | 锡面光滑均匀,无粗糙、疙瘩、露铜、氧化。 | |

| 7.5 丝印标记 | 字符 | 清晰、牢固、位置准确,无模糊、重叠、错印、漏印。 |

| 内容 | 与图纸要求一致,包括料号、版本、极性标识等。 |

8. 缺陷判定与处理

检验员应依据本规范及最新版图纸进行判定。

发现不合格品,须清晰标识并隔离。

按《不合格品控制程序》进行处理,并通知供应商进行整改。

印刷后不同程度的油膜不均匀 | 2,检查前处理各段是否合乎制程标准(水膜测试,粘尘测试) 3,更新使用由上而下墨并确认油墨混合参数 4,清洗网版刮刀等使用工具 | |

需显影区域油墨无法显影干净 | 2,确认烘烤条件及烤箱分布升温曲线 3,确认周边作业环境及设备 4,确认曝光作业参数 5,确认显影作业参数 6,更换底片 7,控制各工序之停滞时间 8,修改油墨性质 9,使用原厂稀释剂 10,重新清洁板面 | |

铜面区域线路区之防焊边在喷锡后防焊在铜面分离 | 2,检查前处理线确认是否合乎制程标准品质 3,降低前处理后作业板停滞时间 4,确认曝光显影条件 5,确认后烘烤条件 6,确认喷锡参数及作业流程 7,更换FLUX | |

喷锡后塞孔边缘起泡 | 2,确认后烘烤作业参数 3,检查前处理线确认是否合乎制程标准品质 4,修改塞孔方法 5,修改油墨性质 | |

大铜面上油墨全覆盖区油墨与铜面分离 | 2,检查前处理各段是否合乎制程标准(水膜测试,粘尘测试) 3,确认烘烤条件及烘箱分布升温曲线 4,确认油墨混合参数 5,检查生产流程,减少外力撞击 6,确认喷锡参数及状况 | |

大铜面或线路转角油墨全覆盖区油墨与铜面分离 | 2,降低线路电镀厚度 3,确认烘烤条件及烤箱分布升温曲线 4,确认喷锡作业参数及状况5,检查生产流程减少外力撞击 6,检查前处理线确认吹干烘干段之前作业品质 | |

第二印刷时作业板沾印刷台面 | 2,确认印刷参数 3,增加预烤或停放时间 4,清洁作业台面并使其干燥 5,修改油墨特性 6,重新清洁台面 | |

预烤完毕后指纹测痕迹明显 | 2,增加预烤后停滞时间 3,修改油墨特性 | |

曝光时粘底片 | 2,增加预烤后停放时间 3,确认曝光作业参数及作业情形 4,修改油墨特性 | |

经显影后孔内的孔壁边、 油墨残留无法显影干净 | 2,印刷机使用错位功能 3,需刮除网背油墨 4,确认印刷曝光工具规格 5,确认预烤条件并量测各区域之升温曲线 6,修改显影喷嘴型态及喷洒高度 7,确认显影作业参数 8,重视自主检查 | |

塞孔之孔于曝光后油墨溢出 | ||

塞孔之孔于曝光后油墨溢出 | 2,区段性升温连续烘烤 3,确认烤箱内各区域之升温曲线 4,确认作业参数 | |

塞孔之孔于曝光后油墨溢出 | 2,确认后烘烤作业参数 3,确认喷锡作业参数 4,喷锡前作业板先预烘烤加热 | |

显影后板面色泽为部分区域白雾状(大部分集中于同区域) | 2,更换透光率较佳之底片 3,量测曝光台面各区域之曝光能量 4,确认曝光及显影这作业参数 | |