PCB设计实战技巧:FPC软板设计指南

针对FPC软板设计,百能云板工程师提醒您设计FPC软板过程中注意以下事项:

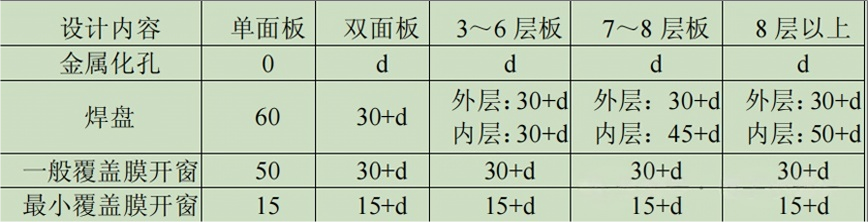

1.走线拐角设计:必须使用平滑圆弧

在FPC的柔性或动态弯曲区域,所有信号线的拐角处必须采用平滑的圆弧走线。

原因: 当FPC弯曲时,应力会集中在走线形状发生突变的地方。圆弧拐角能有效分散这些应力,避免铜箔因疲劳而断裂。

严禁使用: 应避免使用任何角度的尖角(如90°)或45°角走线。这些锐角会成为应力集中点,是导致线路故障的常见隐患。

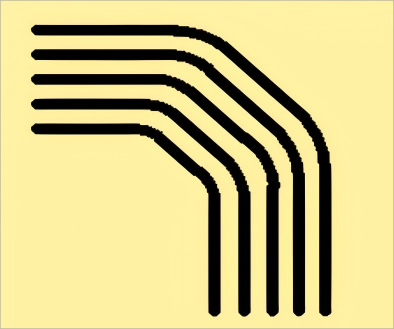

添加应力分散线与护线 (Stress Relief Lines):

在FPC外形锐角拐弯或连接器舌部等高应力集中区域,建议在信号线外侧添加一条或一组专用的保护地线(Guard Trace) 或补强线(Dummy Line)。

作用原理: 该线路不传输信号,其主要作用是作为机械缓冲层,优先承受弯曲带来的大部分应力,从而保护内侧关键信号线免受疲劳断裂,显著延长FPC的弯折寿命。

铺铜设计:优先采用网格铜(Hatchet Copper)

在柔性区域或动态弯曲应用中,铺铜必须使用网格化处理,禁止使用实心铜皮。

原因:

机械柔性: 网格铜由交叉的铜线组成,具有更高的延展性,能够更好地承受反复弯曲而产生的应力,不易断裂。

抑制卷曲与应力: 实心铜皮会显著限制FPC的柔韧性,并因铜与聚酰亚胺基材的热膨胀系数(CTE)不同,在温度变化或受力时产生更大的内应力,导致板材翘曲、分层或线路损坏。网格结构能有效释放这些应力。

重量与均匀性: 网格铜更轻,且使材料的柔韧性分布更加均匀,避免局部刚硬。

建议: 网格参数(线宽/间距)应根据应用场景的弯曲需求进行优化,常见如0.2mm / 0.5mm等。

焊盘抗剥离设计 (Peeling Resistance)

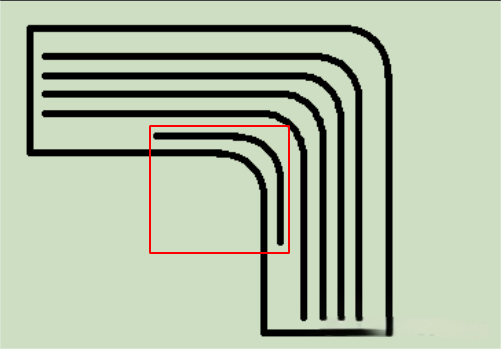

1. 覆盖膜开窗设计原则 (CVL Solder Mask Design)

为提高焊盘与基材的结合强度,防止在焊接或受力时剥离,应遵循“覆盖膜压盘”原则。

具体方法: 覆盖膜(CVL)的开窗尺寸应比焊盘(PAD)单边小5 Mil(0.125mm)。这使得覆盖膜能压住焊盘边缘一圈,通过机械咬合作用将焊盘牢牢锚定在基材上。

优势: 此方法是增加焊盘结合力、防止其翘起或脱落的首选和最有效手段。

2. 盘趾加强设计 (Anchor Spur / Tab Design)

在布线密度高、无法实现“覆盖膜压盘”的设计中,必须为焊盘增加盘趾(也称为锚形凸起)。

具体方法: 在焊盘非功能侧(非引出线路侧)延伸出一个小型的“耳状”或“爪状”铜箔结构。该结构被覆盖膜完全覆盖,从而实现机械锚定。

优势: 盘趾在几乎不增加布线空间占用的前提下,显著提升了焊盘的抗剥离性能,是高密度设计中的必备技巧。

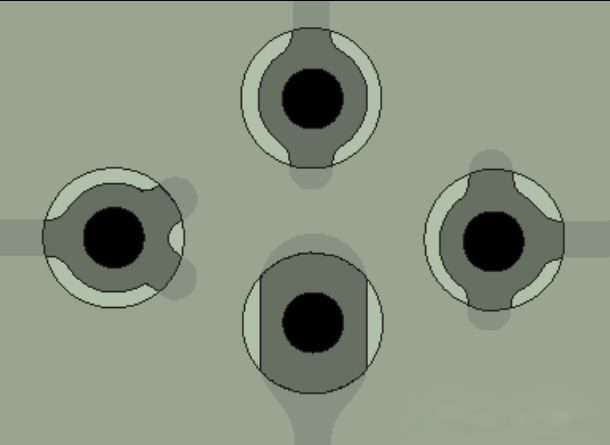

焊盘/覆盖膜开窗/孔的大小,一般的对应关系如下表(单位MIL):