一图读懂:FPC单双面板布局布线差异全解析

2025-09-02 11:08:36

722

在柔性电路板(FPC)设计中,单面板与双面板的选择是首要考量。这两种结构在布局布线层面存在根本性差异,深刻影响产品的性能与成本。本文旨在详解这些不同之处,帮助工程师做出更优的设计决策。

柔性电路板(FPC)单面板与双面板核心差异解析

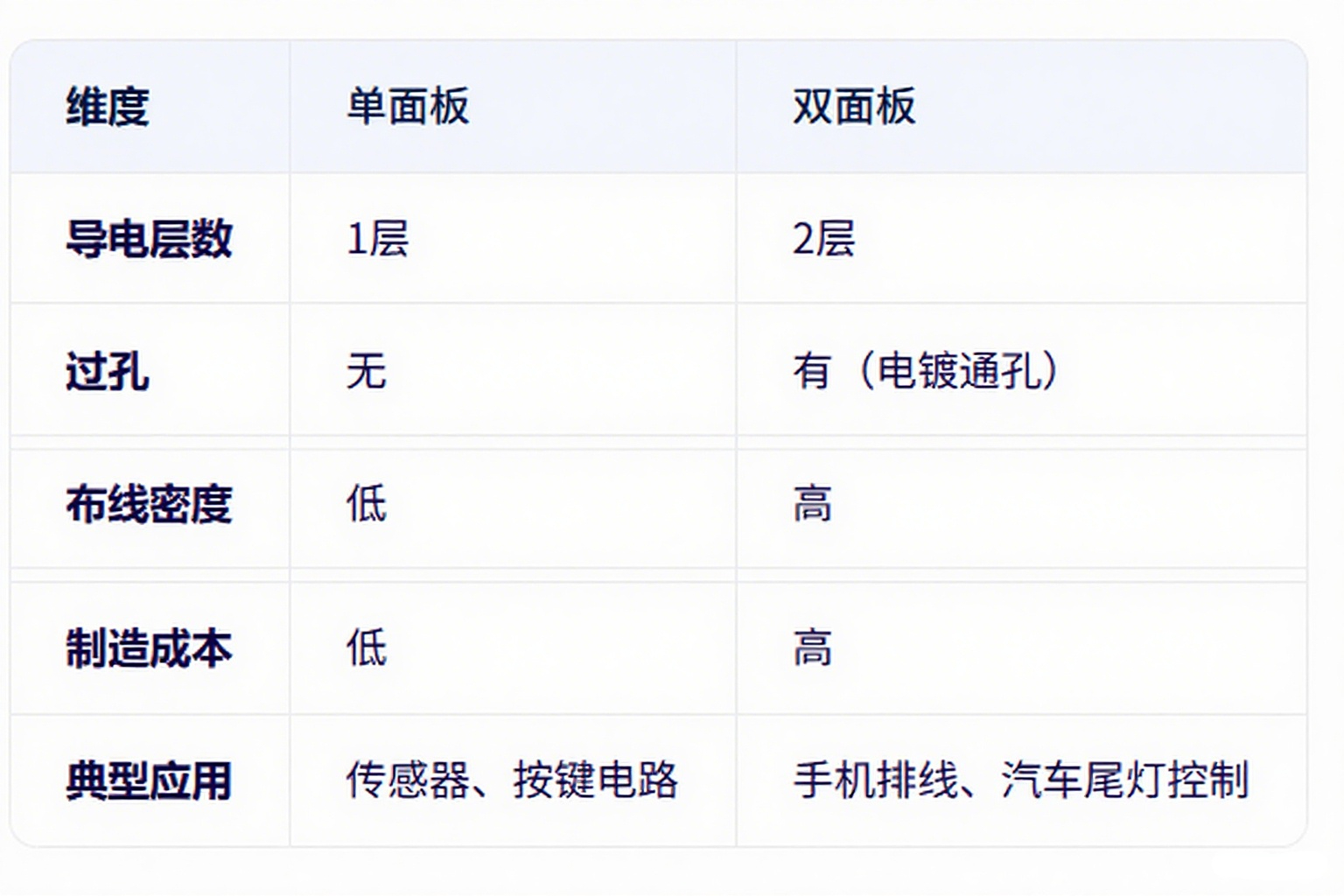

在柔性电路板(FPC)的应用选型中,单面板与双面板的结构、性能及适用场景存在显著差异,直接影响电路设计的复杂度、制造成本与最终产品可靠性。以下从结构特性与布局布线及应用两大维度,对二者差异进行系统化梳理与优化说明:

一、核心结构差异:层数、组成与物理特性

单面板与双面板的本质区别在于导电铜箔的层数及层间连接设计,这直接决定了其厚度、柔韧性与电气互连能力,具体对比如下:

| 对比维度 | 单面板(Single-Sided FPC) | 双面板(Double-Sided FPC) |

|---|---|---|

| 导电铜箔层数 | 仅 1 层,仅在基材单一面布置电路图形 | 2 层,分别附着于基材上下两面,形成双层电路 |

| 核心结构组成 | 基材(Polyimide 等柔性材料)+ 单层铜箔 + 覆盖膜(保护铜箔) | 覆盖膜 + 上层铜箔 + 基材 + 下层铜箔 + 覆盖膜 |

| 物理特性 | 厚度较薄(通常 0.1-0.2mm),柔韧性极佳,可实现高频次弯折 | 厚度略厚(通常 0.2-0.3mm),柔韧性略有下降,但仍保持柔性,弯折寿命满足多数场景 |

| 层间互连能力 | 无层间结构,无需互连设计 | 需通过过孔(钻孔后电镀金属)实现上下层电气导通,具备层间信号 / 电源传输能力 |

二、布局布线与应用差异:从设计到场景的全面区分

结构差异进一步延伸到布线灵活性、抗干扰能力、制造成本及应用场景,是选型时的核心考量因素:

1. 走线空间与布线复杂度

单面板:仅能在单面规划线路,无法直接实现线路交叉(交叉会导致短路)。若需连接交叉线路,需额外使用跳线(导线焊接)或0 欧电阻(作为线路桥接),设计灵活性受限。

适用场景:仅支持简单低密度电路,如传感器信号采集、按键面板线路、简单 LED 指示灯电路等。

双面板:可利用上下两层空间独立布线,通过过孔将两层线路 “导通”,无需额外跳线即可实现复杂线路规划,显著提升布线密度(相比单面板提升 50%-100%)。

适用场景:支持中高密度复杂电路,如手机屏幕 / 摄像头转接排线、汽车尾灯控制电路、小型医疗设备内部互连等。

2. 过孔设计与制造工艺

单面板:无过孔需求,制造流程仅需 “基材覆铜→蚀刻电路→贴覆盖膜”3 大核心工序,工艺简单、生产周期短,不良率低(通常 < 1%)。

双面板:需额外增加 “钻孔→孔壁电镀(确保导电)→孔口保护” 等工序,过孔精度要求高(孔径通常 0.1-0.3mm),工序复杂度提升,制造成本比单面板高 30%-50%,但换来更灵活的电路设计空间。

3. 信号干扰与电气性能

单面板:所有信号线集中在同一平面,敏感线路(如时钟线、模拟信号线路)易受相邻线路干扰。需通过 “预留地线间隔”(信号线与地线间距≥2 倍线宽)或 “局部铺铜”(增加接地面积,降低阻抗)减少干扰,但效果有限,不适合高频(>100MHz)或高精度信号传输。

双面板:可利用其中一层作为地层 / 电源层(如底层全铺地),对上层信号线形成 “屏蔽保护”;也可设计 “共面波导结构”(信号线两侧铺地,与底层地形成立体屏蔽),大幅降低电磁干扰(EMI),提升高速信号(如 USB 3.0、LVDS)的传输稳定性,电气性能更优。

4. 成本与应用场景匹配

基于上述差异,单面板与双面板的成本和适用场景形成明确分工,具体如下表:

| 类型 | 制造成本 | 核心优势 | 典型应用场景 |

|---|---|---|---|

| 单面板 | 低 | 柔韧性好、成本低、工艺简单 | 工业控制按钮、电子秤传感器、简单 LED 显示屏连接、玩具电路 |

| 双面板 | 中 | 布线密度高、抗干扰强、功能灵活 | 手机 / 平板摄像头模组、汽车电子(如车窗控制)、医疗监护仪、智能家居控制器 |