盘中孔:PCB高密度布线的“空间魔术”与工艺雷区

在PCB设计迈向高密度互连(HDI)的征途中,设计师们不断在方寸之间进行着精密的“棋盘对弈”。每一根走线、每一个过孔、每一个焊盘,都关乎整个设计的成败。而盘中孔(Via-in-Pad,VIPPO) 技术,无疑是这盘棋中一步至关重要的“生死手”。它既能一招制胜,极大提升性能与密度;也可能一着不慎,导致满盘皆输,带来可靠性的噩梦。

何为“盘中孔”?一招打破布局困局

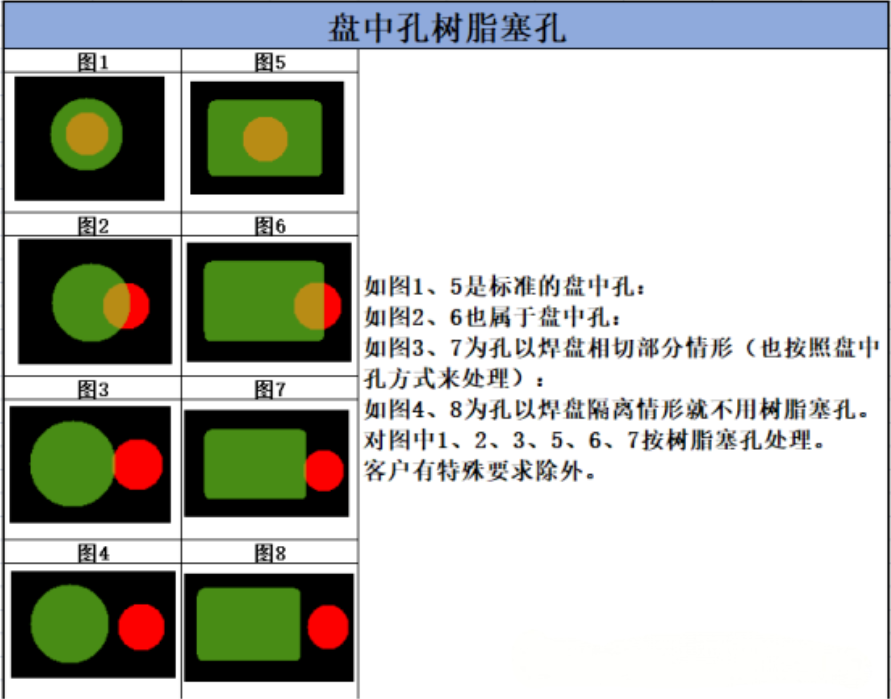

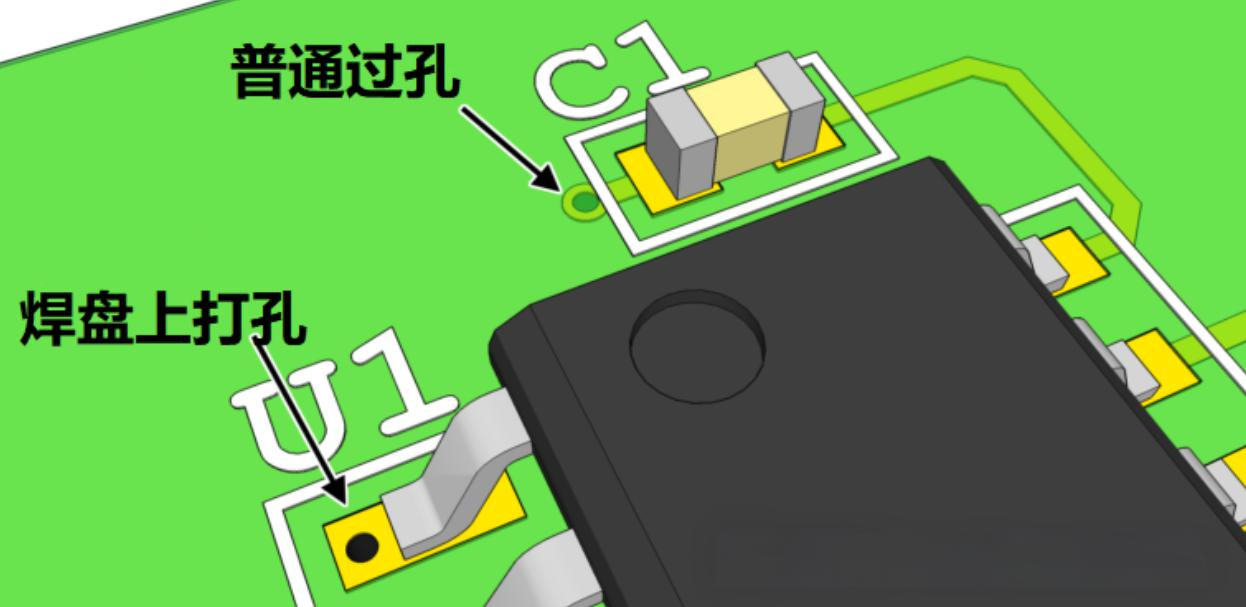

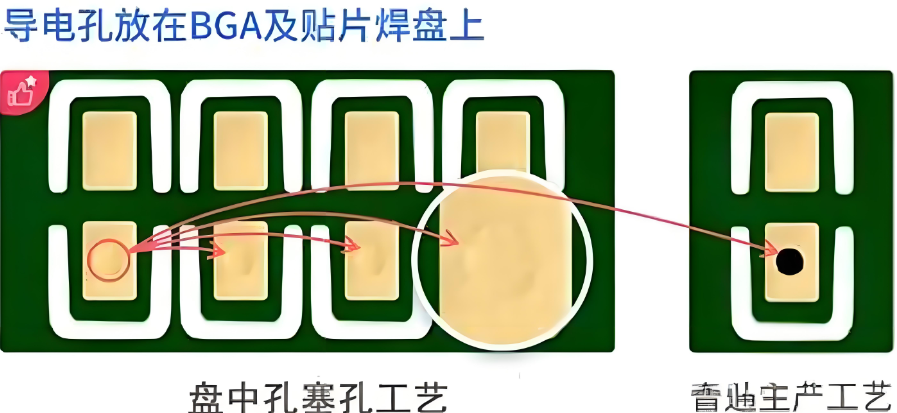

顾名思义,“盘中孔”就是将导通孔(Via)直接制作在元件(尤其是BGA、QFN等大规模芯片)的焊盘(Pad)内部。

传统困局:在非HDI设计中,BGA焊球之间的走线是巨大挑战。为了引出导线,通常采用“狗骨头”(Dog-Bone)式设计,将过孔打在焊盘之间。这极大地占用了宝贵的布线空间,限制了BGA芯片的引脚数量和设计密度。

破局妙手:盘中孔技术直接将过孔置于焊盘正下方,实现了空间零浪费。这使得在更小的面积内容纳更多引脚成为可能,是实现超高密度布线的关键技术。

一、 盘中孔的双面性:空间优化 vs. 工艺雷区

盘中孔(VIPPO)技术是高密度互联(HDI)设计的核心手段,但它是一把不折不扣的“双刃剑”。其价值与风险都极为突出,理解其双面性是成功运用的前提。

核心价值:无法替代的布局革命

布线革命与空间极致利用

案例量化:对于0.5mm及以下间距的BGA芯片,传统“狗骨头”扇出方式会占用几乎所有布线通道。采用盘中孔技术后,布线空间利用率可提升30%以上,使得复杂高引脚数芯片的布线成为可能。

电性能优势:不仅节省空间,更关键的是避免了高频信号长距离绕线,减少了因路径曲折带来的阻抗突变和信号反射,对提升信号完整性(SI)至关重要。

微型元件应用:在手机SOC芯片背面的0402/0201滤波电容焊盘上使用激光微孔,彻底解决了过孔避让难题,是实现极致紧凑布局的关键。

散热性能跃升

热阻量化:对于大功率器件(如QFN、LED、CPU),通过在其散热焊盘上设计盘中孔阵列(例如:9个φ0.3mm的过孔),可为热量提供通向内部接地层或散热层的“垂直高速通道”,实测可使芯片到板的热阻(ΘJA)显著降低18℃/W。

可靠性收益:对于大功率LED,结温的降低直接减缓光衰,提升寿命,实测数据表明可减少25%的光衰速率。

五大致命风险:工艺与成本的雷区

焊膏流失与虚焊(Solder Loss & Voiding)

机理与数据:在回流焊过程中,熔融的焊料因毛细作用会被吸入未处理的过孔。数据显示,在一个0402电阻的焊盘上,若过孔未进行有效塞孔,高达60%的焊膏会流入孔内,导致焊点锡量减少42%。

严重后果:焊料不足直接导致立碑(Tombstoning)概率飙升8倍,并引发大量虚焊。案例:某消费电子产品批次就因该问题导致42%的板卡报废,损失惨重。

BGA冷撕裂(Cold Tear)

机理:发生在PCB板冷却过程中。由于板材(FR-4)、铜、焊料之间的热膨胀系数(CTE)不匹配,会产生机械应力。

高风险场景:当BGA角部焊盘的过孔没有与任何内层铜箔相连(成为“孤孔”)时,该区域应力无处释放,集中作用于焊球最脆弱的颈部。

量化风险:在急速冷却(温差超120℃/秒)的工艺下,四角焊点的开裂率可达15%,形成潜在的早期失效隐患。

成本暴增(Cost Surge)

工艺附加费:盘中孔技术要求额外的树脂塞孔+电镀盖帽(VIPPO) 工艺,步骤繁多,良率挑战大。这直接导致PCB加工费上涨35%或更高。

总成本影响:对于一块复杂的8层HDI板,采用盘中孔设计可能会使其总制造成本增加28%至45%,这是在方案选型时必须权衡的关键因素。

二、 安全落子:盘中孔的三大正确应用场景

明智地使用盘中孔,意味着在正确的场景选择正确的工艺。以下是经过业界验证的三大安全应用场景:

场景一:树脂/铜浆塞孔工艺(强烈推荐)

这是当前处理盘中孔最可靠、最主流的工艺,尤其适用于焊接区域。

技术要点:

使用激光钻取微孔(通常≤0.2mm),随后填充专用环氧树脂并研磨平整,最后进行电镀盖帽(Cap Plating),使焊盘恢复完全平坦。

表面平整度需满足 IPC-6012B 标准,以确保良品率。

应用:0.5mm及以下间距BGA、芯片底部滤波电容焊盘。这是实现超高密度布线的唯一实用方案。

厂商参考:如百能云板等均可提供成熟的最小0.15mm激光钻孔+树脂塞孔服务。

场景二:HDI埋盲孔结构(治本之道)

使用HDI工艺中的盲孔(Blind Via) 和埋孔(Buried Via) 替代通孔,是更高级的解决方案。

优势:盲孔(如从TOP层打到L2层)不贯穿整个板件,从物理上彻底根除了焊料流失和气体逸出的风险,可靠性最高。

成本权衡:虽然6层板采用盲孔成本比通孔方案高约40%,但这笔投资避免了因虚焊、报废和售后维修带来的更大损失,对于高端产品而言总体成本更低。

场景三:非焊接区散热强化(安全高效)

在不涉及SMT焊接的区域,盘中孔可以简单高效地提升散热性能。

安全区:

QFN、DFN封装芯片的中心散热焊盘。

铝基板上的LED芯片区域。

工艺:这些区域的过孔无需进行树脂塞孔,其作用是利用热传导将热量快速导出至底层铜箔。甚至可以填充导热铜浆来进一步提升性能。

禁忌:此方法绝对禁止用于0402、0201等需要焊接的小封装元件焊盘。

绝对雷区:盘中孔的两大禁用场景

场景一:普通通孔未经任何处理

这是最低级且危害最大的错误。

风险数据:在1.6mm板厚的PCB上,一个未经塞孔的通孔在回流焊时可导致>55%的焊膏流失,直接造成巨额报废。

结论:绝对禁止在任何焊接盘上使用未处理的通孔。

场景二:成本极度敏感的消费电子产品

对于廉价产品,可靠性并非唯一优先考量。

替代方案:对于0.65mm及以上间距的BGA,应优先采用传统的 “狗骨式”扇出(过孔距焊盘边缘0.2mm)。

成本效益:此方案虽占用空间,但能将PCB成本降低50% 以上,是更经济的选择。

工程师箴言:技术没有禁区,只有边界

能用的场景:当你被0.4mm间距BGA逼入布线绝境时,当你需要为大功率芯片散热时,当你拥有可靠的树脂塞孔工艺支持时——盘中孔是你的唯一逃生通道。

禁用的场景:面对低成本消费电子、小封装被动元件、以及缺乏成熟工艺支持时——请远离盘中孔,传统扇出仍是性价比之王。

最终决策口诀:

空间不够,BGA太小?树脂塞孔是法宝。

成本紧绷,工艺存疑?传统扇出最可靠。