PCB塞孔工艺详解

在PCB设计中,塞孔(Via Plugging)是保证电路板质量、可靠性和性能的关键后道工序。不同的塞孔工艺对应不同的应用需求和成本预算。

以下是四种常见塞孔工艺的优化版详解与对比:

塞孔类型 | 工艺核心与特点 | 典型应用场景 | 相对成本比较 |

阻焊油墨塞孔 | 采用阻焊油墨填充过孔,工艺成熟稳定、操作简便; 填充后表面可能存在轻微不平整或微小气泡,绝缘性达标但平整度一般 | 1. 波峰焊制程中防止锡珠短路; 2. 普通 SMT 贴装产品的常规过孔密封; 3. 电脑主板、消费电子等对成本敏感、对平整度要求不高的产品 | 成本最低,参考价 30-80 元 / 平方米; 无需额外增加制程成本,适合批量低成本生产 |

树脂塞孔 | 使用专用绝缘树脂填充,可通过打磨实现高表面平整度 (VIP 工艺必备:树脂塞孔 + 二次电镀覆盖);可靠性强、绝缘性优异,支持精密布线 | 1. BGA/CSP 焊盘下方过孔(Via-in-Pad),避免焊点空洞; 2. HDI 板堆叠孔(Stacked Via)、盲埋孔密封; 3. 高速信号板(如服务器主板),需严格控制特性阻抗 | 成本较高,相比普通油墨塞孔 增加 20%-60%; 按填充密度(孔数 /㎡)阶梯定价 |

导电材料塞孔 | 采用银浆、铜浆等导电材料填充,核心优势是导热 / 导电性优异, 可实现过孔散热通道或导电连接;填充密实度高 | 1. 大功率 LED 基板、电源模块等需强制散热的产品; 2. 射频板、天线板等需过孔导电互联的场景; 3. 高可靠性工业控制板 | 成本高昂,相比树脂塞孔 增加 50%-100%; 材料成本占比高(银浆价格是树脂的 3-5 倍) |

电镀填孔 | 通过电解电镀工艺将铜层沉积填实过孔,形成实心铜柱; 机械强度极高、信号完整性最佳,支持超高速 / 高频信号传输 | 1. 航空航天、军工电子等极端环境产品; 2. 5G 基站、光模块等超高速信号板(信号速率≥25Gbps); 3. 汽车电子(如 ADAS 主板),需抗振动、耐高温 | 成本最高,相比导电材料塞孔 增加 80%-150%; 需专用电镀设备,制程周期长(约为普通塞孔的 3 倍) |

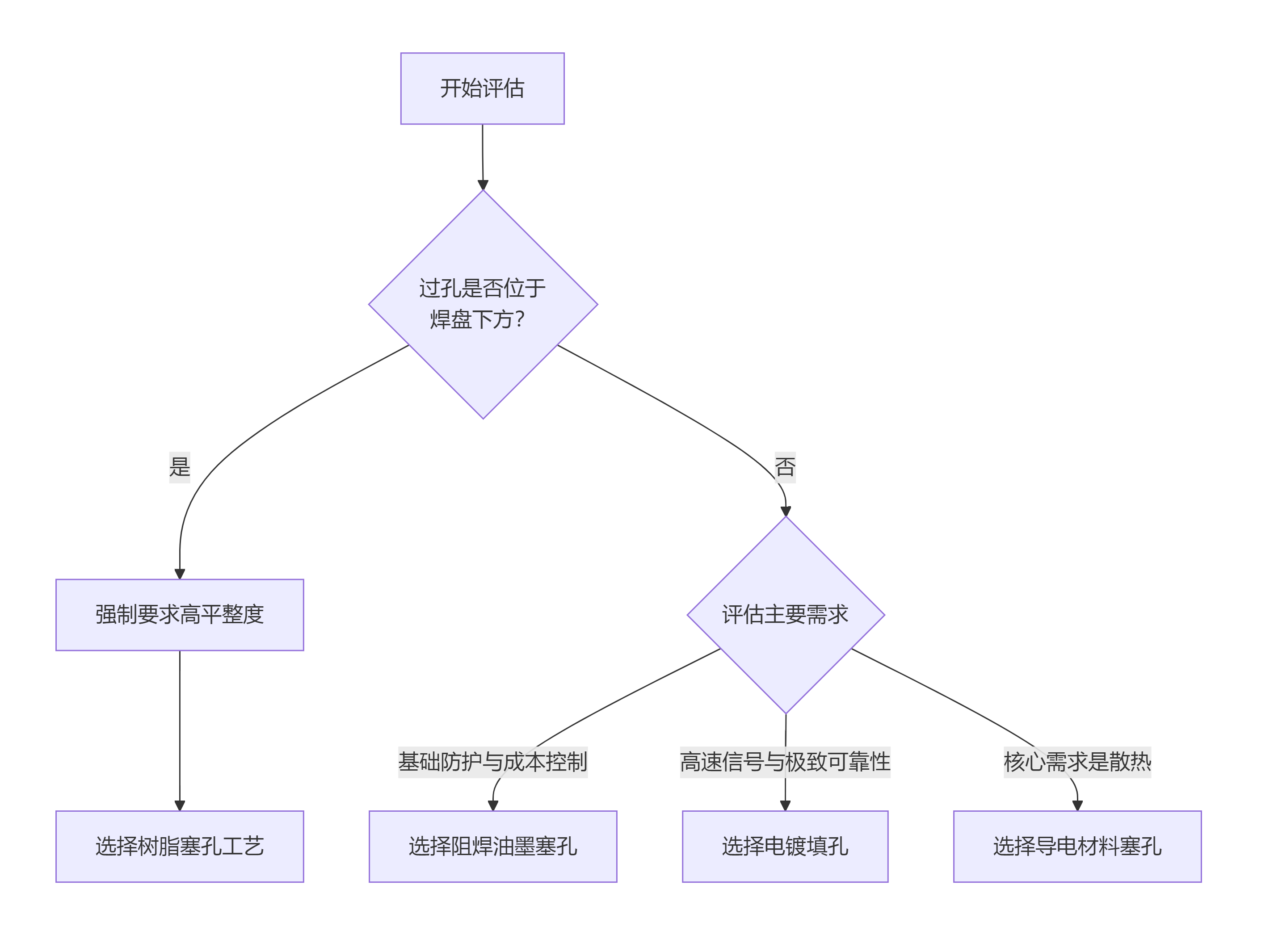

如何选择合适的塞孔工艺?

选择哪种塞孔工艺,主要取决于您的设计目标:

成本和基础保护:如果只是为了在波峰焊中防止锡珠短路,且没有表贴元件,阻焊油墨塞孔是经济的选择。

高密度组装和可靠性:当有元件(尤其是BGA)需要焊接在过孔上时,树脂塞孔是实现平整焊盘和可靠焊接的不二之选。这是目前HDI板最主流的塞孔方式。

散热性能:如果设计的主要矛盾是散热,例如大功率LED或电源模块,导电材料塞孔可以有效地将热量通过过孔传导到背面或内层的大铜皮上。

高频高速信号与极致可靠性:对于信号速率极高或应用环境极其严苛的产品,电镀填孔能提供最好的信号质量和机械强度,但需要为其高昂的成本做好预算。

塞孔工艺的选择是现代PCB设计中的一个关键决策点。理解每种工艺的特点和适用场景,能在成本、性能和可靠性之间做出最佳平衡。