PCB板厂铜厚管理与调整逻辑分析

本文中所讨论的“铜厚”,是指PCB板厂对孔铜和面铜的厚度进行厂内管控时所采用的中值,即厂规的控制中心线(Central Line)。此外,由于PCB板厂的线路制作能力与面铜厚度密切相关,而调整面铜的厂规中值,又需综合考虑客户规范的中值与公差、厂内管控的中值与公差、制程中的咬蚀量补偿等诸多因素,加之不同PCB板厂之间存在工艺诀窍(Know-How)上的差异,导致面铜厂规的调整所涉及的因素繁多、逻辑复杂。因此,为避免对缺乏PCB制造背景的读者造成理解上的困难,本文将不展开讨论“为降低线路制作难度而刻意调整或降低面铜厂规管控中值”这一具体情况。

铜厚分类

孔铜厚度

面铜厚度

铜厚常见定义

孔铜厚度客户规格(简称:孔铜客规)

面铜厚度客户规格(简称:面铜客规)

孔铜厚度厂内规格(简称:孔铜厂规)

面铜厚度厂内规格(简称:面铜厂规)

为什么计算铜厚?

品质需要:依据客户要求与PCB板厂的制程经验(Know-How),制定制程中的铜厚管控规范,确保成品铜厚符合客户规格。

成本需要:根据制程中的铜厚管控规格,设计适宜的制造流程并确定合适的原物料(如铜球、氧化铜粉、铜盐等)投入量。

成本核算需要:基于制造流程和原物料投入量,核算PCB电镀环节的成本。

补充:原物料用量的计算可参考物料清单(BOM)。

贯孔率

贯孔率(TP,全称 Throwing Power)指深孔电镀能力,具体表示为PCB板中孔内平均铜厚与表面平均铜厚的比值。

贯孔率越高,孔内镀层厚度与表面铜厚越接近,电镀效果越好。

示例:某电镀设备加工某PCB板的贯孔率为90%,可理解为当孔内电镀铜厚达到90μm时,表面铜厚约为100μm。

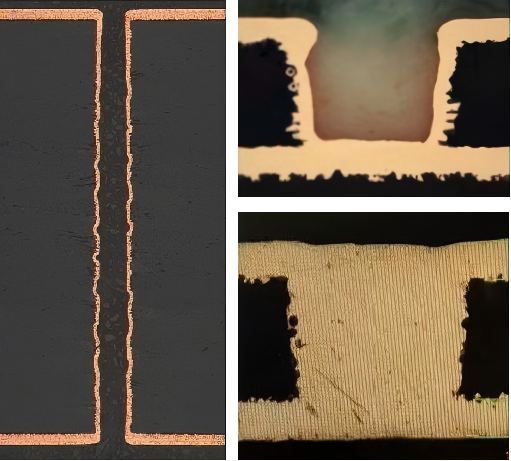

纵横比

纵横比(亦称厚径比)指板厚与孔径之比,该比值影响电镀效果与成本。

计算公式:纵横比 = 电镀前板厚(即电镀孔深度)÷ 最小电镀孔径(建议使用最小电镀孔钻针直径)。

纵横比越大,电镀难度越高,成本也相应上升;比值过大易导致电镀不均甚至无法镀上铜。

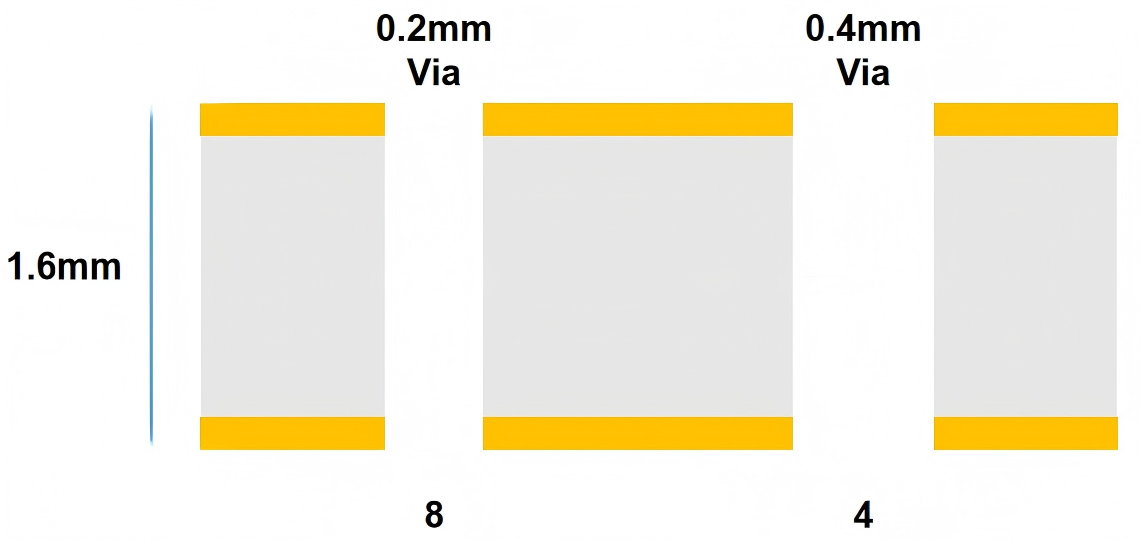

示例:

Via孔钻针分别为0.20mm与0.40mm,孔深1.6mm,则纵横比分别为8和4。

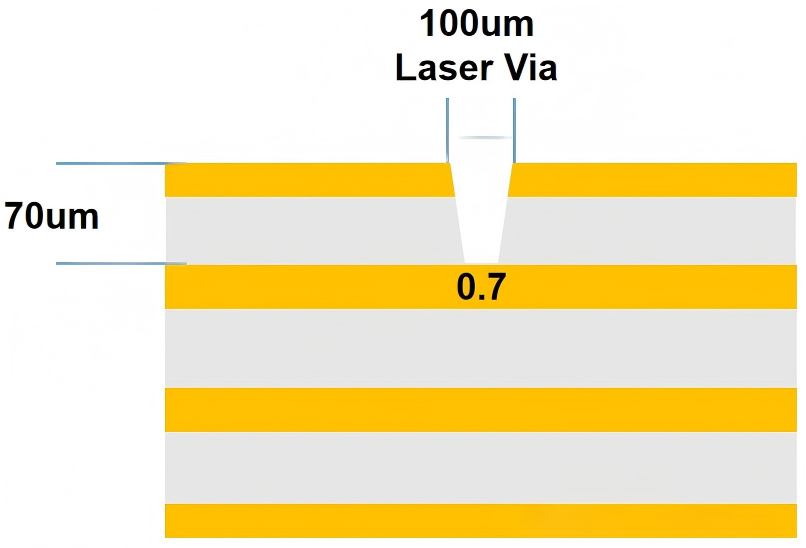

激光孔开口100μm,孔深70μm,则纵横比为0.7。

贯孔率与纵横比的关系

纵横比越大,贯孔率通常越低,电镀挑战越大。

PCB板厂工程部门通常会结合电镀实验经验与产品类型,形成自身的贯孔率经验体系,以此指导铜厚厂规的设计与管控。

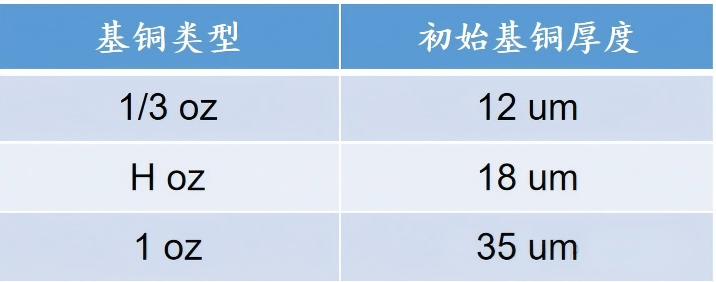

初始基铜厚度

指基板(CCL)来料的铜箔厚度,或压合所用铜箔的原始厚度。

常见铜箔的初始基铜厚度示例(此处可配表格或具体数据)。

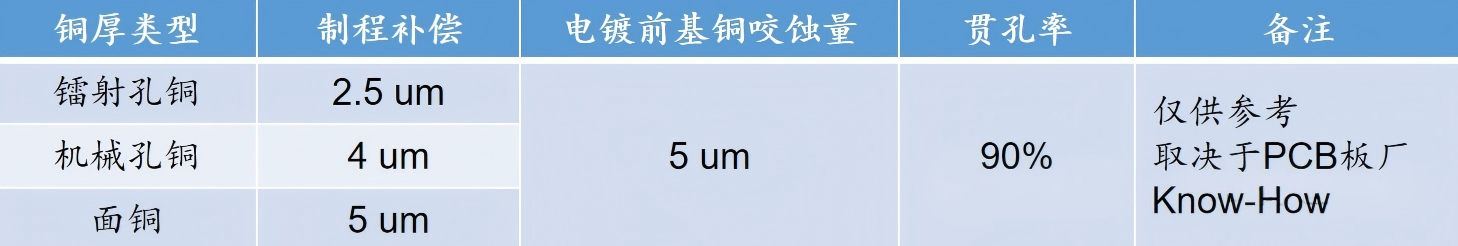

制程补偿

制程补偿的具体数值与产品所需经历的所有含咬蚀工序密切相关。采用树脂塞孔等工艺可有效避免孔铜在后续流程中被咬蚀。

通常,PCB板厂会依据自身制程经验(Know-How)制定相应的补偿规则,以便制前单位进行叠构阻抗、流程及物料清单(BOM)等设计,并最终形成工单或制作指示。

电镀前基铜厚度

定义:指进入电镀制程前,基板表面铜层的实际厚度。

计算公式:电镀前基铜厚度 = 初始基铜厚度 − 电镀前各制程累计咬蚀的基铜厚度

示例:(可根据实际情况补充具体数值说明)

铜厚计算

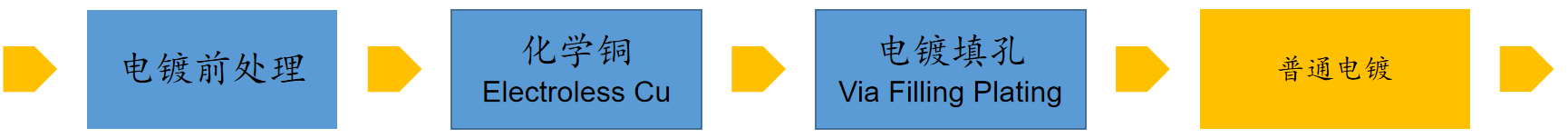

1. 普通电镀(Panel Plating)

计算公式

孔铜厂规 = 孔铜客规 + 制程补偿

面铜厂规1 = 客户面铜厚度 + 制程补偿

面铜厂规2 = 电镀前基铜厚度 + 孔铜厂规 ÷ 贯孔率

最终面铜厂规 = Max (面铜厂规1,面铜厂规2)

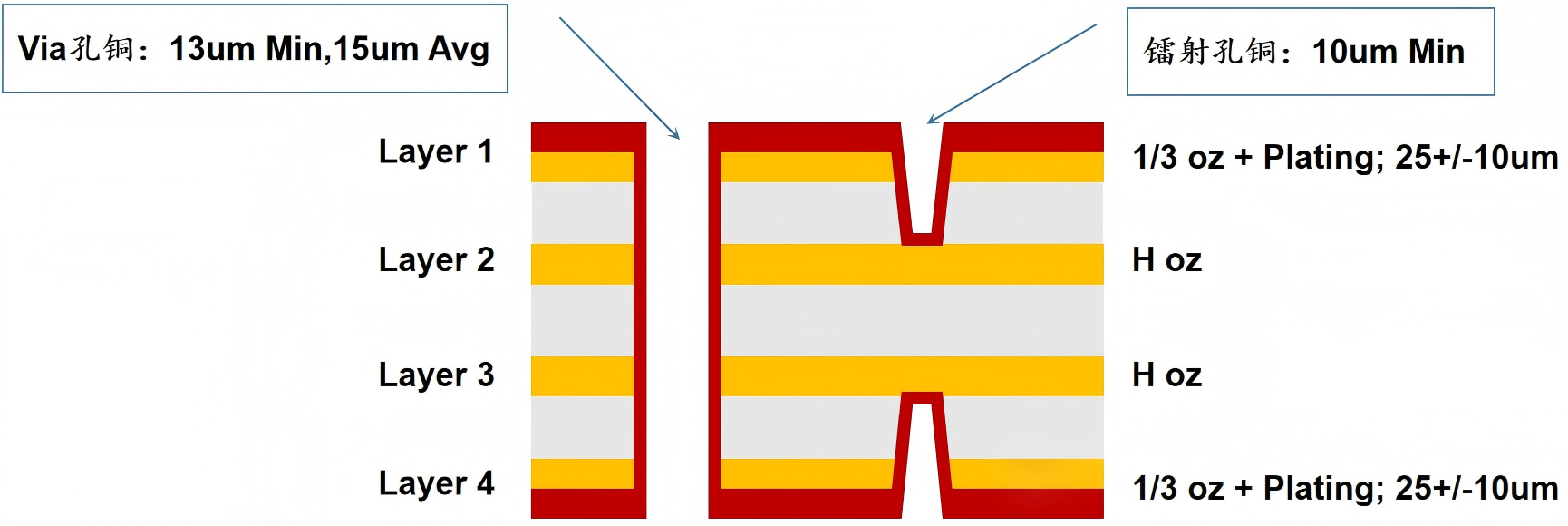

案例:4层1阶HDI板,化金板(此处可补充具体的客户要求厚度、补偿值、计算过程及结果)。

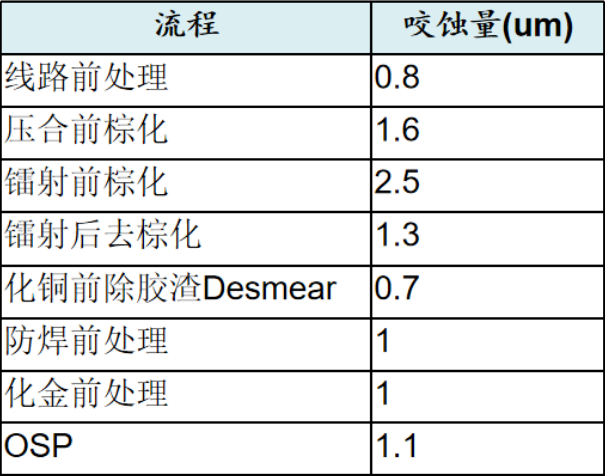

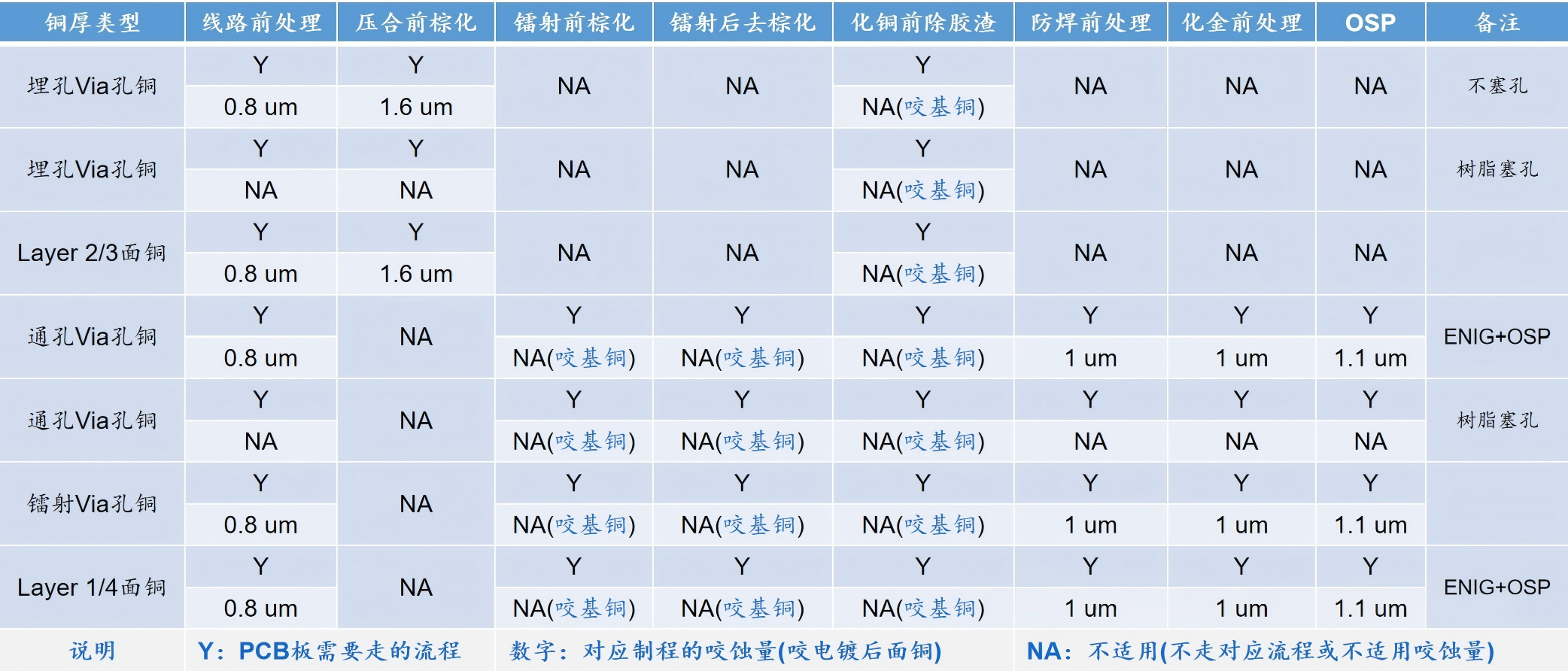

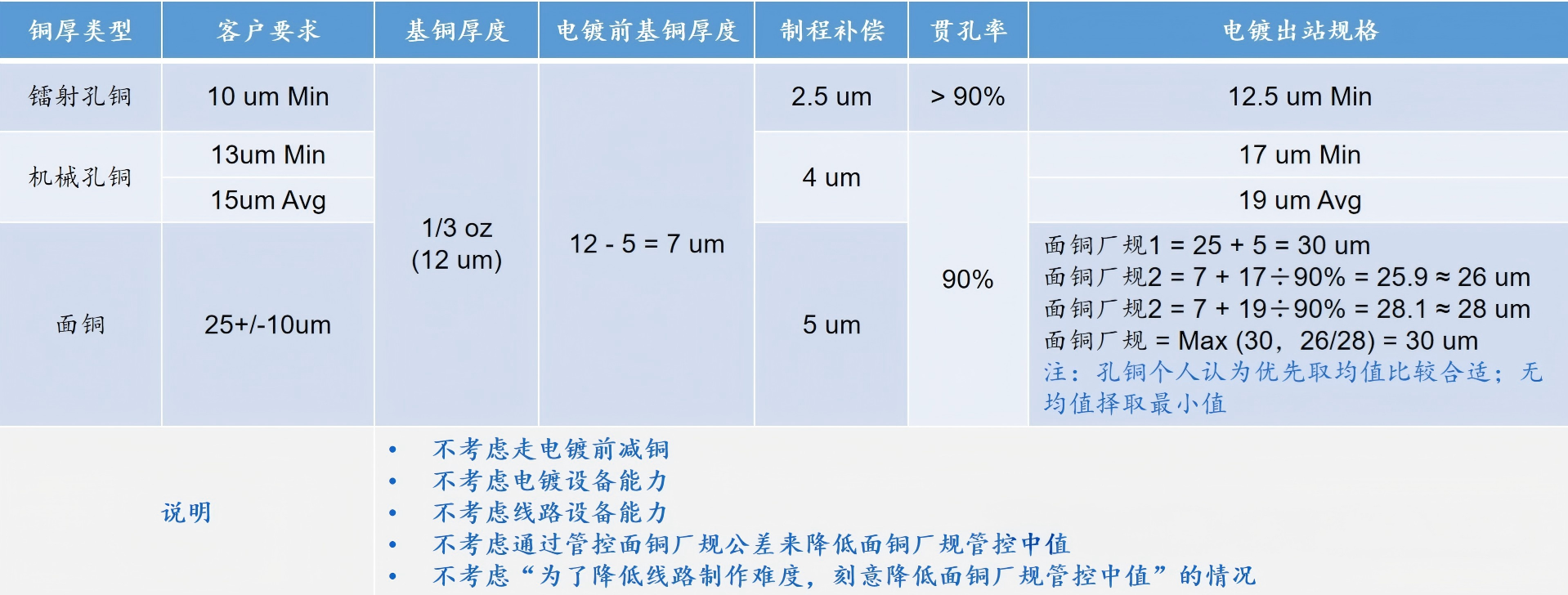

PCB板厂铜厚制程补偿

、、

、、

计算过程及结果

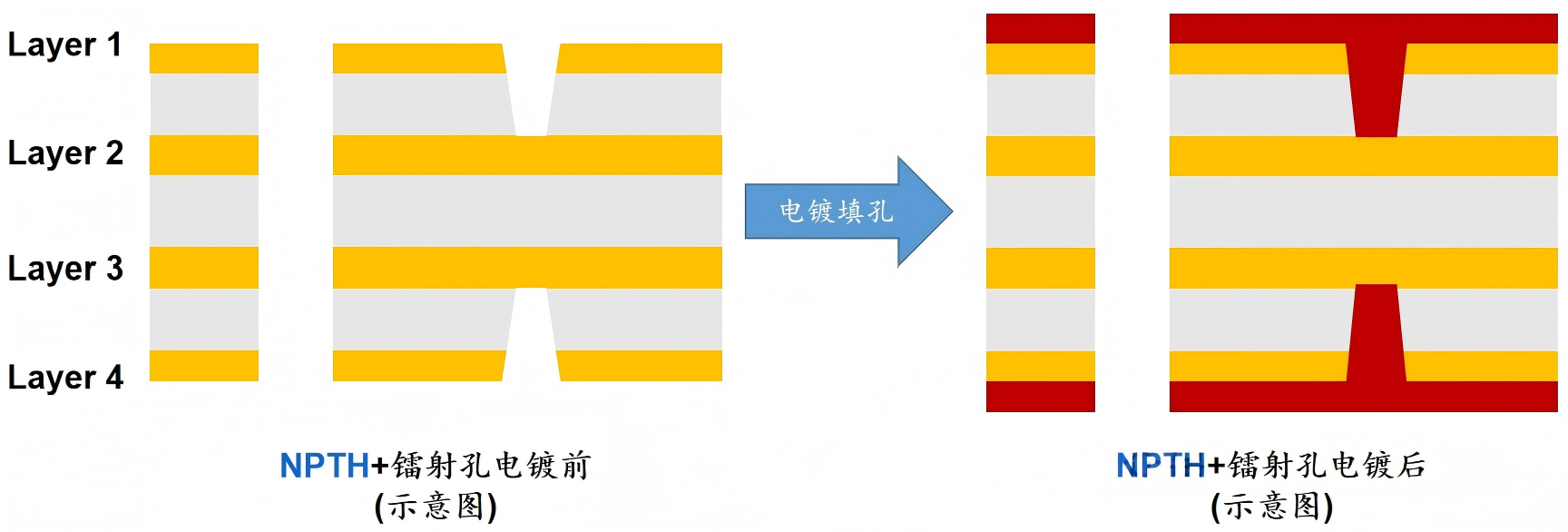

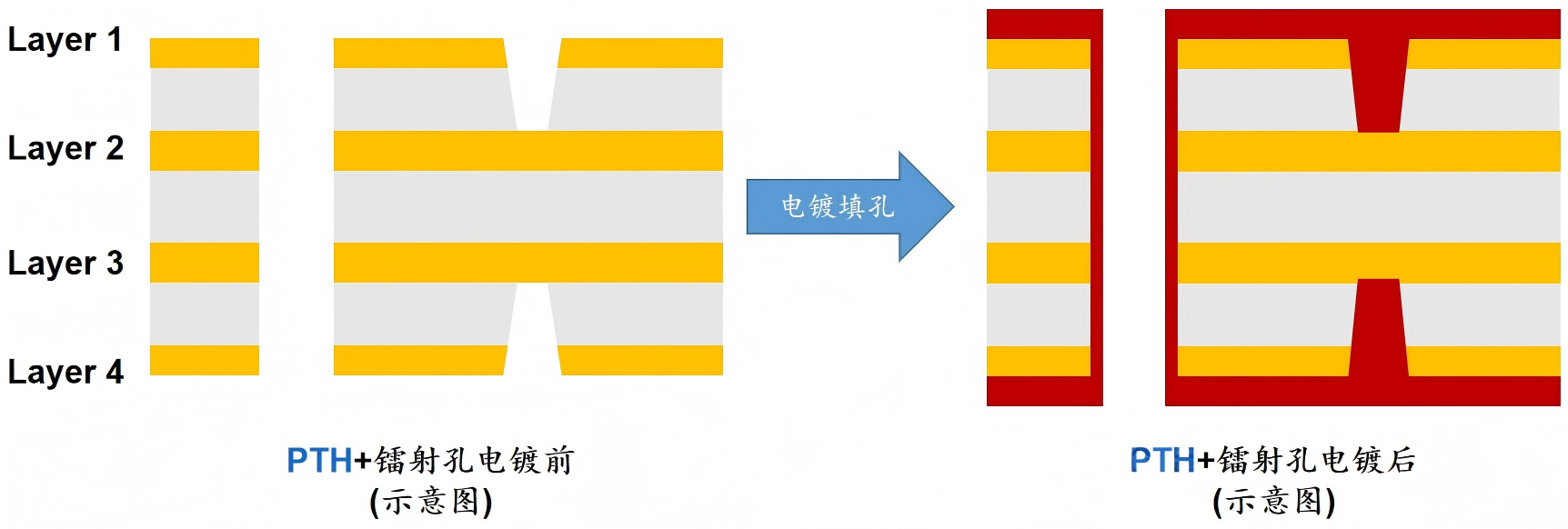

2. 电镀填孔(Via Filling Plating)

现代填孔电镀线可在填满孔的同时,仅使面铜微增数微米,PCB板厂通常具备相关经验数据。出于成本与效率考虑,工厂会优先通过一次电镀填孔同步满足填孔和面铜要求,避免采用减铜或二次镀铜。

2.1 仅有镭射填孔或镭射填孔+非导通孔设计

孔铜厂规:不适用(NA),镭射孔主要管控凹陷深度(Dimple)。

面铜厂规 = 客户面铜厚度 + 制程补偿。

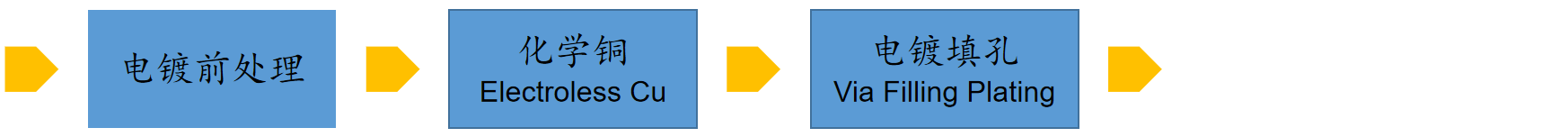

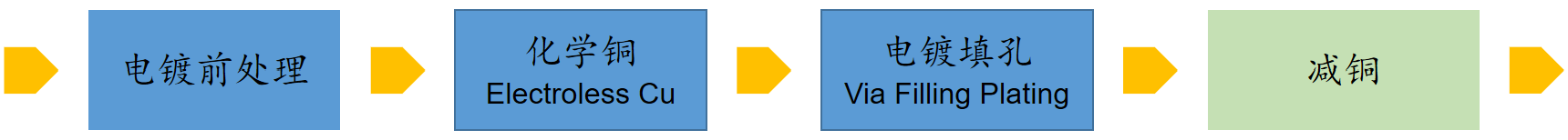

达成路径:

若电镀填孔后面铜厚度 = 面铜厂规,则直接达成。

若电镀填孔后面铜厚度 > 面铜厂规,则需通过减铜工序达标。

若电镀填孔后面铜厚度 < 面铜厂规,则需通过普通电镀补足厚度。

说明:本文不讨论为降低线路制作难度而刻意调整面铜厂规中值的情况。

2.2 通孔与盲孔一次电镀

孔铜厂规:

镭射孔:不适用,管控Dimple。

机械孔:孔铜客规 + 制程补偿。

面铜厂规:计算方式同普通电镀(即取面铜厂规1与面铜厂规2的最大值)。

说明:此工艺有一定局限性,仅适用于部分PCB板型。本文亦不讨论刻意调整面铜厂规的情况。

2.3 通孔与盲孔二次电镀

特点:流程相对复杂,成本较高。

孔铜厂规(机械孔)= 孔铜客规 + 制程补偿。

面铜厂规:计算方式同普通电镀,此为普通电镀出站时的规格。

说明:同样,本文不展开讨论为降低线路难度而调整面铜厂规的情况。

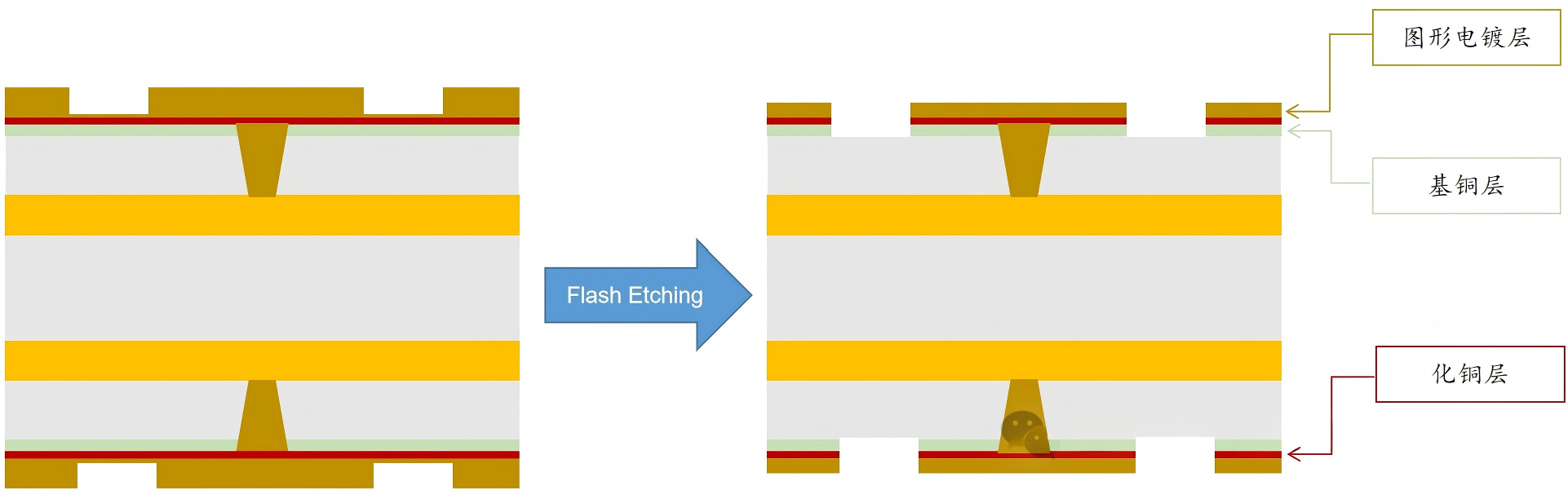

3. 图形电镀(Pattern Plating)

此工艺成本较高,多用于高端PCB产品(如载板、类载板等)。

孔铜厂规:镭射孔管控Dimple;机械孔通常无镀通孔(PTH)设计。

面铜厂规 = 图形电镀前面铜厚度 + 客户面铜厚度 + 制程补偿

其中,图形电镀前面铜厚度 = 化学铜前基铜厚度 + 化学铜厚度

闪蚀(Flash Etching)铜厚:其厚度需 ≥ 图形电镀前面铜厚度,PCB板厂通常有相关经验值。

设定与调整:

样品阶段,厂方依据闪蚀铜厚经验值、客户面铜规格及制程补偿,初步设定面铜厂规理论值。

通过电镀程序试产,并根据实际面铜厚度结果,决定是否调整图形电镀面铜厂规及闪蚀铜厚。

后续管控:闪蚀后的铜厚管控规格,需包含后续制程咬蚀量的补偿。

铜厚,不管是孔铜,还是面铜,其PCB板厂控制规格都是基于自身Know-How(设备能力,咬蚀量,流程……)而形成的一套计算方法论。

对于PCB从业人员来说,我们没有必要纠结具体的数值,而是要理解其算法逻辑,并以此来指导我们的工作,丰富我们的Know-How。