攻克BGA焊接难点:从喷锡工艺的平整度风险到沉金工艺的可靠解决方案

2026-01-27 10:57:08

26

随着集成电路技术迭代、设备精度升级及高精度PCB制作工艺的持续提升,消费电子产品正朝着轻量、超薄、高性能的方向快速发展。传统插件式或普通SMT器件已难以满足这类高端产品的设计需求,加之硅单芯片集成度不断突破,集成电路封装技术正式迈入球栅阵列封装(BGA,Ball Grid Array Package)时代。

BGA封装凭借其核心技术优势,成为高脚数芯片的首选封装方案:单位面积可布置更多I/O引脚,适配更高工作频率,同时具备体积更小、散热性能更优、电性能更稳定、功耗显著降低等特点。如今,手机主板、电脑主板、显卡等核心电子设备中,那些方形黑色芯片均采用BGA封装——其外观小巧紧凑,底部则分布着密集的焊点。与传统插件或贴片元器件不同,BGA焊点焊接过程中无法直观观测,对PCB设计合理性、表面工艺适配性及焊接工艺精准度均提出了极高要求,唯有全流程严格把控,才能保障BGA器件的焊接可靠性。

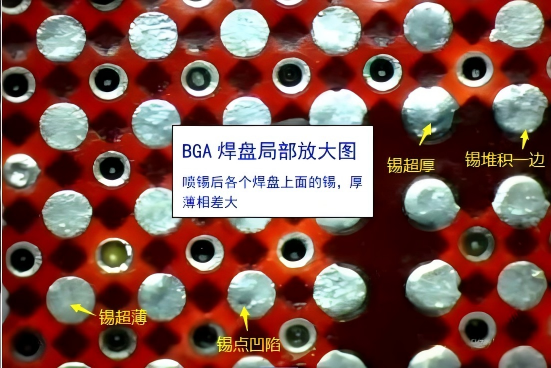

在实际生产中,BGA焊接不良由多因素导致,常见的包括焊接温度偏差、锡膏质量问题、SMT设备精度不足等。本文重点聚焦一项易被忽视但影响重大的核心诱因——PCB表面工艺缺陷。从实际检测案例来看,采用喷锡工艺的BGA焊盘,常出现“锡层超薄”“锡层超厚”“锡膏单边堆积”“锡点凹陷”等表面不平整问题,这类缺陷将直接引发严重的焊接不良。

一、BGA焊盘表面工艺缺陷的核心危害

喷锡工艺导致的BGA焊盘锡点不平整,将直接引发两类致命焊接不良,严重影响PCBA产品可靠性:

虚焊/假焊风险:锡点高低落差过大时,BGA器件贴装后无法保证所有焊点均匀接触。锡层较厚的高位焊点可与器件引脚正常结合,而锡层较薄的低位焊点则会出现接触不良或结合强度不足的问题,进而形成隐性裂缝,最终导致虚焊、假焊,影响产品电气连接稳定性。

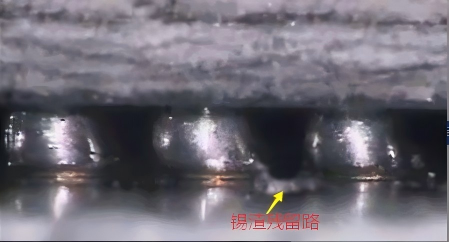

短路风险:在BGA组装焊接的高温环境下,锡膏会发生熔融流动。锡层超厚的焊点上,多余熔融锡膏易溢出并流入相邻两个BGA焊点之间,冷却后形成锡桥,直接引发短路故障。

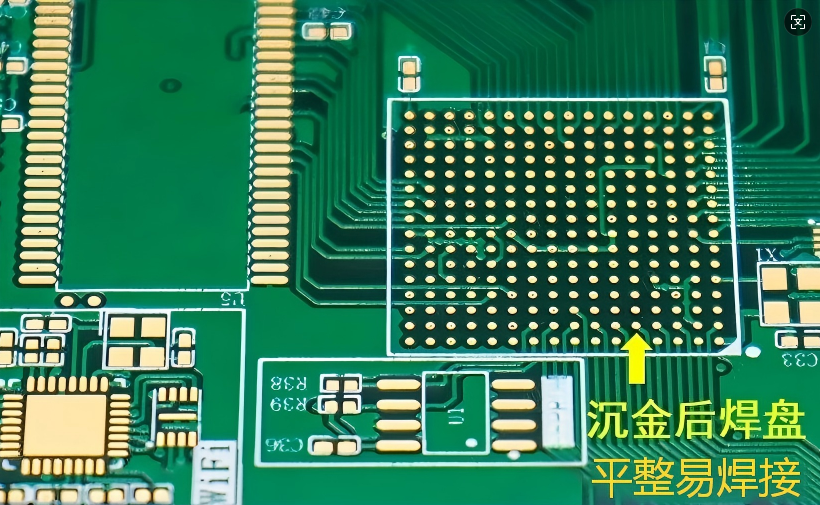

二、核心优化建议:优先采用沉金工艺,杜绝焊接隐患

鉴于BGA焊盘“数量多、密度高、对PCB表面平整度要求极高”的核心特性,强烈建议采用沉金工艺替代喷锡工艺,从根源上杜绝锡点高低不平问题,保障焊接面的绝对平整性,为BGA可靠焊接奠定基础。

含BGA元器件的PCBA产品,通常具备较高的研发与制造成本,品质稳定性是核心竞争力,远超工艺成本考量。相较于喷锡工艺,沉金工艺虽存在一定成本差异,但能显著提升BGA焊接合格率,大幅降低返修概率——需特别注意的是,BGA焊接一旦出现品质问题,维修难度极高,不仅会增加返工成本,还可能导致PCB基材损坏,造成更大损失。

【硬性工艺标准】当BGA焊点间距≤0.25mm时,仅限采用沉金工艺,不支持喷锡工艺,以此强制保障高密度BGA封装的焊接品质。

百能云板深耕高端PCB制造领域,针对BGA封装产品的工艺痛点,已建立成熟的沉金工艺生产体系,从基材选型、表面处理到成品检测,全流程严格把控平整度与可靠性,为客户提供高适配、高品质的PCB解决方案,助力高端电子设备实现稳定运行。