PCB表面处理分类及特点

什么是表面处理?

简单来说,表面处理是指改变物件的表面,从而给予表面新的性质。表面处理的对像可以是金属(例如钢铁),也可以是非金属(例如塑胶)。

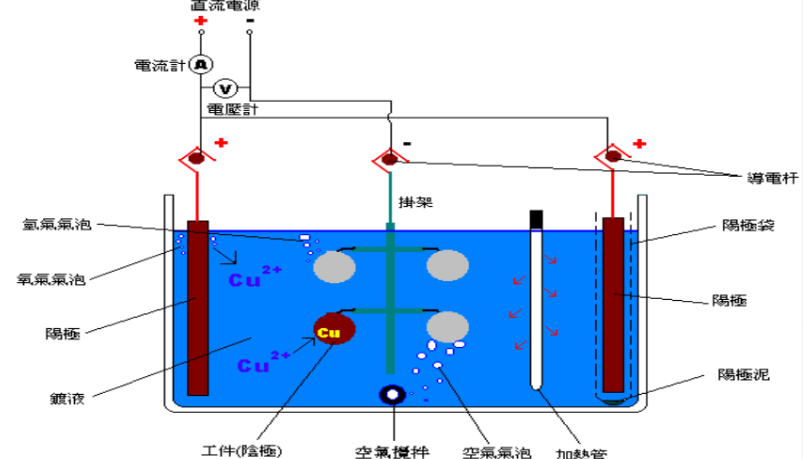

什么是电镀?

简单来说,电镀指借助外界直流电的作用,在溶液中进行电解反应,使导电体例如金属的表面沉积一金属或合金层。所谓电解反应是指”利用外加电流引起非自发性氧化还原反应”。

电镀示意图

镀铜

镀铜主要采用氰化浴、硫酸浴及焦磷酸浴。除氰化浴外,其他都是二价铜沉积。氰化浴适用于铁及锌合金底材的电镀,配合合适的光泽剂,可以获得平滑光泽的镀层。镀层均匀性良好,镀液稳定,已经应用多年。但是,镀液含有大量氰化物,毒性很高,废水处理成本也很高,除了滚镀及预镀外,正逐渐被其他方法所取代。

硫酸浴配合合适的添加剂,具有填平性和光泽度高、成本低、管理简便、废水处理成本低等特点,已被大量应用于电路板、装饰品、电铸等领域。焦磷酸浴配合合适的添加剂,曾用于电路板。但由于废水处理较为麻烦,除了锌合金底层之外,大部分已经被硫酸浴所取代。

镀镍

主要采用硫酸浴,瓦茨浴为其代表,镀液成本低,管理容易,被大量应用于各种工业及装饰用途。针对电子零件及电铸的要求,氨基磺酸浴具备低应力、高延展性、更佳的封孔性能及高浓度配方,已经部分取代了硫酸浴。

镍镀层的光洁度和平整性等性质,主要依靠镍添加剂来实现。一般的镀镍添加剂可分为光亮剂(Brightener)、柔软剂(Carrier)及湿润剂(Wetting Agent)。添加剂的频率及用量则取决于底材的粗糙程度、所需的镀层厚度以及所需的光洁度和平整性。镀液应定期分析并补充,以维持镀液中各成分的有效浓度,这样才能保证镀层的质量。

镀金

主要采用氰化浴,分为碱性、中性和酸性。镀液中除了金离子(俗称金盐)外,还应含有导电盐、平衡导电盐(缓冲盐)以及光亮剂。此外,光亮剂还可以分为有机和合金两种添加剂。

金盐:金氰化钾,提供金析出的补充,所以在镀金时,阳极通常是钝性阳极。

导电盐:提供镀液中的导电效果。

平衡导电盐:提供镀液中的酸碱平衡以及导电效果。

光亮剂(有机):用于提供光洁度和平整性。

光亮剂(合金):用于提供色泽变化和硬度。

碱性浴的均一性良好,不容易与类金属杂质共析;中性浴可以共析形成合金镀层;酸性浴也可以形成合金镀层,可以进行厚镀,具有较好的封孔性,硬度和耐磨性都更优异,特别适合电子零件的要求。

表面处理种类:

镀(Plating)

电镀(Electroplating)

自催化镀(Auto-catalytic Plating),通常被称为“化学镀(Chemical Plating)”、“无电镀(Electroless Plating)”等

浸渍镀(Immersion Plating)

阳极氧化(Anodizing)

化学转化层(Chemical Conversion Coating)

钢铁发蓝(Blackening),俗称“煲黑”

钢铁磷化(Phosphating)

铬酸盐处理(Chromating)

金属染色(Metal Colouring)

涂装(Paint Finishing),包括各种涂装方法如手工涂装、静电涂装、电泳涂装等。

热浸(Hot dip),包括:

热浸镀锌(Galvanizing),俗称“铅水”

热浸镀锡(Tinning)

干式镀法包括:

PVD(物理气相沉积法,Physical Vapor Deposition)

阴极溅射真空镀(Vacuum Plating)

离子镀(Ion Plating)

CVD(化学气相沉积法,Chemical Vapor Deposition)

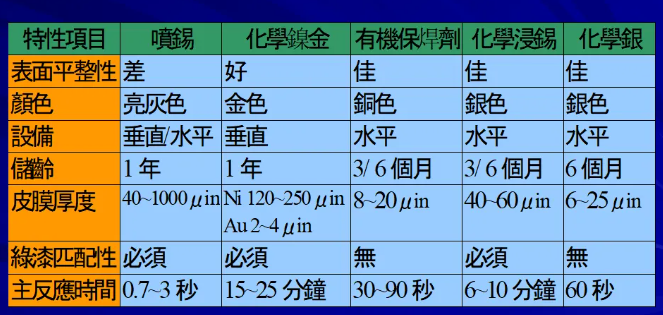

目前PCB常用的可焊表面处理分别为:

保焊剂(OSP)——有机可焊性保护剂(Organic Solderability Preservatives)

喷锡(HASL)——热风整平锡(Hot Air Solder Levelling)

浸银(Immersion Silver Ag)

浸锡(Immersion Tin Sn)

化镍浸金(Electroless Nickel Immersion Gold, ENIG)

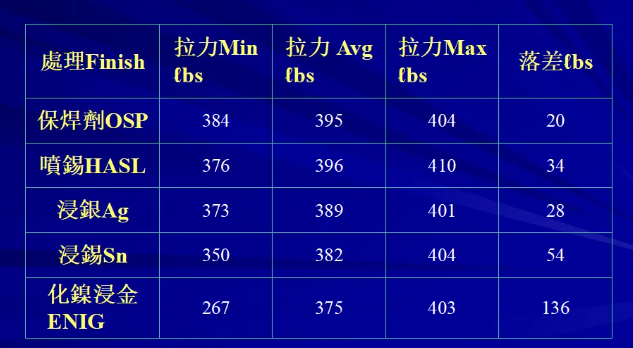

PCB表面处理优缺点比较及经拉力试验所得知强度比较表:

以下是保焊剂(OSP)表面处理的优缺点比较:

优点

焊锡性非常好,通常作为各种表面处理中焊锡强度的标准。

表面平整度高,非常适合SMT(表面贴装技术)装配,保证良好的焊锡性能。

可以应用于无铅制程中。

缺点

打包后的电路板需要在24小时内完成焊接作业,否则焊锡性能可能会有所下降。

在操作过程中必须佩戴防静电手套以避免板子受到污染。

对于已经过期的电路板,可以通过重新涂覆(Recoating)的方式恢复其性能。

由于OSP本身具有一定的绝缘特性,因此如果测试焊盘没有印刷锡膏,则可能导致测试过程出现问题。对于带有通孔的测试焊盘,在制作钢网时需要采取特殊方法,确保经过IR(红外回流焊)后锡膏仅覆盖在焊盘和孔壁上而不会溢出到孔外,以此减少测试误判的可能性。

OSP处理的电路板不适合使用ICT(在线测试),因为ICT测试可能会损坏OSP表面保护层,进而导致焊盘氧化。

喷锡板HASL

优点

(a) 与 OSP(有机保焊膜)一样,其焊锡性也是其特性之一,同样是各种表面处理焊锡强度的指标(Benchmark)。

(b) 由于锡铅板测试点与探针接触良好,测试过程比较顺利。

(c) 目前的制程与 QC(质量控制)方法无需改变。

(d) 由于喷锡多层板在含铅制程中占比超过 90%,且技术相对成熟,而无铅喷锡与含铅喷锡的主要区别仅在于喷锡设备的改良以及材料(从 63/37 锡铅合金改为 Sn-Cu-Ni 合金)的更换,因此无铅喷锡仍然是无铅制程的首选。

缺点:

以下是该段落的简体中文翻译:

(a) 平整度差,影响 find pitch(即最小可分辨间距),在 SMT(表面贴装技术)装配时容易发生锡量不一致的问题,从而容易造成短路或因锡量不足导致焊接不良的情况。

(b) 喷锡板在 PCB(印制电路板)制程时容易产生锡球(Solder Ball),这会导致 SMT 装配时发生短路现象。

浸银 Ag

优点

以下是该段落的简体中文翻译:

(a) 平整度好,适合 SMT(表面贴装技术)装配作业。

(b) 适合无铅制程。

(c) 是未来无铅制程的有力候选者。

缺点:

以下是该段落的简体中文翻译:

(a) 焊锡强度不如 OSP(有机保焊膜)或 HASL(热空气整平锡)。

(b) 基本上不宜进行烘烤(Baking),如果必须烘烤,则需在 110°C 下不超过 1 小时完成

以免影响焊锡性能。

(a) 在空气中怕氧化,更怕氯化和硫化,因此存储和作业场所绝对不能有酸、氯或硫化物。因此,在作业时希望可以参照 OSP 的做法,在打开包装后 24 小时内完成焊接(最长也需在 3 天内完成),以避免因水分问题需要烘烤时又被上述条件限制而陷入两难境地。

(b) 包装材料不得含有酸性和硫化物。

浸锡

优点

(a) 平整度好,适合 SMT(表面贴装技术)装配作业。

(b) 可用于无铅制程。

缺点

(a) 焊锡强度比浸银还要差。

(b) 本是无铅制程的明日之星,但在储存期间及经过 IR Reflow(红外再流焊)后,IMC(金属间化合物)容易生长过厚,从而造成焊锡性能不佳。

(c) 基本上不宜进行烘烤(Baking),如果必须烘烤,则需在 110°C 下不超过 1 小时完成,以免影响焊锡性能。

(d) 希望能参照 OSP(有机保焊膜)的做法,在打开包装后 24 小时内完成焊接(最长也需在 3 天内完成),以避免因水分问题需要烘烤时又被上述条件限制而陷入两难境地。

化鎳浸金ENIG

优点

(a) 平整度好,适合 SMT(表面贴装技术)装配作业。

(b) 由于金的导电性特性,对于需要良好接触的板周边或对于按键类产品如手机等仍然是最佳的选择。化镍浸金 ENIG 可用于无铅制程。

缺点:

(a) 焊锡强度最差。

(b) 容易在 BGA(球栅阵列)处焊接后产生裂痕,其原因可能是焊锡强度先天就很差,装配线的操作空间较小,也可能是 PCB(印制电路板)上的镍容易氧化,操作空间同样很小,因此 PCBA(印刷电路板组件)和 PCB 之间常常为此问题产生争议。

化镍浸金加保焊剂 ENIG + OSP

优点

(a) 这是一种改良型的化镍浸金做法,其目的是在需要导电接触的区域或按键区域保留化镍浸金,而在需要焊接的地方或重要的焊接位置如 BGA(球栅阵列)处改为 OSP(有机保焊膜)作业。这样一来既能保留化镍浸金的最佳导电性能,又能保持 OSP 的最佳焊锡强度。目前手机板大部分采用此种方式进行作业。

(b) 平整度好,适合 SMT(表面贴装技术)装配作业。

(e) 适合无铅制程。

缺点:

(a) 其缺点与保焊剂 OSP(有机保焊膜)相同。

(b) 由于是两种表面处理方式,PCB(印制电路板)的作业及流程较多,制程也更为复杂,成本增加,价格较高在所难免。

化金、化錫、化銀、OSP吃錫性及四項制程缺点:

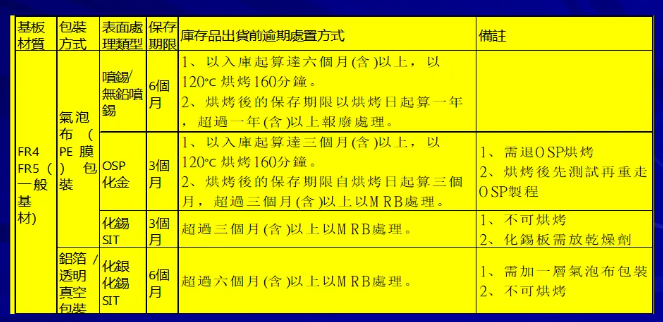

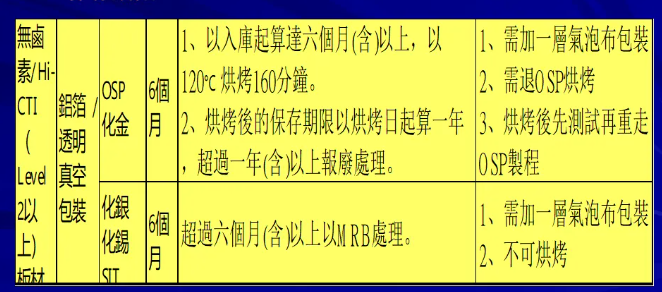

无铅喷锡、OSP、化金、化银、化锡的保存期限及保存條件

保存期限

无铅喷锡、OSP、化金、化銀、化錫的保存期限及保存條件:

保存條件溫度在35℃以下

湿度在70%以下

OSP超过3个月重工作业的可靠性:

OSP重工作的品质检验包括

1.测量膜厚

2.切片测量铜厚

3.沾锡天平

4.焊锡性测试(Solder Pot & Wave Soldering, IPC TM -650)。