首页/新闻动态/影响低温共烧陶瓷(LTCC)材料热导率的关键因素分析

影响低温共烧陶瓷(LTCC)材料热导率的关键因素分析

2024-09-09 10:18:10

178

低温共烧陶瓷技术LTCC是一种以微晶玻璃或玻璃/陶瓷两相复合材料为基础的新型微电子封装技术。LTCC 技术以其优异的电学、热学、机械及互联特性,已成为新一代无源器件小型化、集成化、多功能化及系统级封装的首选方式,被广泛应用于各种微电子器件领域,如高精度片式元件、无源集成功能器件、无源集成基板及微电子功能模块等封装制品中。近年来,5G/6G移动通信、虚拟现实、人工智能等新兴技术的涌现为 LTCC 材料的发展带来了全新的机遇。

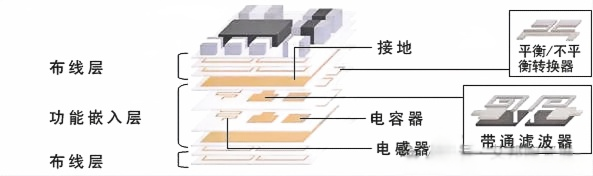

LTCC 技术是一种先进的无源集成及混合电路封装技术,与其他集成电路封装技术相比显示出巨大的优越性,能够显著提高多层微电路芯片封装设计的灵活性。LTCC 技术的特点: (1)介电性能的可调控性。LTCC 材料在拥有较低的介电损耗的同时可以通过调节原料成分及其配比调控介电常数,适配于不同需求的基板,提高电路设计的活性。 (2)较低的烧结温度。LTCC 技术可以在低温条件下进行烧结,降低能耗,从而避免高温对电子元件和材料的损害。 (3)高密度导线布线能力。LTCC 工艺优化了线宽间距使其更小,可以实现更加紧密的布线结构,提供更高的导电率和更好的信号传输性能。 (4)可以实现无源件的集成。通过内埋的方式减少电感、滤波器等元件数量,以此提升封装密度与可靠性。 (5)具有良好的工艺兼容性。能够与多种材料组合,并与层布线技术相互兼容,得到高性能的混合多芯片组件,实现更加高效和灵活的设计和生产。

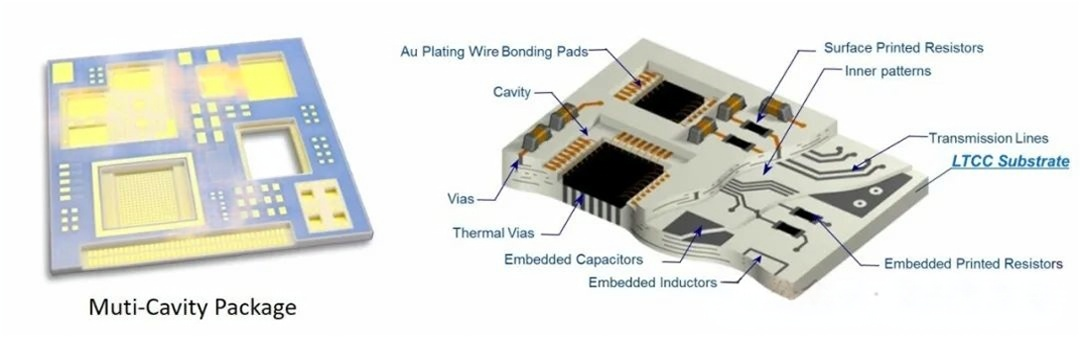

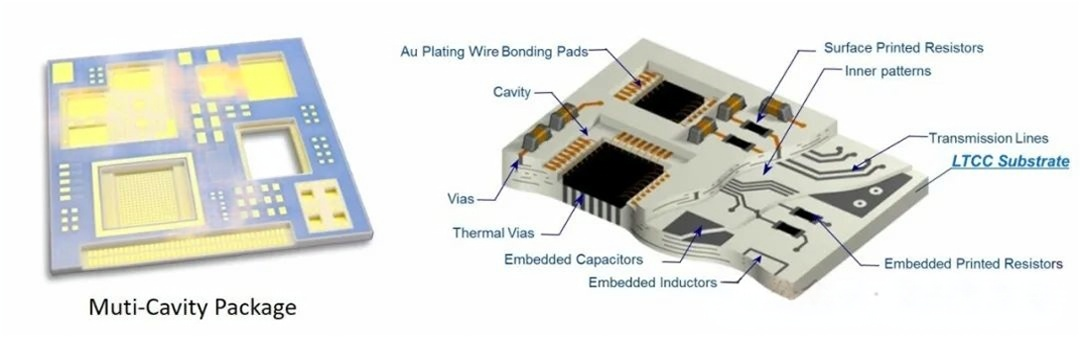

图 LTCC 封装基板