首页/新闻动态/功率电子封装陶瓷基板:DBC、AMB与DPC的工艺、性能及选型指南

功率电子封装陶瓷基板:DBC、AMB与DPC的工艺、性能及选型指南

2026-01-04 16:41:12

183

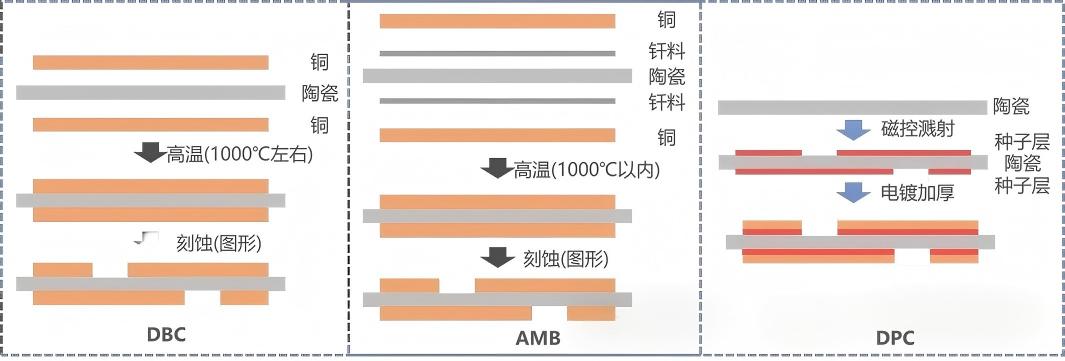

本次将对功率模块封装中三种主流的双面覆铜陶瓷基板——直接覆铜(DBC)、活性金属钎焊(AMB)和直接镀铜(DPC)进行综合对比分析。以下从工艺、性能及适用范围等维度展开系统比较,以便为不同应用场景的基板选型提供参考。

一、工艺特点

| 基板类型 | 关键工艺步骤 | 核心结合机制 |

|---|---|---|

| DBC | 铜箔与陶瓷在高温下(≈1065℃)共晶氧化,随后刻蚀形成线路图形 | Cu₂O 与氧化物陶瓷的高温共晶反应 |

| AMB | 使用活性钎料(Ag-Cu-Ti)在真空炉中钎焊铜层与陶瓷,再刻蚀图形 | 活性钎料与陶瓷形成的冶金结合 |

| DPC | 陶瓷表面溅射种子层(Ti/Ni,nm级)→ 光刻图形 → 电镀铜加厚 → 去胶/刻蚀种子层 | 物理附着+化学键合(种子层与陶瓷间) |

二、性能对比

| 维度 | DBC | AMB | DPC |

|---|---|---|---|

| 图形精度 | 较低(受限于蚀刻深宽比,通常线宽≥铜厚) | 与 DBC 类似,受限蚀刻工艺 | 高(光刻定义图形,线宽可达数十μm) |

| 导热性能 | 取决于陶瓷(常用 Al₂O₃、AlN) | 优(可适配 AlN、Si₃N₄ 等高导热陶瓷) | 取决于陶瓷,但界面热阻略高 |

| 机械强度 | 较高(共晶反应形成化学结合) | 最高(活性钎料形成强冶金结合) | 较低(依赖种子层附着) |

| 热循环可靠性 | 良好 | 优异(尤其适用于高温大功率场景) | 一般(金属-陶瓷界面为薄弱点) |

| 成本 | 低(工艺简单、材料成本低) | 高(钎料贵重、需真空设备) | 中(涉及半导体工艺,工序多) |

说明:

图形精度:DPC 采用半导体工艺,适用于高密度布线;DBC/AMB 因铜厚较大(通常 100–300 μm),蚀刻精度受限。

导热与陶瓷适配性:DBC 通常用于 Al₂O₃、AlN 等氧化物或氮化物陶瓷;AMB 因活性钎料对非氧化物陶瓷(如 Si₃N₄)浸润性好,成为高导热、高强度 Si₃N₄ 的首选工艺。

机械强度:AMB 因钎料与陶瓷形成 TiN、TiSi 等化合物,结合强度显著高于 DBC 的氧化共晶界面;DPC 依靠溅射种子层结合,强度相对最低。

三、适用范围与选型建议

| 应用场景 | 推荐方案 | 理由 |

|---|---|---|

| 中低功率、成本敏感 | Al₂O₃-DBC | 成本低,工艺成熟,满足一般散热与绝缘需求 |

| 高精度线路(如光电、射频) | DPC(AlN/ Al₂O₃) | 图形精度高,适合微细线路与高频信号传输 |

| 高功率、高可靠、高导热 | AMB(Si₃N₄/AlN) | 结合强度高、热循环性能优,适用于电动汽车、轨道交通等严苛环境 |

| 高频/微波封装 | DPC 或 薄铜 DBC | 对线路精度要求高,DPC 可实现精细阻抗控制;薄铜 DBC 也可兼顾一定精度与成本 |

四、总结

DBC:性价比高,适用于多数常规功率模块,是中功率应用的主流选择。

AMB:高性能、高可靠,面向大功率、高散热、机械应力大的高端领域。

DPC:高精度、薄线路,适合光电集成、微波组件等对图形精度要求高的场景。

注:高温/低温共烧陶瓷(HTCC/LTCC)因工艺特性与成本因素,在功率模块中应用较少,此处未纳入对比。

希望本次对比能为您在封装基板选型时提供清晰的参考。如有进一步的技术细节需要探讨,欢迎随时找百能云板陶瓷技术人员进行交流。

下一篇:陶瓷基板的封装工艺与应用