什么是HDI?一文看懂HDI 设计基础知识和HDI PCB制造过程

高密度互连(HDI)印刷电路设计和制造始于1980年,当时业界为了应对电子设备小型化、功能集成化的需求,开始探索减少过孔尺寸、增加布线密度的方法。随着技术的进步,HDI PCB板的制造工艺不断演进,其中包括了激光钻孔、埋盲孔技术、微细线路和多阶互连技术等创新手段。

在规划HDI PCB板设计时,需要克服一些设计和制造挑战。以下是您在设计HDI PCB时可能遇到的挑战的简短列表:

借助基于规则驱动型设计引擎构建的正确布局和布线工具集,您可以打破PCB设计中的常规规则,创建具有极高互连密度的强大PCB。当您使用专为HDI PCB板设计而构建的高级PCB设计软件时,使用高密度的PCB布线和具有精细间距的元件会变得很容易。

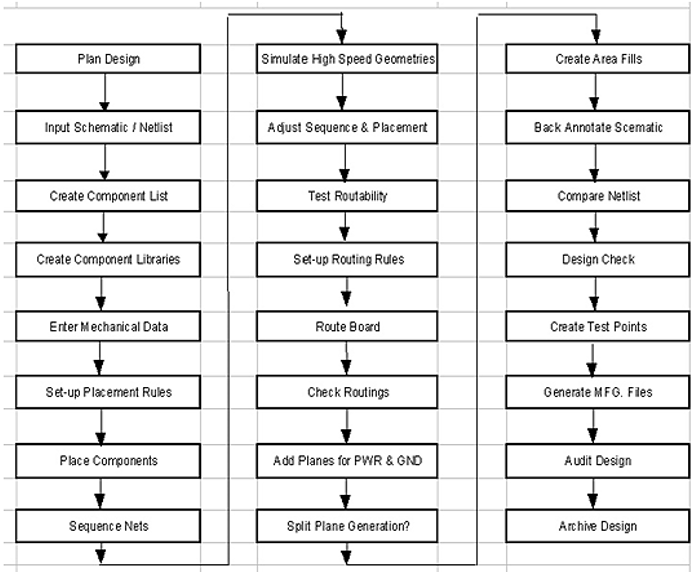

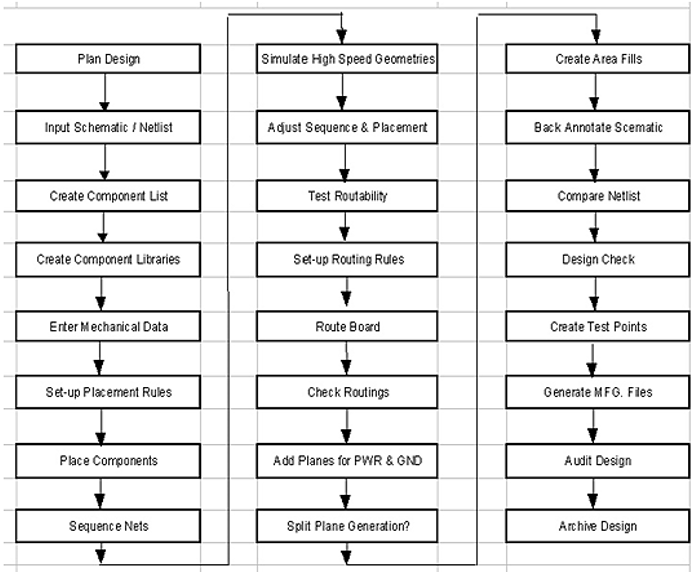

在某些简单但重要的方面,HDI制造过程不同于传统的PCB制造过程。此处重要的一点是,制造商的限制将限制设计的自由度,并将限制电路板的布线方式。您的设计软件仍然可以使用更细的布线、更小的过孔、更多的层数和更小的元件,但适应制造设计(DFM)要求意味着在您的设计软件中利用自动化。确切的DFM要求取决于制造过程和用于建造电路板的材料。在我们考虑可靠性要求时,DFM要求也变得很重要。电介质使用的化学物质是否与核心基板材料使用的当前化学物质兼容?电介质是否具有可接受的镀铜附着力?(许多原始设备制造商[OEMs]希望每1盎司[35.6 µm]的铜>6 lb./in. [1.08 kgm/cm]。)电介质是否会在金属层之间提供足够且可靠的电介质间距?电介质能否为导线接合和重新设计提供理想的“高”Tg?是否能承受多层SBU(即焊层浮动、加速热循环、多次回流)的热冲击?HDI基板中使用了九种不同的通用介电材料。IPC斜线表(如 IPC-4101B 和 IPC-4104A)涵盖了其中很多种,但仍有很多尚未由IPC标准指明。材料如下:HDI PCB板设计过程如下所示。HDI的布线效率取决于叠层、过孔架构、零件放置、BGA扇出和设计规则。HDI布局规划中的最重要部分是考虑布线宽度、过孔尺寸以及BGA元件的布置/迂回布线。

请与您的板厂核实,以确定其HDI PCB制造的制造方法。您需要确定其制造方法的限制,因为这会影响您可以放置在布局中的特征尺寸。BGA元件上的颗粒间距将决定您需要使用的过孔尺寸,然后决定创建电路板所需的HDI制造过程。HDI PCB的一个核心特征是微孔,需要精确设计以适应层间布线。

典型的PCB制造过程涉及许多步骤,但HDI PCB制造使用了一些其他电路板可能不使用的特定步骤。HDI电路板设计过程像许多其他过程一样开始,其中

使用电路板上最大的BGA元件,或者使用电路板上最大IC的接口+方向数,以确定布线所有信号所需的层数。联系您的制造厂以选择材料,并获取电介质数据以创建您的PCB叠层。根据层数和厚度,确定将用于通过内层布线信号的过孔类型。如果相关,请执行可靠性评估,以验证材料在装配加工和操作过程中不会因应力互连而断裂。根据制造商的能力和可靠性要求(泪滴、布线宽度、间隙等需要)确定设计规则,以确保可靠的制造和装配。叠层创建和设计规则的确定是关键点,因为它们将决定电路板布线的能力和最终产品的可靠性。完成以上关键点后,设计师就可以在ECAD软件中将其制造商DFM要求和可靠性要求作为设计规则来实施。在前端执行此操作非常重要,它将有助于确保设计可靠、可布线和可制造。

尽管与HDI PCB中的间隙有关的DFM要求相当严格,但可以通过利用PCB设计软件中的设计规则来满足这些要求。在布局和布线之前需要收集一些重要的DFM要求,包括:

您的设计工具对于设计HDI电路板以满足这些DFM要求至关重要。使用正确的设计工具集,在HDI PCB中布线阻抗控制线路非常容易。您只需创建阻抗配置文件并定义所需的线路宽度,同时牢记制造商的DFM指南。布线软件中的在线DRC引擎将在您创建HDI布局时检查布线。确保获得制造商过程的一套完整规范,以确保您已考虑所有相关的HDI DFM规则。

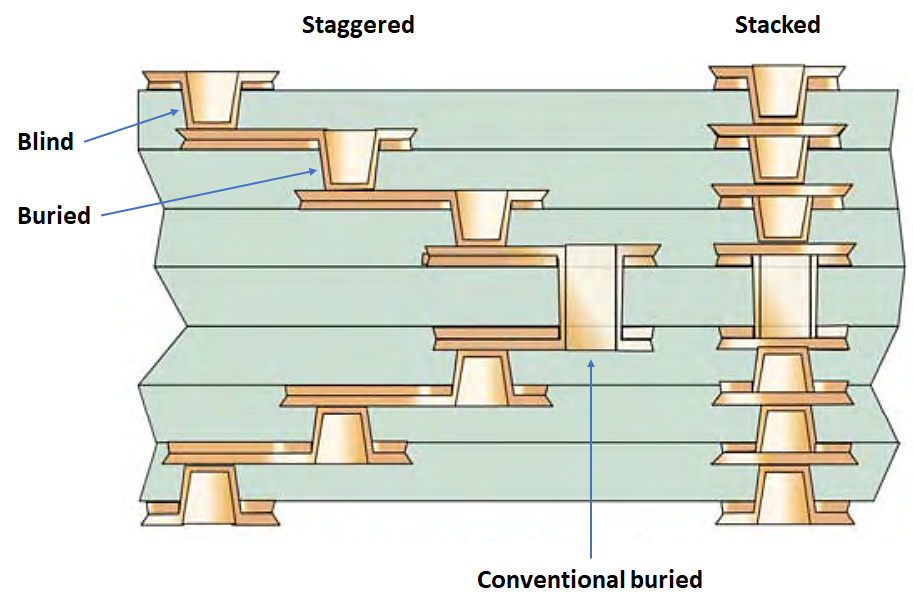

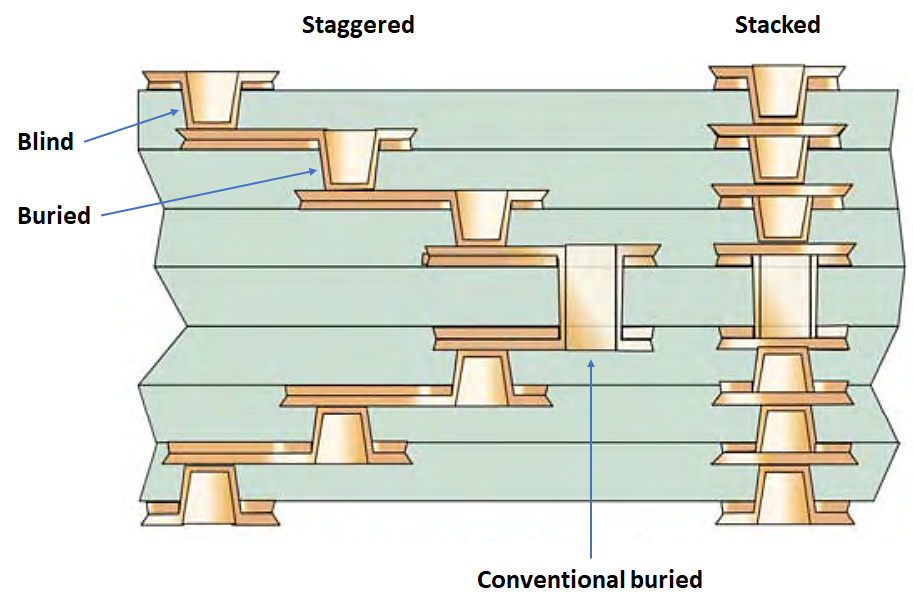

下图所示为HDI PCB布局和布线中使用的经典过孔类型。这些过孔类型的纵横比较低(理想情况下)小于1,尽管一些制造商可能会提供高达2的纵横比的可靠性声明,包括叠层微孔。在PCB叠层的中心是一个传统的埋孔,以通过较厚的核心层提供连接;因为将进行机械钻孔,所以该内层埋孔可以具有更大的纵横比。确定层数和电介质厚度后,设计人员就可以根据上方列出的纵横比限制来设计过孔。遵守微孔的这些纵横比限制是可靠性的重要组成部分,特别是当这些电路板通过回流时,或者是部署在反复热/机械冲击和循环的环境中时。

顺序层压过程主要用于逐层构建HDI叠层结构。通常,该技术可用于任何多层PCB,但对于HDI尤其重要。这是因为高密度、非常薄的电介质是在厚内芯板周围的单层中形成,因此层压将分多个步骤以构建叠层。顺序层压过程。该操作包括以下步骤:

光阻剂沉积和曝光:用于定义要蚀刻的区域,将在层压板上留下导体图案。蚀刻和清洗:目前行业标准的蚀刻剂是氯化铁溶液。蚀刻后,可以回收剩余的光阻剂并清洁所产生的导体模式。过孔形成和钻孔:需要使用机械或激光钻孔以界定过孔。对于高过孔密度,过孔可以通过化学方法移除。过孔金属镀层:定义过孔后,它们就会进行金属镀层以形成连续的导电互连。堆叠:在外层加工之前,将层堆至多个层压循环以构建堆叠。您可以在下方“金属镀层”部分中查看构建过程的流程图。

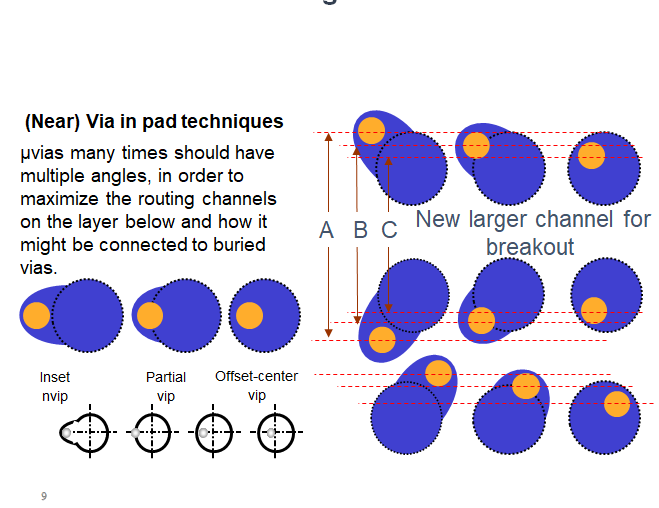

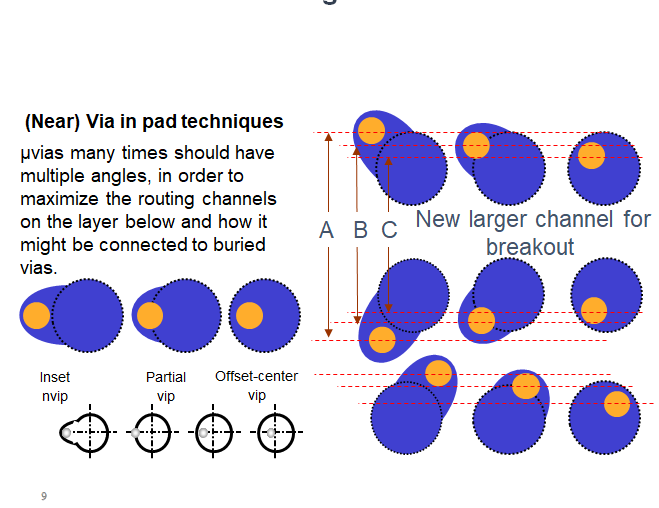

HDI PCB所需的互连通常会达到机械钻孔可放置在PCB中的过孔尺寸的下限。一旦过孔小于6 mil,就需要一种替代的过孔形成过程,以在层间放置微孔。由于填充镀微孔是HDI PCB上的标准特征,因此它们可用于盘中孔的设计方法,以帮助提高密度。盘中孔是一种将更多元件封装到设计中的简单方法,因为它们提供了从元件导线到内层的直接连接。每当存在有关微孔的可靠性问题时,还可以使用近盘技术,即从微孔上取出非常小的迹线部分并接触微孔。这就完成了与内层的连接,并提供了一个更大的分路通道,以防钻头的移动与所需的钻击位置产生偏差。

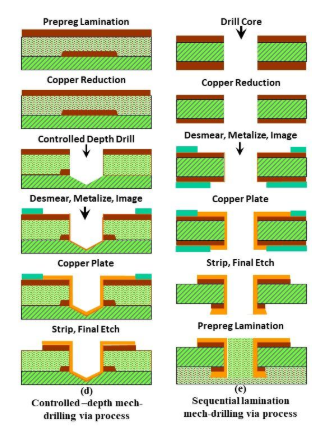

在顺序层压过程中,HDI PCB中的每一层都将经过金属镀层、填充和电镀加工。由此产生的过孔在内部主体中必须没有空隙,颈口周围必须有足够的镀层,这样才能在回流循环和操作过程中避免开裂。HDI制造中使用了四种过孔金属镀层加工。方法如下:可以钻取更大的过孔,但由于需要较慢的钻孔速度,吞吐量较低,其成本最终会超过激光钻孔成本。激光钻孔是迄今为止最流行的微孔形成工艺,但它并不是最快的过孔形成过程。小孔的化学蚀刻是最快的,估计速度为每秒 8,000 到 12,000 个过孔。等离子孔形成和光孔形成也是如此。

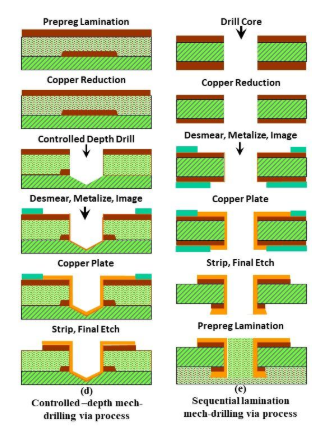

在激光钻孔中,使用高注量光束在PCB层压板上放置一个孔。激光能够烧蚀介电材料并在拦截铜电路时停止,因此它们非常适合创建深度受控的盲孔。激光能量的波长处于红外和紫外线区域。光束点尺寸小至约20微米如果电路板中的过孔足够宽以进行钻孔,则可以使用受控的钻孔步骤来放置过孔。这需要一个中间顺序层压步骤来粘合两层电路板,然后进行钻孔和电镀以界定过孔管、与内层的连接以及上层的着陆焊盘。这些过孔也可能在下一个顺序层压步骤之前被填充(如果它们位于内层),或者在保留在外层的情况下选择不填充。整体钻孔和顺序过程如下所示。

HDI PCB工艺比传统的刚性PCB加工步骤更先进,但它们仍然使用您用于典型刚性PCB的同一组制造数据。完成HDI PCB布局并通过DFM审查后,即可为制造商和装配商准备可交付成果。