首页/新闻动态/PCB高速高频设计必看:Dk与Df两大核心材料参数,你真的懂吗?

PCB高速高频设计必看:Dk与Df两大核心材料参数,你真的懂吗?

在5G通信、汽车雷达、高端服务器等电子设备飞速迭代的今天,“高速”“高频”早已不是行业新词,而是产品竞争力的核心指标。而支撑这些设备稳定运行的PCB(印制电路板),其核心性能往往被两个关键材料参数所决定——Dk(介电常数)和Df(介质损耗因子)。

很多工程师在选材时,对着供应商提供的数据表一脸困惑:Dk和Df到底是什么?数值高低对设计有什么影响?不同场景该怎么选?今天,我们就用最通俗的语言,拆解这两个PCB设计的“基石参数”,帮你避开选材坑,精准匹配产品需求。

一、先搞懂核心:Dk与Df,到底是什么?

简单来说,Dk和Df都是衡量PCB基板介电性能的核心指标,直接决定信号在板材中的“传输表现”。我们可以用一个生活化的比喻理解二者的区别:

把PCB基板比作一条“信号高速公路”,信号就是行驶在公路上的汽车。那么——

Dk(介电常数):相当于公路的“平整度”。平整度越好(Dk值越低、越稳定),汽车(信号)行驶得越快、越平稳,不会出现“颠簸”(信号反射、时序错乱);

Df(介质损耗因子):相当于汽车的“油耗”。油耗越低(Df值越低),汽车(信号)能行驶的距离越远,能量损耗越少,不会中途“趴窝”(信号衰减、畸变)。

为了更清晰对比,我们整理了一张核心特性表,一目了然:

特性维度 | Dk(介电常数,εᵣ) | Df(损耗因子,tan δ) |

|---|---|---|

物理本质 | 材料存储电能的能力,表征电场传播阻力 | 材料电能损耗(转化为热能)的倾向 |

核心影响 | 信号传播速度、阻抗匹配精度 | 信号衰减(插入损耗)、功率效率、信号清晰度 |

设计关注点 | 时序控制、减少信号反射 | 损耗预算、传输距离、系统散热 |

频率敏感性 | 随频率升高略有下降,稳定性是关键 | 频率越高,损耗放大越明显(高频场景致命) |

二、深度拆解:Dk——信号“跑得快、跑得准”的关键

1. Dk的核心作用:决定信号传输的“速度与稳定性”

Dk的核心价值,在于它直接影响信号在PCB中的传播速度和特性阻抗。根据行业公式,信号传播速度与√Dk成反比:Dk值越低,信号跑得越快;Dk值越稳定,阻抗匹配越精准,信号就不会出现“反射”“串扰”等问题。

这里有一个容易被忽略的点:设计中真正需要关注的是“有效Dk”,而非供应商标注的“核心Dk”。有效Dk会受玻璃纤维编织效应、树脂含量、铜箔粗糙度、叠层结构等多种因素影响,这也是为什么同样是FR-4材料,不同厂家的产品在高速场景下表现差异很大。

2. 不同材料Dk值参考(@1GHz,实用收藏)

材料类型 | Dk典型范围 | 适配场景 |

|---|---|---|

标准FR-4 | 4.2 - 4.8 | 信号速率<5Gbps,如普通消费电子、低频模拟电路 |

中速专用材料 | 3.2 - 3.8 | 信号速率5-25Gbps,如DDR4/5、PCIe 4.0设备 |

高速/射频专用材料(含陶瓷基板) | 2.2 - 3.2 | 信号速率>25Gbps、毫米波射频、汽车雷达等高端场景 |

三、深度拆解:Df——信号“跑得远、跑得清”的保障

1. Df的核心作用:决定信号传输的“续航与清晰度”

如果说Dk关乎“速度”,那Df就关乎“续航”。Df表征的是材料在交变电场下的能量损耗比例,损耗的电能会转化为热能,不仅会导致信号衰减,还会影响PCB的长期可靠性。

尤其在高频场景下,Df的影响会被无限放大:插入损耗与频率(f)×Df成正比,比如112Gbps SerDes信号,使用低Df材料(<0.005)比标准FR-4(0.015-0.025)的信号衰减降低60%以上,这也是为什么高端射频、超高速设备必须选用低Df材料。

2. 不同材料Df值参考(@1GHz,实用收藏)

材料类型 | Df典型范围 | 适配场景 |

|---|---|---|

标准FR-4 | 0.015 - 0.025 | 低频、短距离传输,对信号质量要求不高的场景 |

低损耗材料 | 0.005 - 0.010 | 5-25Gbps高速数字电路,如高端服务器、工业控制设备 |

超低损耗材料(含陶瓷基板) | <0.005(最低可至0.001) | >25Gbps超高速电路、毫米波射频、汽车雷达等高端场景 |

四、实战指南:不同场景如何精准选材?

很多工程师选材时会陷入“唯参数论”:只看Dk/Df数值高低,忽略实际应用场景。其实,选材的核心是“匹配”——根据信号速率、工作频率、传输距离,结合成本、工艺适配性,找到最优解。

这里给大家整理了一份可直接落地的场景化选材建议,结合百能云板(Kinji)的产品体系,供大家参考:

应用场景 | Dk/Df核心要求 | 推荐材料/产品 |

|---|---|---|

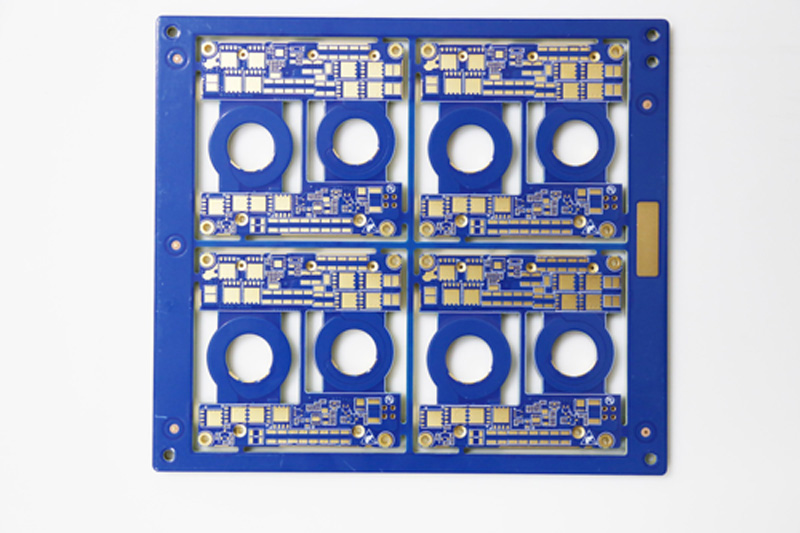

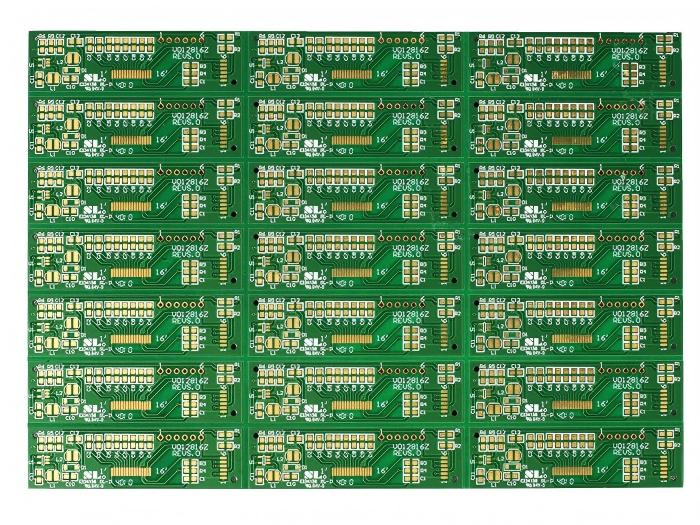

普通消费电子(如路由器、机顶盒,<5Gbps) | Dk稳定,Df常规损耗即可 | 标准FR-4多层板 |

高端服务器、工控设备(5-25Gbps) | Dk低且稳定(3.2-3.8),Df低损耗(0.005-0.010) | HDI板、高多层高速板 |

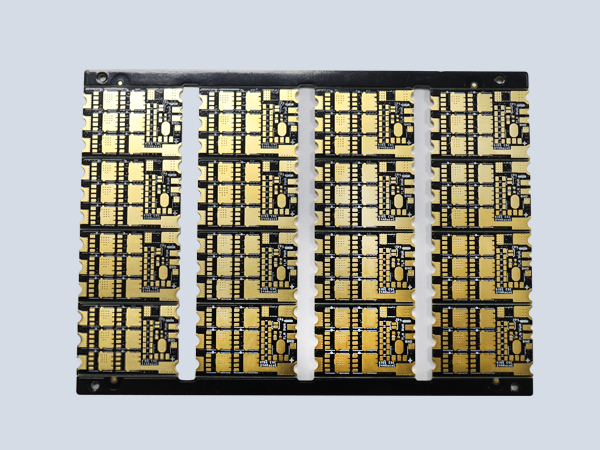

汽车雷达、毫米波通信(>25Gbps) | Dk极低且稳定(2.2-3.2),Df超低损耗(<0.005) | 陶瓷基板、高端射频PCB |