PCB嵌埋式工艺的优势与应用全解析

在消费电子轻薄化、通信设备高频化、汽车电子高可靠化的浪潮下,传统PCB表面贴装(SMT)工艺正面临“空间不足、信号衰减、可靠性瓶颈”三大挑战。当手机、智能穿戴、5G基站等产品对集成密度的要求突破物理极限时,一种能将元器件“藏”进PCB内部的创新技术——PCB嵌埋式工艺,逐渐成为高端电子制造的核心解决方案。

作为深耕PCB行业多年的制造商,百能云板始终聚焦先进工艺研发,今天就带大家全面拆解嵌埋式工艺的核心价值、应用场景与技术落地要点,看看它如何重塑电子产品的设计与制造逻辑。

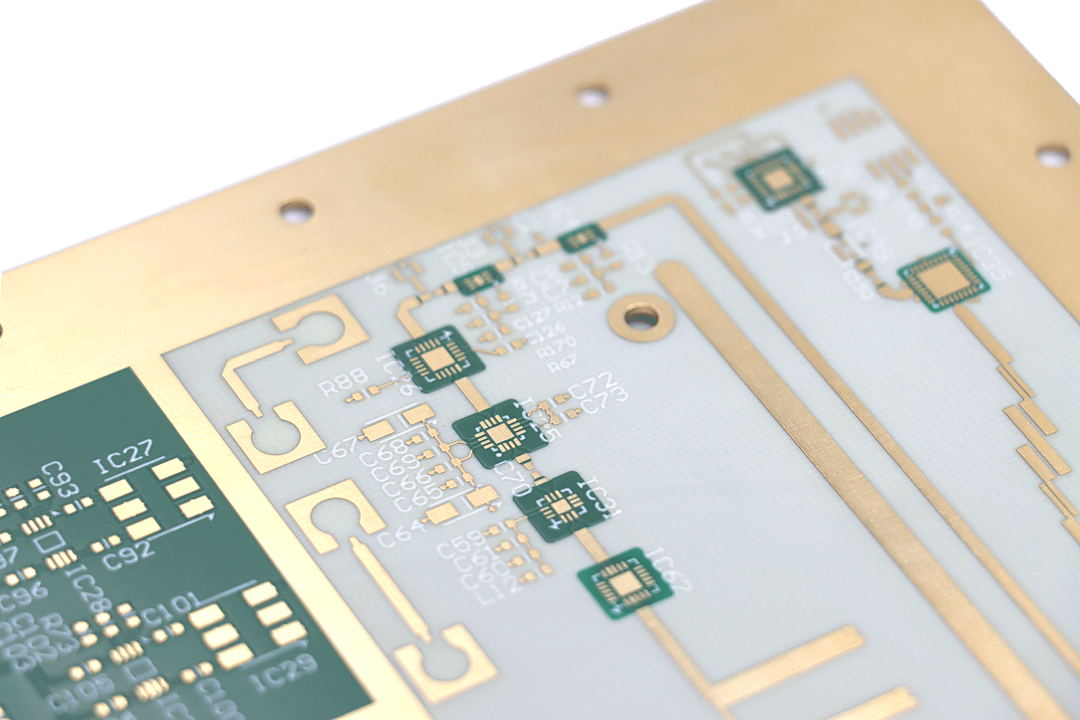

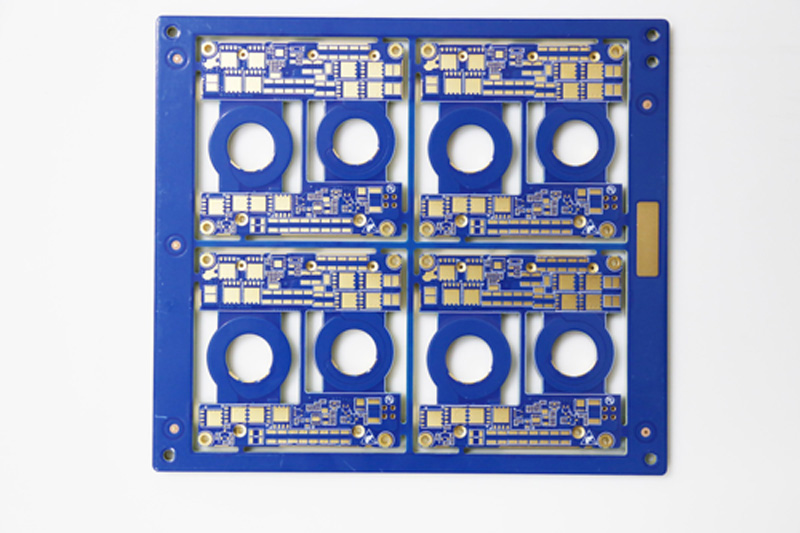

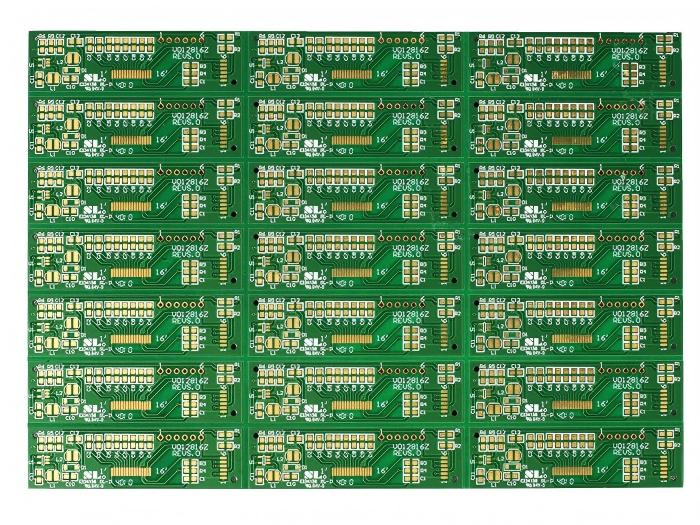

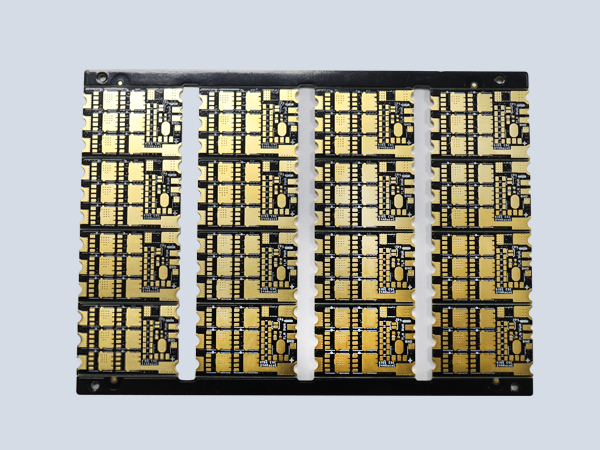

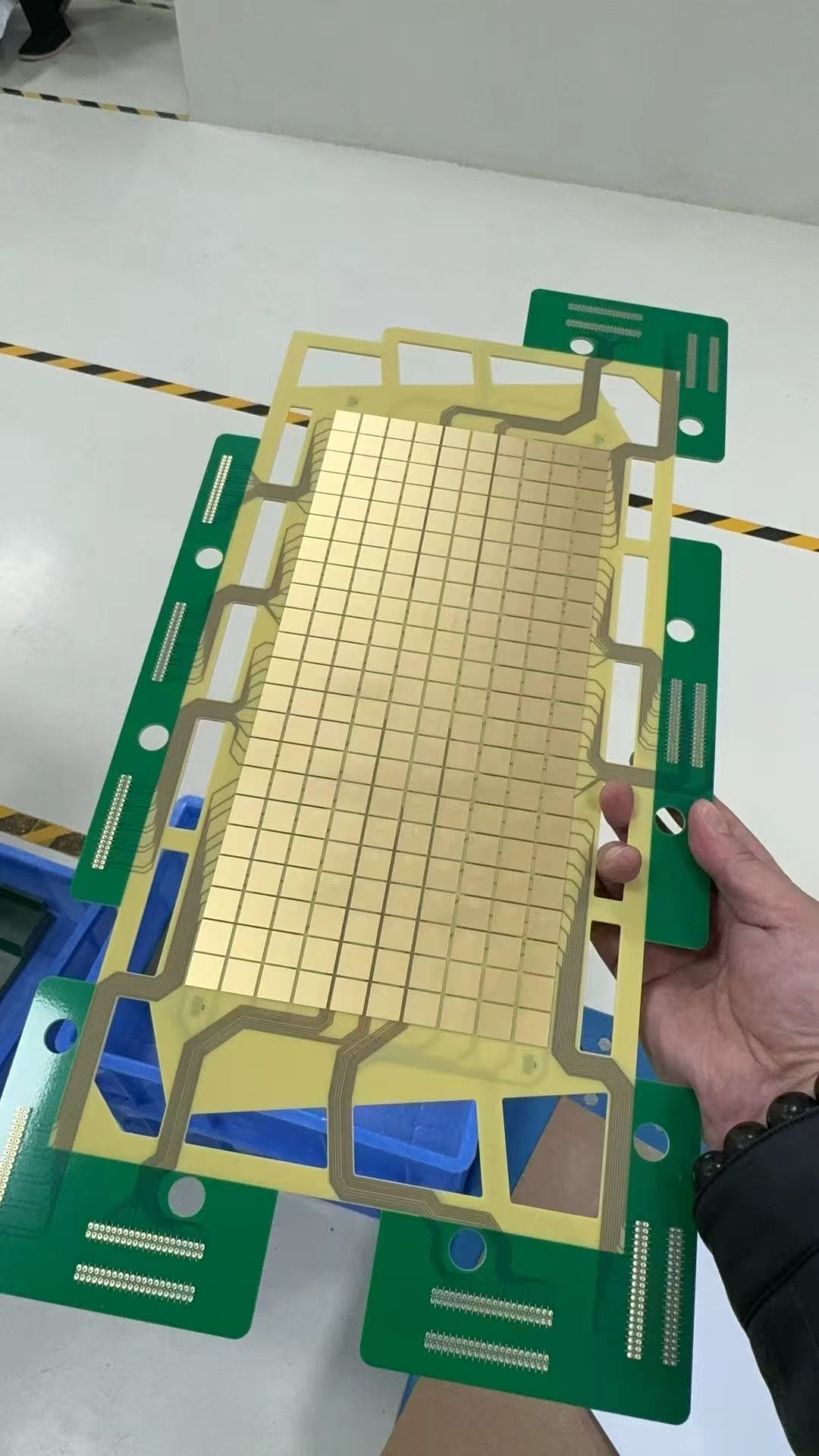

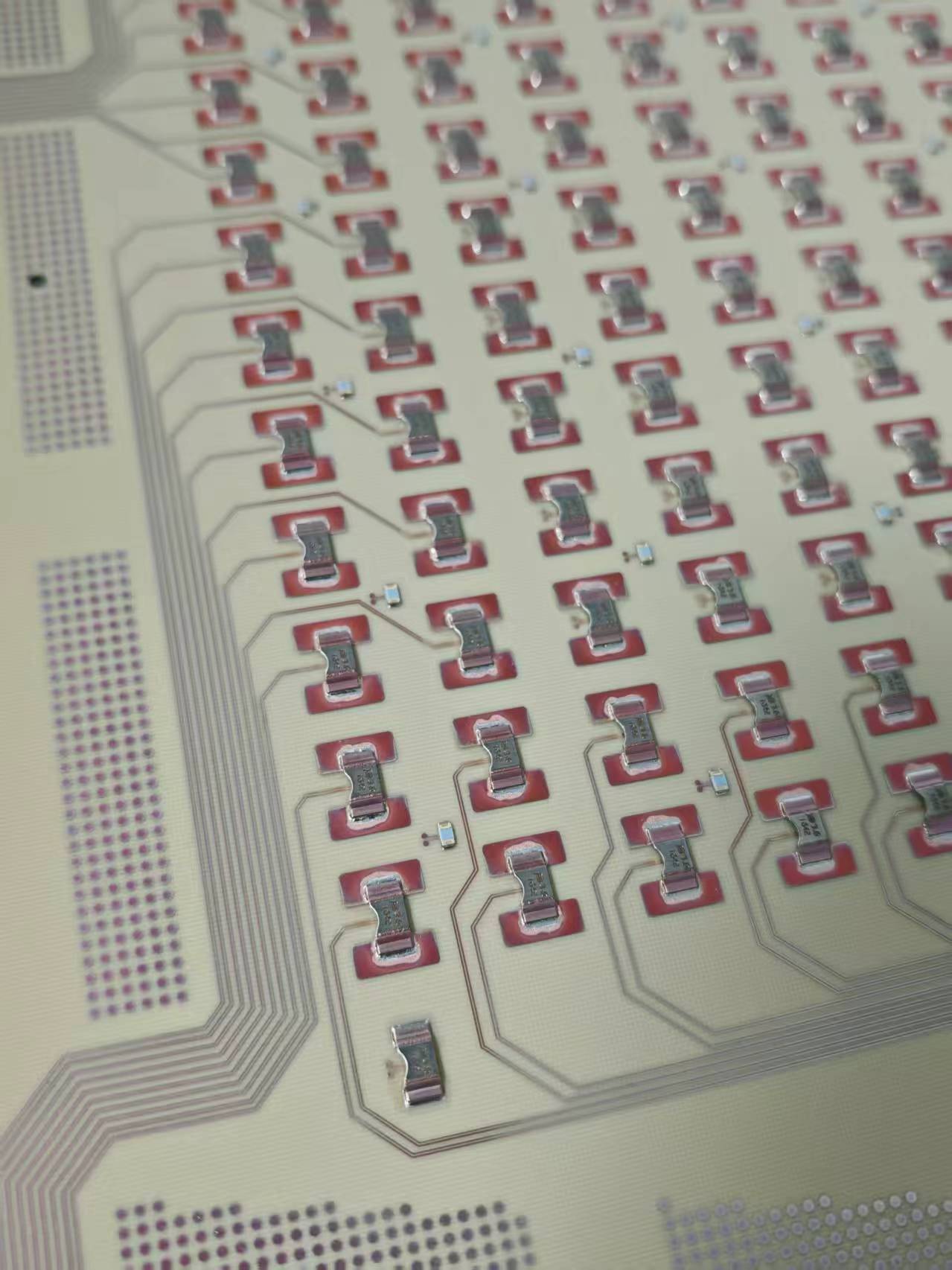

百能云板嵌埋式PCB产品

一、什么是PCB嵌埋式工艺?打破“表面贴装”的思维定式

简单来说,PCB嵌埋式工艺是将电阻、电容、电感等被动元器件,甚至二极管、微型芯片等主动元器件,通过开槽、精准放置、层压封装等流程,直接嵌入PCB基材内部,而非贴装在板件表面的先进制造技术。通过内层微盲孔、埋孔实现元器件与外部电路的电气连接,形成“元器件-基材-电路”一体化的结构。

与传统工艺相比,这种“内嵌式”设计彻底跳出了“表层空间竞争”的局限——不再需要为贴片元器件预留大面积表层区域,也无需担心引线过长带来的性能损耗,为电子产品的小型化与高性能升级打开了新通道。

二、嵌埋式工艺vs传统工艺:5大核心优势,重构产品竞争力

在海外市场调研中,我们发现客户对PCB的核心诉求集中在“更小尺寸、更优性能、更高可靠性、更低综合成本”四大维度。而嵌埋式工艺恰好精准匹配这些需求,其核心优势可总结为以下5点:

1. 极致空间优化,助力产品“瘦身”

传统PCB的表层空间被大量贴片元器件占据,往往导致板件尺寸无法缩小,或不得不牺牲部分功能集成。嵌埋式工艺可释放20%-30%的表层空间,使PCB整体面积缩小15%-25%。这对于智能手表、无线耳机、植入式医疗设备等对尺寸敏感的产品而言,几乎是“刚需级”技术——例如一款智能手表的主控板,采用嵌埋电阻电容后,可腾出更多空间容纳更大容量电池或更复杂的传感器模块。

2. 高频高速性能跃升,适配5G/毫米波时代

随着5G通信、汽车雷达、射频模块等应用的普及,信号完整性成为产品成败的关键。传统工艺中,元器件通过长引线与电路连接,容易产生寄生电感、电容,导致高频信号衰减、串扰严重。

嵌埋式工艺将元器件与内层电路直接互联,连接路径从毫米级缩短至微米级,大幅降低寄生参数,信号延迟减少30%以上,电磁干扰(EMI)抑制能力显著提升。这也是为何海外5G基站设备、高端射频模块制造商,越来越倾向于采用嵌埋式工艺的核心原因。

3. 可靠性翻倍,适配恶劣应用环境

对于汽车电子、工业控制、航空航天等领域的客户而言,PCB的可靠性直接关系到产品安全与使用寿命。传统表面贴装的元器件,依赖焊点固定与连接,在振动、冲击、高低温循环等恶劣工况下,极易出现焊点开裂、元器件脱落等故障。

嵌埋式工艺中,元器件被PCB树脂基材完全包覆,相当于拥有了“天然防护层”,既能抵御粉尘、湿气、化学腐蚀,又能缓冲机械应力,焊点数量减少40%以上,产品故障率显著降低。百能云板的测试数据显示,采用嵌埋式工艺的汽车ADAS模块PCB,在-40℃~125℃高低温循环测试中,使用寿命较传统工艺延长2倍以上。

4. 热管理效率升级,解决功率器件散热难题

功率器件、高集成模块的散热问题,一直是电子设计的痛点。传统工艺中,表面元器件的热量需通过表层焊盘向基板传导,散热路径单一,易形成局部热点;而嵌埋式元器件贴近PCB内层基材,垂直散热路径更短,配合高导热PP材料、内层散热铜箔、金属化散热孔,可构建多维散热通道,加速热量均匀扩散,缓解局部过热问题。

5. 简化组装流程,平衡综合成本

很多客户担心嵌埋式工艺的成本过高,但从全流程来看,它能通过简化后续组装工序实现成本平衡:减少表层SMT贴装的元器件数量,缩短贴片、回流焊流程,降低贴片治具、辅料的消耗;同时,产品尺寸缩小后,运输、仓储成本也会相应降低。对于大批量生产的高端产品而言,嵌埋式工艺的综合成本优势会逐渐凸显。

三、哪些场景最适合采用嵌埋式工艺?精准匹配客户需求

嵌埋式工艺并非“万能解决方案”,但在消费电子、汽车电子等六大海外主流应用场景中,其“小型化、高可靠、优性能”的核心价值已得到充分验证。以下结合行业真实落地案例与量化效果,带大家直观感受嵌埋式工艺如何解决客户核心痛点,为产品创新赋能:

消费电子:极致轻薄与高频传输的双重突破——核心痛点:智能穿戴、折叠屏手机等设备对PCB尺寸、厚度要求严苛,同时需保障高频信号传输稳定。 案例:某全球领先智能手表品牌,其新一代产品需在1.2mm厚的主控板上集成20+颗被动元器件与射频模块,传统SMT工艺因表层空间不足导致功能取舍。采用百能云板嵌埋式工艺后,将电阻、电容等15颗无源器件内嵌于基材内部,释放30%表层空间,最终实现PCB厚度缩减至0.8mm,同时射频信号传输延迟降低25%,满足蓝牙5.3高频通信需求,产品续航提升12%(因空间释放适配更大容量电池)。此外,国内头部手机厂商的折叠屏机型,其铰链区域PCB采用嵌埋式工艺后,通过内嵌微型芯片与电感,解决了传统贴装器件在20万次弯曲测试中易脱落的问题,可靠性提升60%。

通信设备:5G/毫米波场景的信号完整性保障——核心痛点:5G基站、射频模块需应对高频信号衰减、EMI干扰等问题,同时追求高密度集成。 案例:某欧洲5G设备商的77GHz车载雷达模块,传统PCB因元器件引线过长导致信号插损超标(10GHz下插损>0.5dB/inch),无法满足探测精度要求。采用嵌埋式工艺将射频电感与电容内嵌,连接路径从毫米级缩短至微米级,寄生电感降低40%,最终信号插损控制在0.18dB/inch以内,雷达探测精度提升至±0.1°,完全适配自动驾驶感知需求。

汽车电子:恶劣工况下的高可靠性落地——核心痛点:ADAS系统、新能源汽车功率模块需承受高低温循环、振动冲击等恶劣环境,传统贴装器件焊点易失效。 案例:某全球Tier1汽车电子供应商,其ADAS域控制器PCB在-40℃~125℃高低温循环测试中,传统SMT工艺焊点故障率达8%,无法通过ISO 26262功能安全认证。采用嵌埋式工艺后,将核心功率器件与12颗电阻内嵌,焊点数量减少45%,经百能云板可靠性测试验证,高低温循环500次后故障率降至0.5%以下,使用寿命较传统工艺延长2倍以上,已批量配套特斯拉、小鹏等车企车型。另一案例:某新能源汽车逆变器,采用芯片内嵌式PCB技术后,杂散电感降至1nH以下,开关损耗减少30%,完美适配800V高压平台需求。

工业控制:复杂环境下的长期稳定运行——核心痛点:工业机器人、PLC设备需在粉尘、振动、宽温环境下长期工作,PCB可靠性直接影响设备停机成本。 案例:某德国工业机器人制造商,其关节控制器PCB因传统贴装电阻在高频振动下频繁脱落,年维修成本超百万欧元。采用嵌埋式工艺将关键电阻、电容内嵌后,元器件被树脂完全包覆,通过IP67防护等级测试,在2000Hz振动环境下连续运行10000小时无故障,设备维修成本降低90%。

医疗设备:小型化与生物相容性的平衡——核心痛点:便携式诊断仪器、植入式设备需兼顾PCB小型化、生物相容性与高可靠性。 案例:某海外医疗设备企业的便携式超声诊断仪,需将PCB集成于手掌大小的探测头内,同时需满足ISO 13485生物兼容认证。采用嵌埋式工艺后,将信号处理芯片与无源器件内嵌,PCB面积缩小25%,同时通过无卤素基材与OSP有机保护膜处理,耐热达288℃/10秒,完全符合医疗设备严苛要求,探测头续航提升20%。

航空航天:轻量化与抗辐射的双重适配——核心痛点:卫星通信、无人机系统对PCB轻量化、抗辐射、高集成度要求极高。 案例:某海外无人机企业的机载通信模块,传统PCB因元器件贴装密集导致重量超标,影响续航。采用嵌埋式工艺与陶瓷基板结合方案,将核心电路与无源器件内嵌,PCB重量减轻18%,同时通过抗辐射测试(总剂量100krad),在高空低气压环境下信号传输稳定性提升35%,满足航空航天应用标准。

四、嵌埋式工艺落地:从案例痛点到技术解决方案

嵌埋式工艺的落地,对PCB制造商的技术实力提出了更高要求,核心难点集中在“组件对准精度、层压工艺控制、互连可靠性、测试检验”四大环节。作为专注高端PCB制造的企业,百能云板通过以下技术积累,为客户提供稳定的嵌埋式工艺解决方案:

高精度定位:采用激光标记基准点+机器视觉定位技术,组件对准精度控制在±5μm以内,满足微型元器件嵌入需求;

优化层压工艺:定制真空层压曲线,分步升温升压,避免层压过程中出现气泡、树脂流动不均等问题,确保元器件封装紧密;

可靠互连保障:采用激光钻孔+等离子体去钻污技术,精准控制微孔深度,配合化学镀铜增强结合力,确保内层互连稳定;

全流程测试:引入X射线检测、AOI检测、电阻/电容值测试等多维度检验手段,提前规避批量性风险。

五、未来展望:嵌埋式工艺将成为高端PCB的主流选择

随着电子产品集成度的不断提升,“空间”与“性能”的矛盾将愈发突出,而嵌埋式工艺作为解决这一矛盾的核心技术,正从高端小众应用向主流市场渗透。未来,结合3D嵌埋、异质集成、AI辅助设计等技术,嵌埋式工艺将实现更复杂的元器件集成、更优化的性能表现,为海外客户的产品创新提供更强大的支撑。

对于PCB制造商而言,掌握嵌埋式工艺,不仅是技术实力的体现,更是抢占海外高端市场的关键。百能云板始终以客户需求为核心,持续深耕先进PCB工艺研发,为全球客户提供嵌埋式工艺、陶瓷基板、HDI板、高多层板等一站式解决方案,助力客户产品在全球市场中脱颖而出。

你在产品设计中是否遇到过空间不足、高频性能衰减等问题?欢迎在评论区留言交流,我们将为你提供专业的工艺解决方案~

热门新闻

PCB高速高频设计必看:Dk与Df两大核心材料参数,你真的懂吗?

陶瓷基板工艺之高精密厚膜丝网印刷工艺在介质陶瓷天线中的应用解析