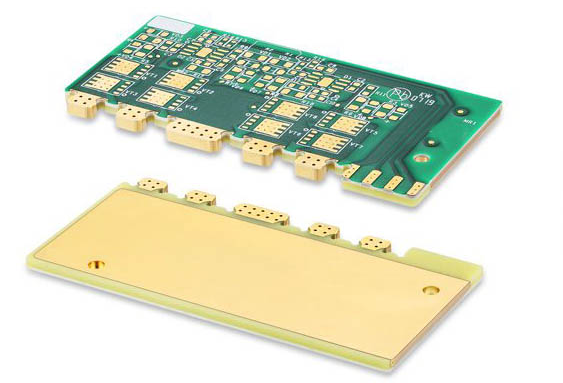

埋嵌铜块PCB工艺

电路板(PCB)常用的散热设计一般包括高密集散热孔、金属基电路板或在电路板表面焊接金属基板等。然而,高密集散热孔的散热效果有限,还浪费了钻孔空间;而金属基电路板或在电路板表面焊接金属基板的设计则存在金属材料消耗大、体积笨重、结构设计受限、成本高等缺点。在这样的背景下,埋嵌铜块PCB应运而生。所谓埋嵌铜块,是指在PCB的局部埋入或嵌入铜块,发热电子元件直接安装在铜块上,利用铜块的高导热性将热量迅速散发出去。埋嵌铜块PCB不仅散热效果好,还能节省板面空间,近年来被越来越多地应用于5G通讯设备中。

埋嵌铜块PCB生产工艺制程

将铜块埋置在PCB内部,由于铜块与PCB板材在膨胀系数、压合厚度等方面存在差异,容易出现压合铜块凹陷、溢胶,以及铜块与树脂之间产生裂缝等问题,从而影响产品的可靠性。与常规PCB相比,埋嵌铜块的PCB在压合过程中难度更大。埋嵌铜块PCB的生产工艺首先通过内层图形、蚀刻、铣内槽等步骤制作出各内层,然后通过一次压合形成多层电路板。在压合过程中,将铜块放置在铜块区域与PCB板一起压合。之后经过沉铜、电镀、背钻、树脂塞孔、二次沉铜电镀、蚀刻、阻焊、表面处理等步骤,最终得到完整的PCB。

嵌铜PCB具体生产流程如下:

1、内层:备料→内层线路制作→内层蚀刻→定位孔冲压(OPE)→铣内槽(在铜块区域铣制槽位)→内层自动光学检查(AOI)→棕化处理→烘干板材→(转入压合工序)

2、外层:

压合(将铜块与板材一同压合成多层板)→去除流胶→陶瓷磨板1(初步打磨表面)→切片分析1(检查内部结构)→钻定位孔(靶比特孔)→外层钻孔→烘干板材→等离子体处理(增强表面附着力)→斜边铣平台(修整钻孔边缘)→外层沉铜1(初步沉积铜层)→全板电镀1(对整个板材进行电镀)→图形电镀1(仅在电路图形上电镀锡层,不镀铜)→背钻(在指定位置进行背面钻孔)→外层蚀刻1(去除背钻后遗留的铜丝,并退锡处理)→树脂塞孔(用树脂填充钻孔)→陶瓷磨板2(进一步打磨表面)→切片分析2(再次检查内部结构)→外层沉铜2(再次沉积铜层)→全板电镀2(第二次电镀处理)→外层线路制作→图形电镀2(在电路图形上电镀所需金属层)→二次钻孔(在指定位置进行二次钻孔)→外层蚀刻2(去除不需要的金属部分)→阻抗测试(测试电路板的阻抗特性)→外层自动光学检查(AOI)→丝印阻焊层和字符→阻抗测试(复检)→沉镍金处理(在表面沉积镍金层以提高导电性和耐腐蚀性)→电性能测试→成型(将电路板切割成所需形状)→最终质量控制检查(FQC)→最终质量审核(FQA)→包装。

埋嵌铜块PCB注意事项

1、埋嵌铜块PCB采用高速板材和埋铜块工艺,在压合过程中既要考虑高速板材的涨缩情况,也要考虑埋铜块的影响,压合后的板厚也是控制重点。

2、在制作过程中,首先要确保芯板开料后进行烤板处理,以释放板内热应力,保证涨缩一致性。投放试验板,通过系数FA抓取各层最优系数,建立数据涨缩数据库。对钻孔和外层图形的涨缩系数设定限定范围,以确保成品图形的精度。在压合前,采用“熔合+铆合”的方式提高压合前的预对位精度。

3、芯板采用预铣槽的方法,在压合时将铜块放入这些预铣槽中与板一起压合。埋入的铜块要求平整,以防止压板后铜块高低不平。铜块放入后还需要平移压入,确认铜块没有斜靠在槽壁上。压合后的板厚、铣槽尺寸要严格控制与铜块尺寸相匹配。铜块埋入槽中过松或过紧,以及铜块相对于板材的厚度,都会影响压合过程中的填胶,导致流胶不充分、板厚不均匀、溢胶至铜块表面或局部缺胶等问题,从而影响外观质量和可靠性。在产品制作过程中,压合FA会根据实际试板的压合板厚来确认铜块厚度。铣槽边缘设计凸点,以确保铜块居中。在压合叠板时,在离型膜和铝片中新增一层PP,以增加缓冲,确保压合平整和流胶充分。同时,通过DOE测试确定最优压合参数。

4、由于高纵横比以及高频板材对水表面张力的影响,孔壁无法对药水提供均匀良好的附着力。采用传统的化学除钻污方法,即“KMnO4+NaOH”咬蚀,容易产生除钻污不足的问题。因此,研究采用电浆(Plasma)除胶,使用Plasma参数控制咬蚀量在(0.4±0.1)mg/c㎡范围内。全板电镀后要求测量玻纤白化程度≤150μm,实际测量值为51.87μm。正凹蚀要求5μm~80μm,实际测量值为10.3μm,如图7所示,满足产品玻纤发白和正凹蚀要求。

5、背钻是通过二次钻孔的方式,将已经完成电镀的PTH(镀铜孔工艺)孔内不利于信号传输的孔铜去除。背钻后残留的导体残根(Stub)越短,对信号传输的完整性越有利。客户通常会明确要求Stub控制能力达到≤0.25mm。由于多组背钻深度不同,各组背钻要求的残根值也不一样,因此背钻难度较大。根据背钻分布区域,设定25点测量板厚,找出板厚最大值、最小值、极差值,并挑选板厚极差最大的背板进行背钻。在同一层设定同一深度进行背钻,并取板厚最大处与板厚最薄处的背钻孔切片,测量切片位置的板厚和残根长度,并计算切片厚度极差和残根极差之间的比值。

建模:切片残根控制=(实际切片厚度-测量板厚最小值)×系数(残根极差与切片板厚极差比值)。跟进背钻制作结果,确保背钻控制的残根长度满足客户要求,且背钻控制的余厚也满足厚度要求。

6、树脂塞孔是嵌铜块PCB背钻孔后需要进行的一道工序。然而,由于高厚径比和多种孔径背钻树脂塞孔的制作难度较大,容易导致树脂塞孔空洞、塞孔不饱满等问题。因此,在树脂塞孔前需要对板进行烘干处理,确保孔内无水分,防止因孔内水分导致后续出现孔铜和树脂分层。树脂使用前需要对其进行搅拌脱泡处理,以消除树脂内部气泡、降低树脂黏度,为高厚径比树脂塞孔创造条件。使用“选择性真空塞孔+双面对塞”的方式进行树脂塞孔,确保高纵横比小孔树脂塞孔饱满且孔内无气泡。树脂塞孔后,利用分段烘烤的方式对树脂进行预固化,具体烘烤参数为:80℃固化20分钟、100℃固化20分钟、130℃固化20分钟、150℃固化30分钟。这样可以防止树脂与孔铜之间出现分离、树脂产生裂缝等质量问题。同时,由于树脂未完全固化,也为打磨树脂创造了有利条件。使用砂带磨板可以避免因研磨不净而多次返磨造成的板面变形、铜厚不足等问题。跟进背钻树脂塞孔制作,需要确保孔内树脂塞饱满、孔内无气泡和空洞、孔口平整且无树脂裂开等质量问题,以确保树脂塞孔合格。

7、阻抗控制是高速电路信号完整性的控制与实现的关键因素之一。本产品的阻抗线分布不均匀且线宽极差大,因此阻抗值公差正常按±10%控制,部分阻抗值则按±8%控制。在制作过程中,阻抗FA会根据实际测量的阻抗值反推出产品的有效Dk值。同时,使用动态补偿方法来减小独立线与密集线之间的线宽差异,以实现更精确的阻抗控制。

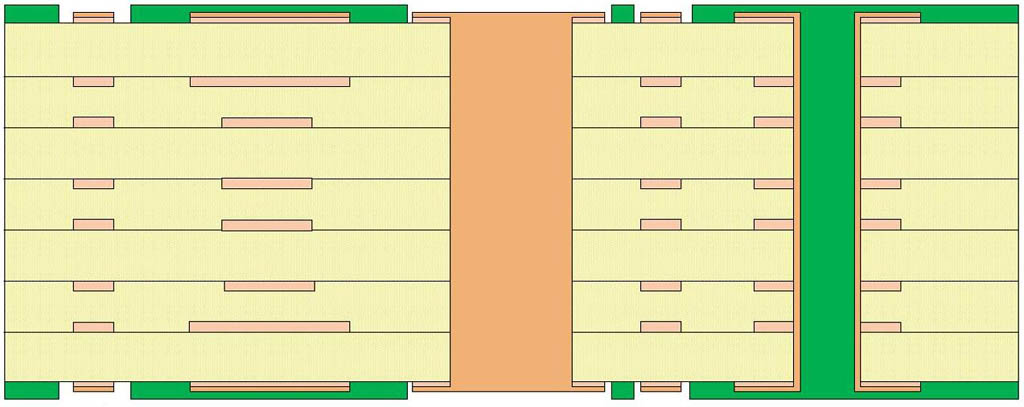

埋嵌铜块PCB叠层

随着电子产品向轻薄短小化方向发展,以及大功率电子元件的应用和普及,电子产品的有效散热面积越来越小,而散热需求却越来越大。因此,如何寻求散热及结构设计的最佳方法,成为了当前电子设计的一大挑战。随着新一代信息技术、节能与新能源汽车、电力装备、航空航天等领域的快速发展,散热问题的解决变得迫在眉睫。埋嵌铜块PCB具有高导热性和高散热性,在特殊应用领域中能有效解决大功率电子元件的散热问题。埋嵌铜块PCB不仅具有良好的散热作用,同时还能节省电路板的板面空间,具有广阔的应用前景。