首页/新闻动态/重构电机:PCB定子技术如何引领下一代电驱设计

重构电机:PCB定子技术如何引领下一代电驱设计

什么是电机定子?

核心定义:

电机定子是电机的静止部分,其核心功能是与转动的转子协同工作,通过电磁感应将电能转换为机械能。可以将其比喻为电机的“躯干”或“指令中心”,它产生驱动转子运动的磁场。

核心构成

“铁芯和绕组”是定子最经典和核心的构成部分,尤其是在传统的径向磁通电机中。

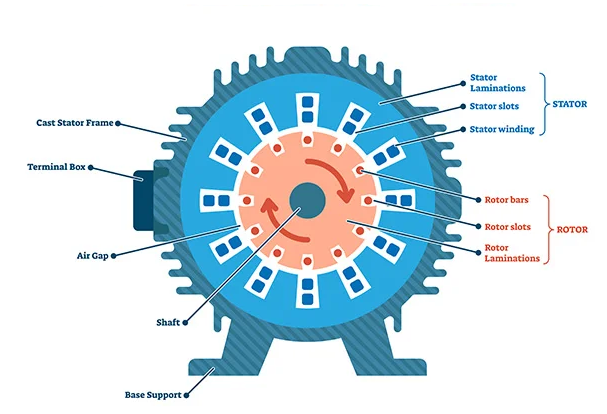

定子铁芯

功能: 作为电机磁路的主要部分,其作用是高效地导磁和增强磁场。

材料与工艺:

材料: 通常采用硅钢片(也称电工钢)。

为何是硅钢: 加入硅元素可以显著提高铁芯的电阻率,从而最大限度地减少交变磁场中产生的涡流损耗。

为何要叠压: 将硅钢片冲压成特定形状后叠压在一起,而不是使用整块铁,是为了进一步阻断涡流的路径,减少能量损失(铁损)。片与片之间涂有绝缘漆。

定子绕组

功能: 当通入交流电时,绕组会产生旋转磁场,这是电机转动的根本原因。它是电能的载体。

材料与工艺: 由绝缘铜线或铝线按一定规律嵌入铁芯的槽中。绕组的连接方式(如星形接法或三角形接法)决定了电机的性能特性。

机座/外壳

它用于固定和支撑定子铁芯与绕组,并保护内部结构,同时将电机整体安装到设备上。通常还设计有散热筋以帮助散热。

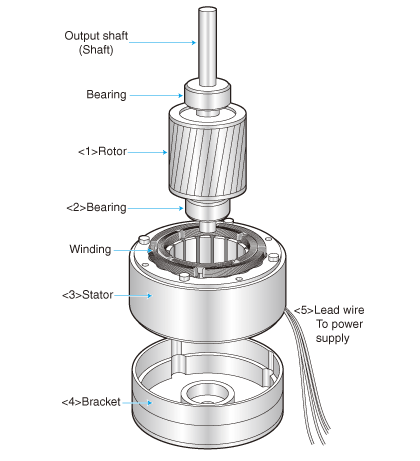

电机结构示意图

电机定子设计时需要考虑的关键要素

铁芯材料

铁芯的材料选择决定了磁滞和涡流损耗,对电机的性能和效率有很大影响,设计时通常使用高导磁率的硅钢片来提高磁场效率。

绕组绝缘

铜线绕组需要良好绝缘,防止电流泄漏和短路。

散热

电机的特性决定了其需要长时间稳定的运行状态,因而在设计时需要综合考虑电机的散热问题,减少运行过程中产生的热量堆积。维持电机的温度在效率最佳的范围内。

电机定子和转子的组成

为什么选择PCB技术加工电机定子?——核心优势驱动

采用PCB技术制造电机定子,并非简单的工艺替换,而是一次从“机械制造”到“电子印刷”的底层技术范式革命。其选择背后是对于传统电机瓶颈的突破,主要驱动力源于其四大核心优势:

极致扁平与高功率密度: PCB定子实现了定子的二维平面化,使其在轴向磁通电机中能制造出极薄、高功率密度的电机,满足现代设备对空间紧凑性的苛刻要求。

无与伦比的精度与一致性: 得益于成熟的PCB制造工艺,绕组图形通过光刻和蚀刻实现微米级精度。这消除了传统绕线的人工误差,确保了每一台电机的性能高度一致,为自动化大规模生产奠定基础。

卓越的高频与高效率特性: 采用无铁芯或轻铁芯设计,PCB定子从根本上消除了传统硅钢片铁芯在高速运行时产生的铁损(涡流与磁滞损耗),使其在高速、高频应用下效率显著更高。

集成化与低成本潜力: PCB定子本身就是一个精密的电路板,可以在同一块板上集成驱动电路、传感器甚至通讯接口,实现电机系统的模块化与高度集成,从而简化组装,在规模化后展现出巨大的成本降低潜力。

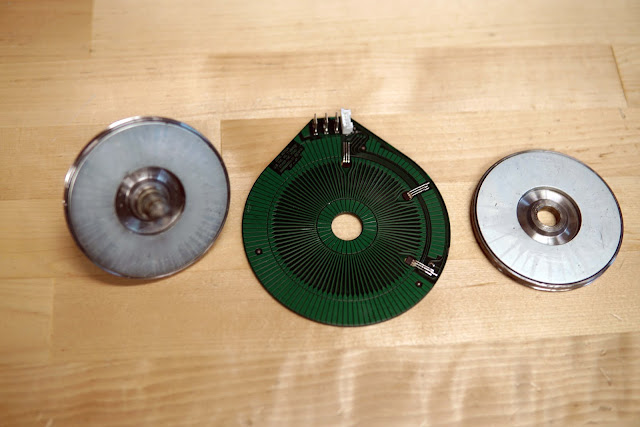

直流轴向磁通电机中的PCB定子

PCB电机定子的商业应用演进——从利基到主流

其商业应用的发展史,正是一部其独特优势被不同产业逐渐认识和挖掘的历史。

第一阶段:利基市场切入 —— 手持式与小功率设备

应用场景: 早期技术主要应用于对扭矩、尺寸和重量极度敏感的领域。如您提到的手持割草机,以及无人机、便携式医疗设备、高速伺服舵机等。

商业逻辑: 在这些应用中,PCB定子电机能以更小的体积和重量,输出更大的扭矩,直接提升了产品的便携性和用户体验。此时的4oz厚铜、6层板工艺,正是在有限的空间内实现大电流承载和足够功率的工程平衡。

第二阶段:技术验证与功率攀升 —— 风力发电领域的探索

里程碑事件: 2012年Boulder Wind Power (BWP) 公司的尝试是一个关键节点。

商业逻辑: BWP看中的是PCB定子技术在大尺寸下依然能保持高扭矩密度和潜在的低制造成本。他们将此技术瞄准兆瓦级风力发电机,其愿景是利用PCB的精密制造能力,构建直径数米的大型定子,同时避免传统大型电机笨重、复杂的绕线工艺。这一尝试虽然挑战巨大,但极大地证明了PCB定子技术向高功率领域拓展的可行性,吸引了产业界的广泛关注。

风力发电机中的PCB定子

第三阶段:迈向主流爆发 —— 电动交通与高端装备

应用场景: 当前,随着新能源汽车、电动船舶、电动飞机和机器人等领域的爆发,对电机的性能要求提到了前所未有的高度:高功率密度、高效率和高速能力已成为核心指标。

商业逻辑:

对于电动汽车: PCB定子电机(尤其是轴向磁通电机)能提供惊人的扭矩输出,有助于减少或取消减速器,实现轮边/轮毂驱动,重构整车布局。

对于电动飞机与机器人: 其低重量和高效率直接对应更长的续航里程和更强的动态性能。

在这一阶段, PCB定子不再仅仅是“小巧”的代名词,更是 “高性能”的象征。制造工艺的进步(如更厚的铜层、更好的散热管理)正不断推动其在中低功率范围内的成本优化和市场渗透率提升。

PCB电机定子的核心优势

PCB电机定子的优势源于其颠覆性的制造范式,从“绕制铜线”转变为“印刷电路”,这带来了全方位的性能提升。

无与伦比的产品一致性

传统电机痛点: 传统绕线工艺自动化程度低,严重依赖人工和复杂工装。即使通过质量控制筛选,也无法从根本上消除每个线圈在形状、间距和绝缘处理上的微观差异,导致电机性能存在离散性。

PCB定子解决方案: PCB制造是高度自动化和数字化的过程。通过光刻和蚀刻工艺,能够实现微米级的图形精度,确保每一块定子板上的绕组形状、线宽和间距完全一致。同时,层压工艺能保证绝缘材料(半固化片)均匀、无死角地填充所有线路间隙,从根本上杜绝了绝缘薄弱点。

卓越的热稳定性与可靠性

传统电机痛点: 铜线、铁芯和绝缘材料的热膨胀系数差异巨大。在频繁的冷热循环中,不同材料膨胀收缩不均会产生内应力,长期作用下易导致绝缘层疲劳、开裂,形成故障隐患。

PCB定子解决方案: PCB定子采用铜、玻璃纤维布和环氧树脂等构成,这些材料的热膨胀系数经过匹配,整体结构更为均一。在温度变化时,整个定子板能够像一块均质板材一样协同膨胀收缩,极大降低了热应力,显著提升了长期循环寿命下的可靠性。

极高的集成度与系统小型化

传统电机痛点: 定子、传感器和驱动电路通常是分立的部件,通过线束和连接器组装,占用空间大,连接复杂。

PCB定子解决方案: PCB定子本身就是一个精密的电路载体。温度传感器、位置传感器、甚至部分驱动和控制电路可以直接设计并焊接在定子板上。这种“机电一体化”设计极大地简化了系统结构,减少了连接器和线束的使用,实现了电机系统在体积、重量和复杂度上的全面优化。

显著的全生命周期价值:成本与能效

材料与能耗: 优化的绕组设计通常能减少铜材用量。更重要的是,无铁芯设计彻底消除了铁损,使电机在高速和部分负载工况下都能保持极高效率,直接降低了运行能耗。

寿命与可靠性: 卓越的热稳定性和一致的绝缘性能,使得PCB电机定子的寿命远超传统电机,大幅降低了设备的全生命周期维护和更换成本。

综合成本: 虽然单块PCB定子板的材料成本可能较高,但其简化了电机的装配流程,易于自动化大规模生产,并从系统层面节省了周边零部件,其综合成本在规模化应用和全生命周期内具备强大竞争力。

PCB电机定子的加工挑战与工艺对策

PCB电机定子的独特设计(高密度厚铜、多层数、高Tg材料、严苛绝缘)对其加工工艺提出了极高要求。

| 加工环节 | 核心挑战 | 工艺对策与解决方案 |

|---|---|---|

| 图形曝光 | 线路精度要求极高,微小的图形偏差会导致各相绕组电阻和电感不均, 引起电机转矩脉动和效率下降。 | 采用高精度激光直接成像技术,并实施严格的工艺补偿,确保每相绕组图形的一致性。 |

| 线路蚀刻 | 铜厚增加导致药水交换困难,侧蚀现象加剧,容易导致线宽精度失控。 | 采用多次快速蚀刻技术,并增加蚀刻补偿系数,在工程设计阶段预先补偿侧蚀量,保证最终线宽符合要求。 |

| 多层压合 | 1. 树脂填充难:高厚径比的线隙需要足量树脂填充以防层压缺陷。 2. 滑板风险:铜与基材表面光滑,层间易错位。 3. 固化挑战:厚铜导致热容量大,升温慢,半固化片可能固化不充分。 | 1. 选用高流动性半固化片,并采用多张叠压以确保填充。 2. 增加铆合工序,在压合前物理固定各层。 3. 优化压合程式,延长高温固化时间,确保树脂完全固化。 |

| 机械钻孔 | 厚铜(板厚≥2.0mm)导致钻孔阻力大 易出现钻头磨损快、孔壁粗糙、甚至焊盘拉裂等问题。 | 采用分段钻孔策略(如先钻小孔再扩孔),并精细调整钻刀参数: 降低进刀速率和落刀速度,以平稳切削,保护孔铜质量。 |

| 阻焊印刷 | 线路与基材间巨大的高低落差,易导致油墨覆盖不良 出现油薄、针孔、气泡、线路发红等缺陷,影响绝缘性和可靠性。 | 将高粘度油墨进行适当稀释,并采用两次或多次印刷的工艺, 确保油墨能充分流淌并完全覆盖深槽线路,形成均匀、无缺陷的绝缘保护层。 |

PCB电机定子技术代表了一种通过制造工艺创新来重构核心零部件的范式革命。其优势是系统性的,从一致性、可靠性、集成度到能效,全面超越了传统设计。然而,要将这些理论优势转化为稳定可靠的量产产品,必须深刻理解并攻克其独特的加工挑战,这需要电机设计与PCB制造工艺的深度协同与融合。