首页/新闻动态/PCB嵌入式功率模组与散热器一体化结构设计研究

PCB嵌入式功率模组与散热器一体化结构设计研究

嵌入式功率模组的一个显著特征是结构极为紧凑——模组本身与散热器都做得非常薄。然而,在这种薄型化设计中,一旦将模组安装到散热器上,往往可以观察到明显的PCB翘曲现象。

对于常规PCB而言,轻微翘曲通常不会对散热性能造成实质影响,毕竟传统电路板并不直接依赖散热器进行热管理,更不涉及液冷等高热导需求。但在嵌入式SiC等大功率器件应用中,情况则截然不同:由于翘曲导致的模组与散热器之间接触不良,会直接引起界面热阻升高,从而使功率芯片温度显著上升——这对于高热密度的功率半导体来说,可能是致命的问题。

功率芯片单位面积发热量极大,必须通过紧密的界面接触实现高效、均匀的散热。一旦PCB翘曲在散热器与模组之间形成微米级间隙,热阻将呈倍数增长,极易引发局部过热,甚至触发热失控或导致器件提前失效。

因此,在开发PCB嵌入式功率模组时,绝不能仅将视野局限于PCB本身的设计。必须将散热器结构、组装工艺与热管理需求作为一个整体系统进行协同设计,才能确保模组在实际高功率工况下的长期可靠运行。

关于“PCB嵌入式功率模组+散热器”一体化设计的思路,具有很强的前瞻性与参考价值。为系统阐述这一理念,下文将提炼并分享四种关键的结构设计方案。

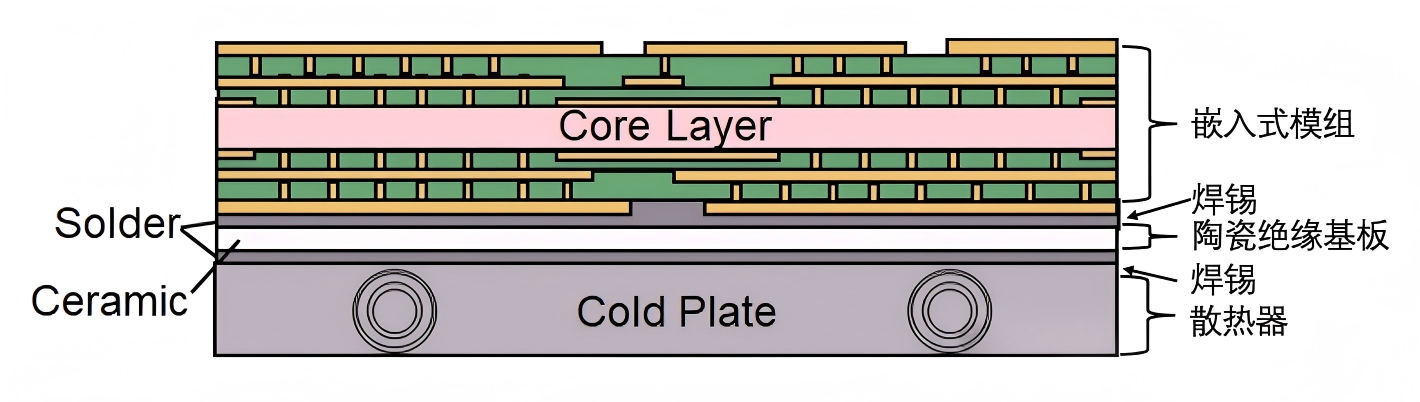

结构1:嵌入式模组→导热膏→陶瓷绝缘基板→导热膏→散热器

在结构1中,散热路径依次为:芯片 → 导热膏 → 陶瓷绝缘基板 → 导热膏 → 散热器。由于嵌入式模组自身不具备绝缘性,额外添加陶瓷绝缘基板是必要的。

该设计的核心优势在于利用了导热膏:它成本低廉,且能凭借流动性填充微观不平整表面,从而实现较低的接触热阻。然而,这一优势的发挥极度依赖于一个理想前提——PCB模组必须保持平整。导热膏仅能填充空隙,不具备结构接合能力。一旦模组发生翘曲,导致与散热器局部脱离接触,散热路径便会在此中断,等效于散热器失效。对于高热流密度的功率芯片而言,这种状况是致命的。

但矛盾在于,PCB嵌入式模组由于其自身材料与结构特性,很难避免翘曲。这就使得结构1在实践中有很大的局限性。

为解决接触问题,一种方案是引入外部治具进行强制压合。例如,弗吉尼亚理工大学的某个设计案例通过一个特定的夹紧治具,成功将芯片到散热器的热阻降至极低的0.8 K/W。但这又带来了新的问题:依赖机械压力来维持接触,直接牺牲了此类模组相较于传统方案最核心的竞争力——“薄型化”与“集成化”。

此外,这种靠外力维持的紧密接触,在长期面临热循环、机械振动与材料老化等考验时,其界面的稳定性与可靠性本身就是一个严峻的工程挑战。

结构2:嵌入式模组→焊锡→陶瓷绝缘基板→焊锡→散热器

在结构2中,散热路径演变为:芯片 → 焊锡层 → 陶瓷绝缘基板 → 焊锡层 → 散热器。此方案与结构1的核心区别,在于用焊锡层全面替代了导热膏。

这一替换带来了两大关键优势:

散热性能显著提升:焊锡的导热系数(通常为 50–60 W/m·K)远高于常规导热膏(约 2–10 W/m·K),从根本上改善了界面的热传导效率。

实现结构一体化:焊锡具备真正的“接合”能力,能够将模组与散热器牢固结合为一个整体。这使其能够自适应补偿一定程度的PCB翘曲,无需再依赖外部治具强制压合,从而完整保留了嵌入式模组薄型化与结构紧凑的先天优势。

然而,这种“刚性连接”在解决翘曲接触问题的同时,也引入了新的核心挑战——机械应力。当存在翘曲趋势的PCB被焊锡层强行固定在平整的散热器上时,其内部被抑制的形变将转化为显著的残余应力。这股应力主要作用于两个最脆弱的环节:一是本身就对机械应力极为敏感的功率芯片,直接威胁其长期可靠性;二是焊锡层自身,在功率模块反复启停导致的冷热循环中,这种应力会持续作用,对其抗疲劳寿命提出了极为严苛的要求。

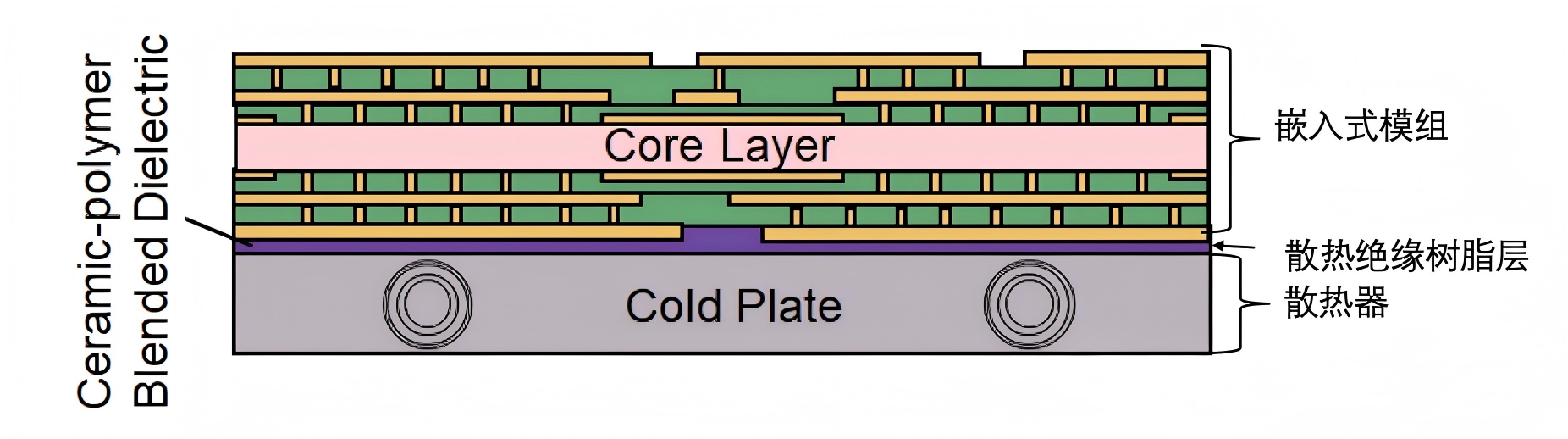

结构3:嵌入式模组(包含绝缘树脂层)→焊锡→散热器

在结构3中,设计进行了一次重要的集成化改进:省去了外置的陶瓷绝缘基板,转而在PCB内部集成一层绝缘树脂层来实现必需的电气隔离。

这使得散热路径大为简化:芯片 → 绝缘树脂层 → 锡焊层 → 散热器。由于减少了独立的部件和界面,该结构在简洁性与集成度上显著超越了前两种方案。

然而,这种高度集成也带来了新的技术挑战,其核心难点在于:

绝缘层的导热瓶颈:绝缘树脂材料的导热性能通常远差于陶瓷。为确保高电压(如1200V)下的电气安全,绝缘层必须具有足够的厚度,这会进一步增大其热阻,形成散热通路上的主要瓶颈。

残余应力问题:与此前的结构2相同,本结构也依赖焊锡层进行刚性连接。PCB的翘曲趋势同样会被焊锡固化所抑制,从而在内部产生较大的机械应力。这意味着,功率芯片所承受的应力风险、以及焊点在热机械疲劳下的长期可靠性问题,在此结构中依然存在,且需要严格管控。

结构4:嵌入式模组→散热绝缘树脂层→散热器

结构4是所探讨方案中最为精简的一种。它在模组与散热器之间引入了一层多功能树脂材料,同步实现了导热、绝缘与结构接合三大功能,从而大幅简化了整体构型。

尽管原文未明确材料细节,但可合理推断其为环氧树脂基体+高导热陶瓷填料构成的复合材料体系。

相较于结构3中承担绝缘作用的PCB内树脂层,结构4中的专用树脂在导热性能上具有显著优势。得益于在填料类型与配比上更广泛的设计空间,此类工业材料的导热系数通常可达 5–8 W/m·K,为高效散热提供了可能。

与结构2和3类似,该结构同样通过固化后的树脂层抑制PCB翘曲,因此残余应力问题依然存在。然而,与刚性的焊锡层相比,树脂材料通常表现出更高的柔顺性,能够通过自身的微小形变有效缓解应力集中。这对于降低功率芯片的机械负荷、提升整个连接界面的长期可靠性而言,是更为友好的解决方案。

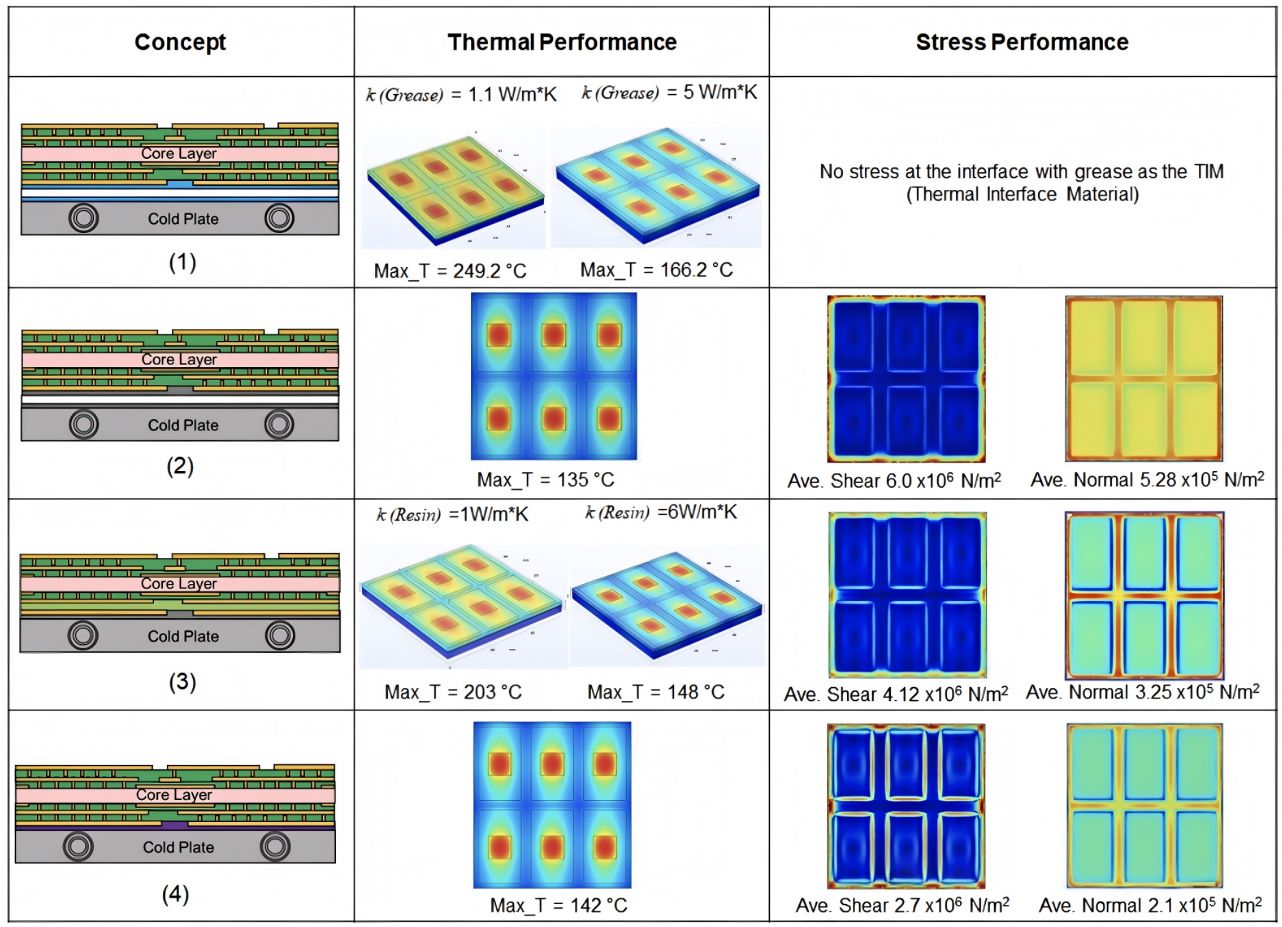

文中对四种结构进行了仿真模拟,其结果与前述理论分析高度吻合:

结构1(导热膏):由于导热膏的导热性能较差,芯片温度最高;但其优势在于连接方式柔软,几乎不引入机械应力。

结构2(锡焊层):作为散热性能最佳的方案,其芯片温度最低;但代价是刚性连接导致了最高的热机械应力,对长期可靠性构成严峻挑战。

结构3(PCB内绝缘树脂):此方案在性能上介于两者之间,芯片温度与机械应力均处于中等水平。它通过集成化设计简化了结构,但绝缘树脂的导热瓶颈限制了其散热上限。

结构4(导热绝缘树脂):该结构在热与力之间取得了最佳平衡。其芯片温度虽略高于结构2,但显著优于结构1和3;同时,得益于树脂的柔韧性,它实现了所有方案中最低的机械应力,展现出优异的综合可靠性潜力。

“PCB嵌入式功率模组+散热器”的一体化设计思路,其核心价值在于揭示了多物理场协同设计的必然性。在此类模组中,“电”、“热”、“力”的界限已被打破:若仅专注于优化布线与寄生参数(电),而忽视散热路径与机械应力(热与力),必将导致诸如RDL线路在热应力下断裂等系统性失效。前期卓越的电气设计,可能因后期热机械可靠性问题而前功尽弃。因此,这要求我们必须从一开始就采用协同设计的范式,通盘考量,而非事后补救。