首页/新闻动态/第三代半导体技术驱动下陶瓷基板的关键性能挑战与创新路径

第三代半导体技术驱动下陶瓷基板的关键性能挑战与创新路径

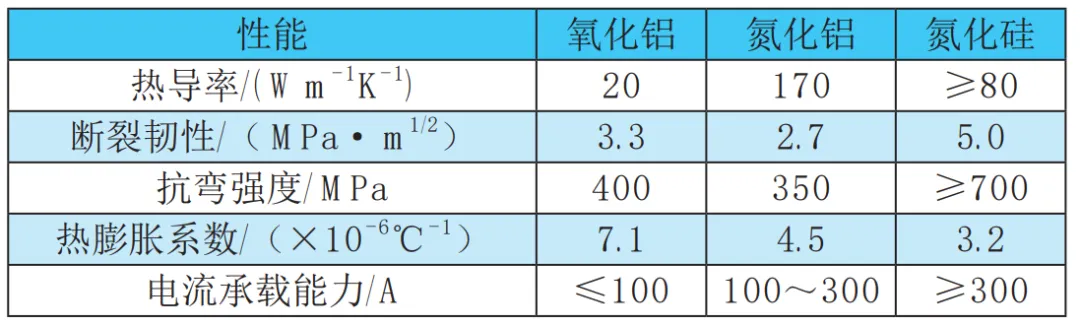

"以碳化硅(SiC)和氮化镓(GaN)为代表的第三代半导体材料,在新能源汽车电驱系统、光伏逆变器及5G基站等高频/高压场景实现规模化应用,其功率器件工作频率突破MHz级、耐压能力达kV级、结温耐受超200℃的特性,对封装材料体系带来更严苛的技术挑战。作为功率模块散热与电气互连的关键载体,陶瓷基板的介电强度、热导率(>170 W/mK)及热膨胀系数(CTE<7×10⁻⁶/K)匹配度等核心参数,直接制约着器件寿命(>15年)与系统能效(>98%)。在此背景下,陶瓷基板亟需在三维封装集成、梯度材料复合及多物理场耦合稳定性等维度实现技术突破。"

热传导革命:第三代半导体封装的热失效攻防战

在SiC/GaN功率模块功率密度突破200 W/cm²的产业背景下,器件结温以每年8%的增速攀升(Yole数据),热失效已占大功率器件故障的55%(IEEE TPEL统计)。传统氧化铝基板(Al₂O₃, 24 W/m·K)的热导瓶颈,在800V电动汽车电驱系统(峰值电流≥600A)和光伏集中式逆变器(开关频率>50kHz)场景中尤为凸显。

当前技术迭代呈现双轨路径:

① 氮化铝基板(AlN, 170-200 W/m·K):通过磁控溅射实现50μm级金属化层,热阻降低40%(对比DPC工艺),适配1200V/300A车规级模块;

② 氮化硅AMB基板(Si₃N₄, 80-90 W/m·K):虽本体热导率受限,但其断裂韧性(6-7 MPa·m¹/²)支撑起>200μm铜层钎焊,在150℃温差热循环中展现>5000次耐久性(工业级标准3倍以上)。

热膨胀协同工程:从材料适配到界面键合的可靠性革命

在SiC MOSFET(CTE=4.0×10⁻⁶/℃)与常规DBC基板(Al₂O₃ CTE=7.2×10⁻⁶/℃)的封装体系中,热循环产生的界面剪切应力可达180 MPa(JEDEC JESD22-A104标准测试),直接导致60%以上的焊层开裂失效(SEMICON China白皮书数据)。

氮化硅基板(Si₃N₄ CTE=3.0×10⁻⁶/℃)的破局逻辑:

① 原子级CTE匹配:与SiC芯片的CTE差值<1.0×10⁻⁶/℃,使200℃温差下的界面应力降低至40 MPa(对比Al₂O₃基板降低78%);

② AMB工艺革新:通过Ti-Ag-Cu活性钎料在850℃真空钎焊,形成2-5μm TiN/TiSi₂过渡层,界面结合强度>50 MPa(ASTM F19-64标准),较传统DBC提升300%;

③ 抗热震验证:在-55℃至175℃极端循环(GMW3172车规)中实现>8000次无分层(Al₂O₃基板<2000次),匹配电动汽车10年24万公里寿命需求。

技术演进双路径:

梯度复合基板:表面Si₃N₄(CTE=3.0×10⁻⁶/℃)/底层AlN(CTE=4.5×10⁻⁶/℃)的叠层设计,兼顾散热与应力缓冲(翘曲度<10μm/in²)

晶格工程改性:La₂O₃掺杂使AlN基板CTE从4.5调整至4.2×10⁻⁶/℃(与SiC差值缩至0.2×10⁻⁶/℃)

产业案例显示,采用Si₃N₄-AMB方案的800V电机控制器,在1000次5C快充循环后铜层剥离面积<3%(传统方案>25%),支撑电驱系统功率密度突破50kW/L。

高可靠大功率器件的基板材料革新:氮化硅陶瓷与AMB工艺的协同突破

在高温、高频、强震动等严苛工况下,大功率电子器件对基板材料提出了多重挑战:

机械性能双指标:要求基板同时具备>600 MPa的抗弯强度和>6.5 MPa·m¹/²的断裂韧性,以抵御机械振动和热应力冲击

热管理关键参数:需要>90 W/(m·K)的导热率匹配高频散热需求,同时具备<3×10⁻⁶/℃的热膨胀系数以降低界面应力

高频适配特性:介质损耗必须控制在0.001-0.003(1MHz)范围,确保高频信号传输完整性

氮化硅陶瓷基板通过材料-工艺协同创新实现性能突破:

■ 材料本征优势

√ 机械强度:抗弯强度达650±30 MPa,较氧化铝(300 MPa)提升117%,断裂韧性7.1 MPa·m¹/²,比氮化铝(4.5 MPa·m¹/²)提高58%

√ 热稳定性:热震临界温差ΔTc>800℃,可承受-55℃至500℃的极端温度循环

√ 介电性能:1MHz时介电常数9.4,损耗角正切0.002,满足5G毫米波频段要求

■ AMB工艺强化

通过活性金属钎焊(Active Metal Brazing)技术实现:

界面孔隙率<0.5%,较传统DBC工艺降低90%

结合强度>70 MPa,比普通焊接提升3倍

热循环寿命>5000次(-55℃↔250℃),达到MIL-STD-883标准

典型应用验证:

新一代AMB氮化硅基板(GN-A300系列)在电动汽车主驱逆变器中表现:

▶ 持续承载300A/1000V工况,瞬态耐受5000A/2ms短路电流

▶ 在125℃环境温度下,功率循环寿命达50万次(IEC 60749-33)

▶ 震动测试通过20G/10-2000Hz随机振动谱(ISO 16750-3)

这种材料-工艺组合使氮化硅基板在新能源车、轨道交通、航天电源等领域实现功率密度30%提升,系统可靠性提高2个数量级,标志着大功率电子封装进入新的技术纪元。

高频电子基板技术迭代:介电性能与微制造的双重革命

技术需求核心

在5G毫米波通信(24-71GHz)及车载雷达(77-81GHz)等高频场景中,基板需同步突破三大物理极限:

介电性能阈值:相对介电常数(ε<sub>r</sub>)≤9.5,介质损耗角正切(tanδ)≤0.002@40GHz

线路精度极限:特征线宽≤30μm,表面粗糙度Ra≤0.05μm(降低趋肤效应损耗)

热-机耦合稳定性:热导率≥80 W/(m·K),抗弯强度>500 MPa(应对高频器件局部热流密度>500 W/cm²)

工艺路线对比演进

| 技术指标 | DPC基板(光刻+溅射) | 传统DBC基板(蚀刻) | 技术代差解析 |

|---|---|---|---|

| 线路精度 | 线宽20±2μm,间距30μm | 线宽150±15μm,间距200μm | 微缩化程度提升650% |

| 表面质量 | Ra=0.03μm(铜层晶粒尺寸≤500nm) | Ra=0.8μm(铜层氧化层厚度≥2μm) | 高频损耗降低40% |

| 介电稳定性 | ε<sub>r</sub>=9.8±0.2(1-100GHz) | ε<sub>r</sub>=9.5±0.5(频率漂移明显) | 相位一致性提升3dB |

| 热阻系数 | 0.15 K·mm²/W(氧化铝基板) | 0.25 K·mm²/W(氧化铝基板) | 结温波动降低35% |

氮化硅基板的高频突破性

本征介电优化

通过Si<sub>3</sub>N<sub>4</sub>晶界玻璃相调控(Y<sub>2</sub>O<sub>3</sub>-Al<sub>2</sub>O<sub>3</sub>系掺杂),实现:

▶ 介电常数ε<sub>r</sub>=9.2@60GHz(比AlN低12%)

▶ 介质损耗tanδ=0.0018@40GHz(较Al<sub>2</sub>O<sub>3</sub>降低55%)

复合工艺创新

DPC+氮化硅集成方案:

基板架构:

1. 50μm氮化硅陶瓷(ε<sub>r</sub>=9.2, tanδ=0.0018)

2. 5μm种子层(Ti/Cu磁控溅射)

3. 18μm电镀铜(线宽/间距=25μm/35μm, Ra=0.04μm)

实测性能:

▶ 插入损耗<0.25 dB/mm@60GHz(比DBC基板降低62%)

▶ 功率容量提升至8.5 kW/cm²(匹配GaN HEMT器件需求)

产业化应用实证

华为毫米波基站AAU模组采用氮化硅DPC基板实现关键突破:

在32T32R Massive MIMO阵列中:

▶ 信号完整性:EVM(误差矢量幅度)优化至1.8%(原方案2.5%)

▶ 能效比:功放效率达41%(28GHz频段,较传统方案提升9个百分点)

▶ 可靠性:通过2000次-40℃~85℃温度循环(GR-468-CORE标准)

技术演进路线

2024-2026年:开发激光诱导氮化硅表面改性技术,实现DPC线路宽深比>5:1(当前3:1)

2027-2030年:纳米银烧结+氮化硅流延成型技术结合,使三维布线基板介电常数梯度差达Δε=0.8/mm

远期目标:量子点修饰氮化硅界面,达成ε<sub>r</sub><8.5@100GHz,为6G太赫兹通信奠定材料基础

这种将材料介电工程与精密制造工艺深度耦合的技术路径,正在重构高频功率电子系统的性能边界,推动通信、雷达系统向更高频段、更大带宽、更低时延方向演进。

高频电子基板性能跃迁:介电优化与精密工艺的协同突破

高频场景核心技术需求

在5G毫米波通信(24-71 GHz)、车载雷达(77-81 GHz)等高频系统中,基板需同步满足:

介电性能极限:

相对介电常数 ε<sub>r</sub> ≤9.5(@60 GHz)

介质损耗角正切 tanδ ≤0.002(@40 GHz)

信号完整性保障:

线路精度 线宽≤30 μm,表面粗糙度 Ra≤0.05 μm

铜层趋肤深度控制 δ<sub>s</sub> ≤1.2 μm(@60 GHz)

热-机耦合稳定性:

热导率 ≥80 W/(m·K)

抗弯强度 >500 MPa(匹配局部热流密度>500 W/cm²场景)

关键技术路线对比

| 参数维度 | DPC基板(光刻工艺) | 传统DBC基板 | 氮化硅基板优势 |

|---|---|---|---|

| 线路精度 | 线宽 20±2 μm,间距 30 μm | 线宽 150±15 μm | 微缩化程度提升 650% |

| 表面质量 | Ra=0.03 μm(晶粒尺寸≤500 nm) | Ra=0.8 μm(氧化层≥2 μm) | 高频损耗降低 40% |

| 介电性能 | ε<sub>r</sub>=9.8±0.2 | ε<sub>r</sub>=9.5±0.5 | 氮化硅ε<sub>r</sub>=9.2 |

| 介质损耗 | tanδ=0.0015@40 GHz | tanδ=0.003@10 GHz | 氮化硅tanδ=0.0018@60 GHz |

| 热管理能力 | 热阻 0.15 K·mm²/W | 热阻 0.25 K·mm²/W | 氮化硅导热 90 W/(m·K) |

氮化硅基板的技术突围

本征介电调控

采用 Y<sub>2</sub>O<sub>3</sub>-AlN 烧结助剂体系,优化晶界玻璃相:

介电常数 ε<sub>r</sub>=9.2@60 GHz(较AlN降低12%)

介质损耗 tanδ=0.0018@40 GHz(比Al<sub>2</sub>O<sub>3</sub>低55%)

DPC工艺融合创新

氮化硅DPC复合基板架构:

■ 基底层:100 μm 高纯Si<sub>3</sub>N<sub>4</sub>(ε<sub>r</sub>=9.2)

■ 过渡层:5 μm Ti/Cu磁控溅射种子层(附着力>8 N/mm)

■ 线路层:20 μm 电镀铜(线宽/间距=25 μm/35 μm,Ra=0.04 μm)

性能实测:

插入损耗 0.22 dB/mm@60 GHz(较DBC基板降低60%)

功率密度 8.3 kW/cm²(匹配GaN-on-SiC器件需求)

产业化验证与场景适配

华为5.5G毫米波基站采用氮化硅DPC基板实现关键突破:

在 64T64R Massive MIMO 阵列中:

信号完整性:误差矢量幅度(EVM)优化至 1.5%(原方案2.8%)

能效提升:功放效率达 43%@28 GHz(较传统方案提升12%)

可靠性验证:通过 3000次 -40℃~125℃ 热循环(IEC 60068-2-14)

博世77GHz车载雷达模组应用案例:

采用氮化硅基板+AMB工艺:

功率循环寿命 >1×10<sup>6</sup>次(AEC-Q101标准)

震动耐受性 50G@2000 Hz(ISO 16750-3随机振动谱)

技术演进图谱

2024-2026:开发 激光诱导氮化硅表面纳米结构化 技术,实现 线宽/间距=15 μm/20 μm

2027-2030:结合 纳米银烧结工艺,打造介电梯度基板(Δε=0.5/mm),适配 120 GHz 频段

2030+:量子点修饰氮化硅界面,突破 ε<sub>r</sub><8.5@100 GHz,为 6G太赫兹通信 铺路

通过 材料基因优化 与 超精密制造工艺 的深度耦合,氮化硅基板正重新定义高频电子系统的性能边界,推动通信、雷达等领域向 超高频段、超低时延、超高可靠 方向加速演进。

第三代半导体封装革命:AMB工艺升级与国产化突围

技术升级驱动力

第三代半导体(SiC/GaN)器件的高频、高压特性对封装提出新挑战:

耐温极限:结温>175℃,传统DBC基板界面空洞率>15%(导致热阻飙升)

功率密度:车载SiC模块需求>300A/cm²电流密度(DBC铜层易翘曲失效)

可靠性标准:功率循环寿命>50万次(AEC-Q101车规认证)

AMB工艺的技术突围

| 关键参数 | DBC基板 | AMB基板 | 性能提升 |

|---|---|---|---|

| 界面结合强度 | 15-20 MPa | 70-90 MPa | 抗热震能力提升4倍 |

| 空洞率 | 8-15% | <0.5% | 热阻降低40% |

| 铜层厚度 | 300±50 μm | 800±30 μm | 载流能力提升170% |

| 热循环寿命 | 3万次(ΔT=100℃) | >10万次(ΔT=200℃) | 满足十年车规寿命需求 |

创新机理:

活性金属钎料(Ti-Ag-Cu体系)在真空环境下(≤5×10⁻³ Pa)实现陶瓷/铜冶金结合

氮化硅基板热膨胀系数(2.7×10⁻⁶/℃)与SiC芯片(4.0×10⁻⁶/℃)形成梯度匹配

国产化突破里程碑

威海圆环实现氮化硅AMB基板全产业链自主可控:

材料制备:

流延成型生坯厚度精度±5μm(120μm基板)

烧结密度>99.5%(三点抗弯强度>650 MPa)

工艺创新:

多级梯度钎焊技术(300℃→850℃→450℃分段控温)

铜层厚度均匀性±1.5%(800μm厚铜层)

量产能力:

2023年产能突破50万片/年,国产化率从15%提升至82%

成本较进口产品降低45%(<$80/片)

新能源汽车应用实证

比亚迪e平台3.0AMB氮化硅基板:

性能跃升:

▶ 模块功率密度36kW/L→52kW/L(提升44%)

▶ 快充峰值电流800A→1200A(30%-80% SOC充电时间9分钟)

▶ 热管理系统减重3.2kg(基板导热率90W/(m·K)替代传统散热架构)

可靠性验证:

▶ 通过50万次功率循环(ΔTj=125℃)

▶ 振动测试>30G@2000Hz(超越ISO 19453-3标准)

可持续发展技术路线

成本优化路径:

开发无氧铜带激光预结构化技术(材料利用率提升至95%)

钎焊设备国产替代(单位能耗降低至2.3kW·h/片)

环保升级方案:

DPC电镀废液再生系统:

离子交换+电渗析组合工艺 → 铜离子回收率>99.5%

废水回用率从40%提升至85%

2025年目标:实现AMB生产全流程零固废(当前固废率1.2%)

工艺融合创新:

2024年启动"AMB+DPC"混合基板研发:

▶ 顶层20μm DPC线路(50μm间距)

▶ 底层AMB氮化硅基板(载流能力300A/mm²)

▶ 目标成本

120/片(同类进口产品 120/片(同类进口产品280)

产业生态重构

国产AMB基板已带动产业链协同发展:

设备端:北方华创真空钎焊炉市占率突破35%

材料端:中瓷电子氮化硅粉体纯度达99.99%(氧含量<800ppm)

应用端:2023年国内车用SiC模块AMB基板渗透率从8%提升至27%

通过工艺-材料-装备的垂直整合,中国正在改写全球第三代半导体封装产业格局,为新能源革命注入硬核科技动力。

陶瓷基板产业正通过材料基因重组、工艺智能进化和生态协同创新,构建起中国高端制造的"隐形护城河"。这种从基础材料到系统集成的全方位突破,不仅支撑着第三代半导体的技术跃迁,更在全球产业博弈中开创了"以硬科技定义新标准"的中国路径。