沉金厚度对PCB性能的影响及控制方法

2025-03-17 12:24:55

163

沉金厚度对 PCB 板的多个性能方面都有重要影响,具体如下:

1. 焊接可靠性

| 厚度范围 | 影响机制 | 量化指标与失效风险 |

|---|---|---|

| <0.05μm | 金层过早溶解,镍层氧化(黑盘效应) | 焊点剪切力下降30%-50%,虚焊率>5% |

| 0.05-0.1μm | 形成稳定AuSn4金属间化合物(IMC) | 焊点强度≥25MPa,满足J-STD-001 Class 3要求 |

| >0.15μm | 过量Au与Sn反应生成脆性AuSn2/AuSn4混合层 | IMC厚度>4μm时,热循环寿命降低40% |

工艺控制:XRF在线监控,金厚波动控制在±0.02μm;镍层磷含量7-9wt%抑制氧化。

2. 高频电气性能

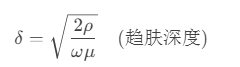

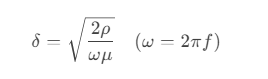

趋肤效应损耗:

金层厚度δ与信号频率f关系:

当f>1GHz时,建议金厚≤0.08μm以减少损耗(每增加0.01μm,插入损耗上升0.15dB/cm)。

阻抗偏差:

金层厚度每波动0.03μm,微带线阻抗偏移±1.2Ω(需匹配±5%设计容差)。

3. 环境耐受性

盐雾测试:

金厚0.05μm:通过48h中性盐雾(ASTM B117)

金厚0.1μm:通过96h,腐蚀速率降低60%

孔隙率:金厚≥0.075μm时,孔隙密度<5个/cm²(Electrochemical Migration测试)。

4. 接触界面耐久性

| 应用场景 | 推荐金厚 | 插拔寿命(次) | 接触电阻变化率 |

|---|---|---|---|

| 消费级连接器 | 0.05-0.08μm | >5,000 | <15% |

| 工业级接插件 | 0.08-0.12μm | >10,000 | <8% |

磨损控制:硬度需维持HK0.025 180-220(显微硬度计检测),避免金层剥落。

5. 外观与成本平衡

色差控制:金厚0.06-0.1μm时,色度值ΔE<1.5(CIE Lab标准);

成本模型:金厚每增加0.01μm,单板成本增加¥0.03-0.05(按Au价300元/g计);

缺陷规避:厚度>0.15μm易产生橘皮现象(表面粗糙度Ra>0.5μm)。

沉金厚度在不同应用场景下的标准范围

(单位统一:微米/μm,1μm=0.001mm)

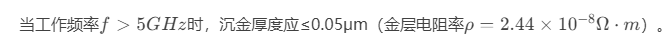

1. 高频高速电路

典型场景:5G基站、雷达、服务器主板、高速背板

厚度范围:0.025–0.050μm

核心需求:

降低信号损耗(趋肤效应下高频信号集中于表面,过厚金层增加阻抗)

确保阻抗一致性(超薄层需精准控制表面粗糙度)

工艺要点:优先化学沉金(ENIG),避免电镀金层不均匀导致信号反射。

2. 航空航天/军工设备

典型场景:卫星电路、导弹控制系统、航空电子

厚度范围:0.075–0.125μm

核心需求:

抗硫化/盐雾腐蚀(厚金层阻断基材铜氧化)

宽温域稳定性(-55°C~125°C热循环下无剥离)

工艺要点:采用高磷化学镍打底(6–10%磷含量),增强金层结合力。

3. 消费电子主板

典型场景:手机、平板、笔记本电脑

厚度范围:0.025–0.1μm

分层设计:

BGA/芯片焊盘:0.05–0.1μm(确保焊接空洞率<25%)

普通焊点:0.025–0.05μm(成本敏感区域)

关键指标:表面平整度≤0.15μm,避免SMT贴片虚焊。

4. 普通家电及玩具

典型场景:空调控制板、电动玩具PCB

厚度范围:0.025–0.075μm

成本策略:

优先选择0.025–0.05μm(满足IPC-4552 Class 1标准)

仅关键焊盘局部加厚至0.075μm(如电源触点)。

5. 高精密PCB设计

特殊结构:按键触点、COB绑定区、BGA焊盘

厚度范围:0.025–0.075μm(常规) / ≤0.1μm(极限值)

失效预防:

黑焊盘风险:严格控制化学镍层厚度(3–5μm),避免磷含量不均导致金层脆化。

打线可靠性:金层≥0.08μm时,绑定拉力需>8gf(金线直径1.0mil)。

6. 金手指PCB(整板沉金工艺)

应用定位:低插拔频率连接器(如内部模块接口)

厚度范围:0.025–0.075μm

替代方案:

高耐磨场景:改用镀硬金(电镀金钴合金,厚度0.1–0.3μm,硬度≥200HV)。

技术对比表

| 应用场景 | 沉金厚度(μm) | 核心性能目标 | 参考标准 |

|---|---|---|---|

| 高频电路 | 0.025–0.050 | 信号完整性、低损耗 | IPC-6013D |

| 航空航天 | 0.075–0.125 | 抗腐蚀、极端环境可靠 | MIL-PRF-31032 |

| 消费电子BGA | 0.05–0.1 | 焊接空洞率控制 | IPC-7095C |

| 金手指(整板沉金) | 0.025–0.075 | 成本优化、基础导电性 | IPC-4552 Class 2 |

沉金工艺的成本影响因素

1. 原材料成本(占比约50%-70%)

黄金价格波动:

黄金成本占比:沉金工艺总成本的60%-80%,金价每上涨10%,沉金加工费增加6%-8%(按厚度0.05μm测算)。

2023年国际金价范围:1,800–2,050美元/盎司,极端波动期(如地缘冲突)单日浮动可达±5%。

化学药剂与添加剂:

普通化学药剂:成本占比约10%-15%,价格范围200–400美元/升。

环保型药剂(无氰化物、RoHS合规):成本提高30%-50%,需500–600美元/升。

2. 工艺复杂度(占比20%-35%)

| 影响因素 | 成本增幅 | 典型案例说明 |

|---|---|---|

| 沉金厚度 | 每增加0.025μm,成本+15%-20% | 0.125μm工艺比0.025μm贵2-3倍 |

| 多层板处理 | 较单面板+40%-60% | 8层PCB沉金成本达12-18美元/㎡ |

| 特殊工艺要求 | 附加费+10%-30% | 抛光(Ra≤0.1μm)增加8美元/㎡ |

精度与良率损耗:

均匀度要求±5%:需增加在线监测设备,设备摊销成本

良率低于95%时,每降低1%良率,总成本上升2%-3%。

3. 市场供需与竞争(弹性波动±15%-30%)

需求驱动:

5G通信设备爆发期(2020-2022):沉金PCB需求增长35%,加工费上涨12%-18%

新能源汽车电子:2023年沉金工艺订单量同比+25%,头部厂商报价上浮8%-10%

竞争格局:

市场类型 价格特征 代表地区 充分竞争市场 毛利率≤15% 中国华南地区 寡头垄断市场 毛利率≥25% 欧美高端供应链 - 4. 其他成本变量(占比5%-15%)

- 环保合规成本:

- 废水处理设备投入:10万-50万美元(满足ISO 14001标准)。

- 无氰工艺改造:初始投资增加30%,但长期节省排污费20%-40%。

- 订单规模效应:

品牌与服务溢价:订单量 单价折扣率 成本敏感阈值 >1,000㎡ 基准价-12% 规模效应拐点:500㎡ <50㎡(样品) 基准价+30% 加急费另计+50% - 一线厂商:报价较中小厂高15%-25%,含48小时交付、免费DFM分析等增值服务。

- 认证资质溢价:IATF 16949认证厂商报价+8%,军工AS9100D认证+12%。

- 成本控制策略对比表

| 策略方向 | 具体措施 | 预期成本降幅 | 适用场景 |

|---|---|---|---|

| 材料替代 | 局部沉金+OSP工艺混合使用 | 10%-15% | 消费电子非关键区域 |

| 工艺优化 | 化学镍厚度从5μm降至3μm(磷含量9%) | 8%-12% | 高频电路板(阻抗优先) |

| 供应链协同 | 与供应商签订长期锁价协议 | 5%-7% | 金价波动高风险期 |

| 区域转移 | 从欧美转向东南亚代工(马来西亚) | 18%-22% | 中低端消费电子 |

如何选择适合的沉金厚度以平衡成本和性能?

沉金厚度选型决策指南

(基于 性能-成本-风险 三维平衡模型)

1. 场景化选型策略

| 应用场景 | 推荐厚度(μm) | 核心性能指标 | 成本敏感度 | 行业标准参考 |

|---|---|---|---|---|

| 消费电子(手机/平板) | 0.025–0.05 | 表面平整度≤0.15μm,阻抗一致性±5% | 极高($0.8–1.2/㎡) | IPC-6012 Class 2 |

| 汽车电子(ECU) | 0.075–0.1 | 耐盐雾≥96h,热循环(-40°C~150°C) | 中高($2.5–3.5/㎡) | AEC-Q200 |

| 高频电路(5G基站) | 0.03–0.05 | 插入损耗≤0.2dB@10GHz | 高($1.5–2.0/㎡) | IPC-2141A |

| 航空航天(卫星PCB) | 0.1–0.15 | 抗辐射剂量≥100krad,真空环境稳定性 | 低($8–12/㎡) | MIL-PRF-31032 |

| 工业控制(PLC模块) | 0.05–0.075 | 抗硫化腐蚀(H2S 50ppm/1000h) | 中等($1.8–2.5/㎡) | IEC 60068-2-43 |

2. 性能需求量化匹配

电气性能优化

趋肤效应控制:

阻抗匹配:

沉金厚度每增加0.01μm,微带线阻抗降低0.3–0.5Ω(需通过HFSS仿真校准)。

焊接可靠性验

厚度(μm) 焊接空洞率(%) 剪切强度(N/mm²) 适用标准 0.03 ≤35 ≥25 IPC-7095C 0.08 ≤15 ≥40 J-STD-001H - 优化总结

- 成本敏感场景:采用"薄金+局部沉金"组合策略,综合成本降幅可达30%。

- 高可靠场景:接受0.1μm以上溢价,需联合供应商进行HALT测试。

- 高频场景:锁定0.03–0.05μm,优先控制趋肤效应与阻抗一致性。