首页/新闻动态/如何优化PCB设计中Rigid-flex软硬结合板的应用

如何优化PCB设计中Rigid-flex软硬结合板的应用

PCB 设计正朝着轻薄小与高密度集成方向发展,刚柔结合板(Rigid-Flex PCB)作为 FPC 与传统硬板(PCB)的创新组合,通过层压工艺整合柔性与刚性区域,在节省空间、提升性能方面展现独特优势。其三维立体结构广泛应用于可穿戴设备、折叠屏及汽车电子等领域,满足小型化、高可靠性的需求。

一、柔性板基材(Base Material)

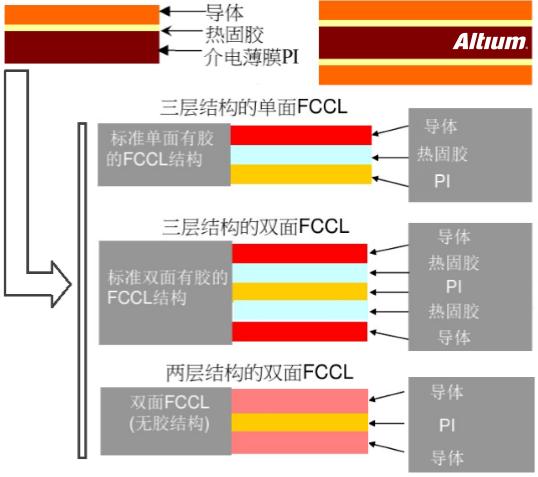

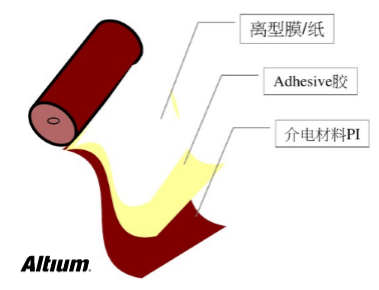

1. FCCL(柔性覆铜板)

核心材料:聚酰亚胺(PI)或聚酯(PET)薄膜 + 铜箔(电解铜箔 / 压延铜箔)。

分类:

有胶 FCCL:通过胶粘剂(如环氧树脂)将铜箔与基材粘合,成本较低,但厚度和柔软性受限。

无胶 FCCL:铜箔直接与基材化学结合,厚度更薄(如 12.5μm)、柔韧性更高,适合高密度设计(如折叠屏)。

2. 常用基材类型

聚酰亚胺(PI)

优点:耐高温(长期 260°C,短期 400°C)、抗撕裂性强、电气绝缘性优异、尺寸稳定性高(吸湿率 0.2-0.4%)。

缺点:成本较高(占 FCCL 成本的 30-40%),需注意吸湿后的尺寸膨胀。

应用:手机主板、汽车电子、航空航天(如 Kapton® HN 系列)。

聚酯(PET)

优点:成本低(仅为 PI 的 1/3-1/5)、柔韧性好、耐水性佳。

缺点:耐高温性差(熔点 250°C,短期耐温 150°C)、受热易收缩(收缩率 1-2%)。

应用:消费电子(如薄膜开关)、低成本传感器。

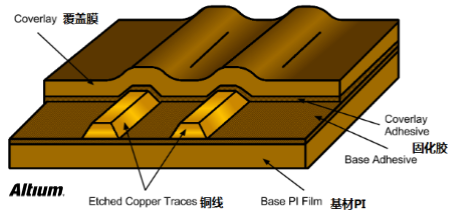

二、覆盖膜(Coverlay)

作用:保护电路、绝缘、增强机械强度。

材料选择:

PI 覆盖膜:与基材 PI 匹配,耐高温、抗腐蚀,适合长期可靠性要求高的场景。

环氧树脂(FR4)覆盖膜:成本低,但柔韧性和耐高温性较差,多用于硬板区域。

丙烯酸胶粘剂:透明性好,适合显示模组(如 OLED 屏连接)。

2. 材料分类与特性

| 材料类型 | 厚度范围 | 典型应用场景 | 优缺点 |

|---|---|---|---|

| PI 覆盖膜 | 12.7-127μm (1/2-5mil) | 高温、高可靠性场景(如汽车电子) | 耐高温(260°C)、耐化学性强,但成本高(约为环氧树脂的 3-5 倍)。 |

| 环氧树脂膜 | 25-50μm | 硬板区域或低成本产品(如薄膜开关) | 成本低,但柔韧性差,长期耐温≤150°C。 |

| 丙烯酸胶膜 | 10-25μm | 透明显示模组(如 OLED 屏连接) | 光学透明性好,但耐候性较弱,易黄变。 |

3. 胶粘剂选择

热固性胶粘剂(如环氧树脂):耐高温、粘结力强,适合回流焊工艺。

热塑性胶粘剂(如聚酯):柔韧性好,但耐温性差(<120°C),多用于临时保护。

二、导电层(Conductive Layer)

1. 铜箔类型对比

| 类型 | 晶体结构 | 表面粗糙度 | 粘结力 | 典型厚度 | 应用场景 |

|---|---|---|---|---|---|

| 压延铜(RA 铜) | 平滑致密 | ≤1.5μm | 较弱 | 9-35μm | 高频电路、高可靠性产品(如 5G 天线) |

| 电解铜(ED 铜) | 粗糙多孔 | ≥3μm | 较强 | 12-70μm | 普通柔性电路(如 FPC 排线) |

2. 替代材料

银溅射 / 喷镀:

工艺:通过真空溅射或丝网印刷形成银层。

特点:导电性优异(电导率≈铜的 95%),但成本高、耐腐蚀性差,多用于高频器件(如 RF 天线)。

三、辅助材料与加强板(Additional Material & Stiffeners)

1. 补强材料选择

| 材料 | 特性 | 应用场景 |

|---|---|---|

| FR4 | 刚性强、成本低 | 焊接区域补强(如 BGA 焊盘) |

| PI 树脂板 | 耐高温、尺寸稳定 | 高温环境下的结构支撑(如汽车 ECU) |

| 金属片(钢 / 铝) | 高导热性、高强度 | 散热要求高的模块(如电池管理系统) |

| 感压胶(PSA) | 临时固定、可拆卸 | 测试治具或临时组装 |

2. 设计注意事项

厚度匹配:补强板厚度需与软板基材厚度梯度过渡,避免应力集中。

散热设计:金属补强需配合导热胶,防止局部过热导致材料失效。

四、低流胶半固化片(Low Flow PP)

1. 关键参数

| 型号 | 厚度(mil) | 树脂含量 | 流动性 | 应用场景 |

|---|---|---|---|---|

| 106 | 2 | 65% | 低流动 | 超薄软硬结合板(≤0.4mm) |

| 1080 | 3.0-3.5 | 60% | 中低流动 | 常规软硬结合板(0.5-0.8mm) |

| 2116 | 5.6 | 55% | 高流动 | 厚板层压或填充空隙 |

2. 工艺作用

控制层间粘结:通过低流动性减少溢胶,避免污染电路。

尺寸稳定:树脂固化后收缩率 < 1%,确保结合部平整。

刚柔结合板的结构形式

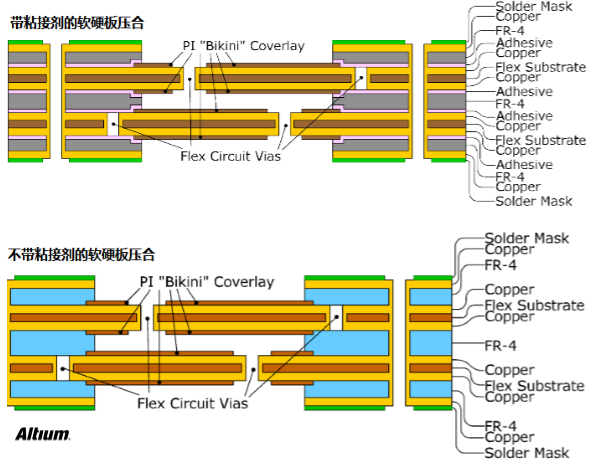

刚柔结合板是在柔性板上再粘一个或两个以上的刚性层,是的刚性层上的电路与柔性层上的电路通过金属化相互连通。每块刚柔结合板有一个或多个刚性区和一个柔性区。如下所示为简单的刚性与挠性板的结合,层数多于一层。

另外,一块挠性板与几块刚性板的结合,几块挠性板与几块刚性板的结合,采用钻孔,镀覆孔,层压工艺方法实现电气互连。根据设计需要,使得设计构思更加适合器件的安装和调试以及焊接作业。确保更好地发挥刚柔结合板的优点与灵活性。这种情况比较复杂,导线层多于两层。如下所示:

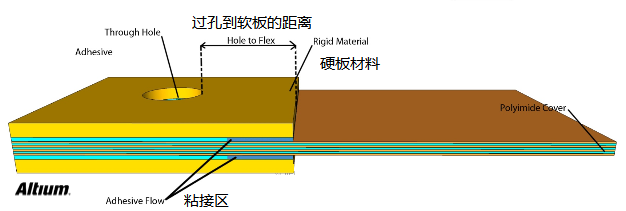

层压是将铜箔,P片,内存挠性线路,外层刚性线路压合成多层板。刚挠结合板的层压与只有软板的层压或刚性板的层压有所不同。纪要考虑挠性板在层压过程中的形变又要考虑刚性板的表面平整性。因此,除材料选择之外,在设计的过程中需要考虑到刚性板的厚度合适,为保证刚挠部分的涨缩率一致不会出现翘曲。实验证明0.8~ 1.0mm厚度较为适宜。同时,要注意刚性板和柔性板离开结合部位的一定距离放置过孔,以便不会对刚挠结合部分产生影响。

一、软硬结合板基础结构分类

刚柔结合板通过刚性层与柔性层的层压组合实现功能集成,常见结构形式如下:

| 类型 | 结构描述 | 典型应用 |

|---|---|---|

| 单面刚柔结合 | 柔性层单侧压合刚性层(如 FCCL + FR4),通过金属化孔连接。 | 简单传感器、医疗设备 |

| 双面刚柔结合 | 柔性层两侧均压合刚性层,形成对称结构,适合双面焊接。 | 手机主板、平板电脑 |

| 多层刚柔结合 | 柔性层与多个刚性层交替层压(如 FR4/PI/FR4),支持复杂电路。 | 汽车 ECU、航空电子 |

二、复杂结构组合方式

多挠性板 + 多刚性板组合

结构示例:2 挠性层 + 3 刚性层(如 FCCL/FR4/FCCL/FR4)。

工艺难点:需分步层压,控制各层收缩率差异,避免分层。

应用场景:高密度封装(如服务器背板)。

三维立体结构

技术:通过预折叠柔性层后再层压刚性层,形成 L 型、U 型等立体形态。

典型案例:折叠屏手机的铰链连接结构。

三、层压工艺与结构设计

层压顺序选择

先柔后刚:先压合柔性层,再叠加刚性层。

优点:柔性层定位精准,适合超薄结构。‘

先刚后柔:先压合刚性层,再层压柔性层。

优点:刚性层提供支撑,减少褶皱风险。

关键材料匹配

膨胀系数(CTE):刚性层(FR4 的 CTE≈18ppm/°C)与柔性层(PI 的 CTE≈30ppm/°C)需通过低流胶 PP 缓冲应力。

半固化片(PP):选择 106/1080 型低流动性 PP,减少溢胶污染柔性电路。

四、结构设计要点

刚性区域布局

优先将 BGA、连接器等重器件放置在刚性层,便于焊接和支撑。

刚性层厚度建议≥0.4mm,确保机械强度。

柔性区域过渡设计

阶梯式过渡:刚性层边缘削薄(如斜边处理),减少应力集中。

圆角设计:柔性区转角处采用 R≥0.5mm 的圆弧,避免折痕断裂。

补强板应用

在柔性层与刚性层结合处增加 PI 或 FR4 补强,防止层间剥离。

金属补强需预留膨胀空间,避免热应力导致开裂。

五、典型结构示例与技术参数

| 结构类型 | 层数 | 最小线宽 / 线距 | 最小钻孔孔径 | 应用领域 |

|---|---|---|---|---|

| 单面刚柔结合 | 2 层 | 75μm/75μm | 0.2mm | 消费电子(如耳机) |

| 双面刚柔结合 | 4 层 | 50μm/50μm | 0.15mm | 智能手机主板 |

| 多层刚柔结合 | 6 层 | 35μm/35μm | 0.1mm | 汽车 ADAS 系统 |

| 三维立体结构 | 8 层 | 25μm/25μm | 0.075mm | 折叠屏设备、可穿戴医疗设备 |

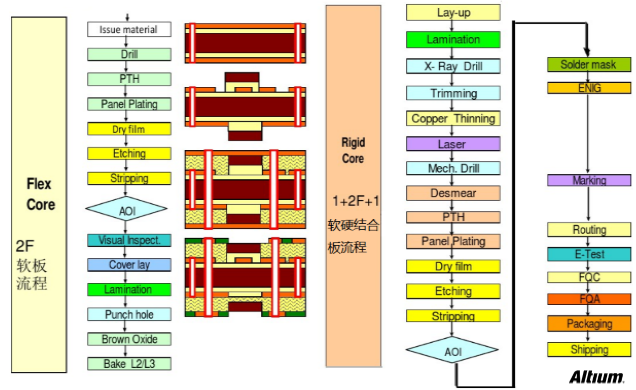

刚柔结合板(Rigid-Flex PCB)生产流程与典型案例解析

一、生产流程总览

刚柔结合板整合 FPC 与 PCB 工艺,需同步控制柔性层与刚性层的制造精度,核心流程如下:

设计与CAM处理 → FPC制造 → 刚性板制造 → 层压结合 → 钻孔与金属化 → 表面处理 → 测试与终检

二、关键工艺步骤详解

1. 设计与 CAM 处理

输入文件:Gerber 文件(含刚性层、柔性层、层压区域)、IPC-2581 格式数据。

工艺规划:

柔性层:划分 PI 基材区域(如 25μm 厚),标注 IVH(层间导通孔)位置。

刚性层:确定 HDI 结构(如 0.5mm BGA 间距),规划激光盲孔(φ0.1mm)。

层压控制:计算 PP 厚度(如 106 型 2mil),确保整板厚度 0.295±0.052mm。

2. FPC 制造(以 25μm PI 基材为例)

步骤:

PI 钻孔:CO2 激光钻 IVH 孔(φ0.075mm),定位精度 ±5μm。

化学镀铜:沉积 1-2μm 铜层,确保孔壁均匀。

图形转移:干膜曝光显影,形成 3/3mil(76μm/76μm)线路。

蚀刻与退膜:酸性蚀刻液(FeCl₃)控制线宽精度 ±10%。

覆盖膜压合:PI 覆盖膜 + 热固胶,180℃固化 1 小时。

3. 刚性板制造(FR4 基材)

步骤:

激光盲孔:UV 激光钻 φ0.1mm 孔,深度控制在 1/3 板厚。

黑化处理:增加铜面粗糙度(Ra≥2.5μm),提升层间结合力。

内层图形:干膜曝光形成 3/3mil 线路,蚀刻精度 ±5%。

层压:预叠合 + 真空压合(180℃/30min),使用 1080 型 PP。

4. 层压结合(以 1+2F+1 结构为例)

工艺:

预对位:Fiducial Mark 视觉对准,精度 ±10μm。

真空层压:

温度:180℃(PI 软化点以下)

压力:3-5MPa(避免柔性层褶皱)

时间:45min(确保 PP 完全固化)

冷却定型:梯度降温(5℃/min),减少内应力。

5. 钻孔与金属化

步骤:

机械钻孔:φ0.2mm 通孔(刚性层),采用 0.1mm 微钻(柔性层)。

PTH(化学沉铜):

活化处理:胶体钯催化,确保铜层附着力≥1.5N/cm。

全板电镀:电流密度 2-3A/dm²,沉积 25-35μm 铜层。

图形电镀:选择性加厚孔铜至≥30μm,满足 BGA 焊盘要求。

6. 表面处理

刚性区域:ENIG(化学镍金),金厚 0.05-0.1μm。

柔性区域:OSP(有机保焊剂),厚度≤0.5μm,确保可挠性。

三、典型案例:Motorola 1+2F+1 Mobile Display

1. 设计参数

| 项目 | 要求 | 实现工艺 |

|---|---|---|

| 结构层数 | 1 刚性层 + 2 柔性层 + 1 刚性层 | 分步层压(先压柔性层,再叠刚性层) |

| BGA 间距 | 0.5mm | 激光盲孔(φ0.1mm)+ 微导通孔技术 |

| IVH 孔设计 | 层间局部导通(如 FPC 层间) | CO2 激光钻孔 + 选择性化学镀铜 |

| 整板厚度 | 0.295±0.052mm | 精确控制 PP 厚度(106 型 2mil) |

| 内层线宽 / 线距 | 3/3mil(76μm/76μm) | 干膜光刻 + 酸性蚀刻 |

2. 技术难点与解决方案

层间对准精度:

问题:柔性层易拉伸变形,导致孔位偏移。

方案:使用无胶 FCCL(如 DuPont Pyralux®),层压前预烘烤 PI 基材(120℃/2h)消除内应力。

超薄板厚度控制:

问题:0.295mm 厚度需避免 PP 溢胶。

方案:采用真空层压机,压力分段控制(先 2MPa 预压,再 5MPa 保压)。

BGA 焊盘可靠性:

问题:0.5mm 间距易短路。

方案:使用负性干膜(如 Dupont Riston®),曝光能量优化至 120-150mJ/cm²,确保线宽一致性。

刚柔结合板(Rigid-Flex PCB)设计规则与注意事项

一、过孔位置设计

1. 核心规则

动态弯折区域:避免在柔性区布置过孔,尤其是 BGA 焊盘密集区或高频信号线区域。

安全距离:

普通应用:过孔距刚柔结合区边缘 ≥50mil(1.27mm)。

高可靠性场景(如汽车电子):≥70mil(1.78mm)。

加工极限:部分厂商可接受 ≥30mil(0.76mm),但需提前确认。

2. 加强区域处理

允许在补强板(如 FR4)覆盖的柔性区打孔,但需距补强板边缘 ≥20mil(0.5mm)。

示例:在 BGA 焊盘下方的柔性区添加 PI 补强,过孔位于补强中心区域。

二、焊盘与过孔设计

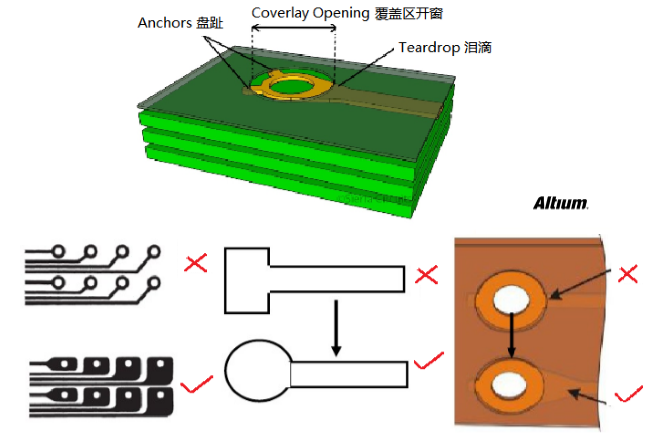

1. 尺寸与形状优化

焊盘直径:在满足电气连接的前提下尽可能大(如 BGA 焊盘直径 ≥0.3mm)。

过渡设计:

焊盘与导线连接处采用 45° 斜边或 R≥0.1mm 的圆弧,避免直角应力集中。

添加盘趾(Pad Teardrop),宽度 ≥0.1mm,增强机械强度。

2. 工艺增强

助焊层露铜圈:直径 ≥焊盘直径 + 2mil(0.05mm),便于焊接。

过孔泪滴:在过孔与导线连接处添加泪滴(长度 ≥0.2mm),防止孔裂。

三、走线设计

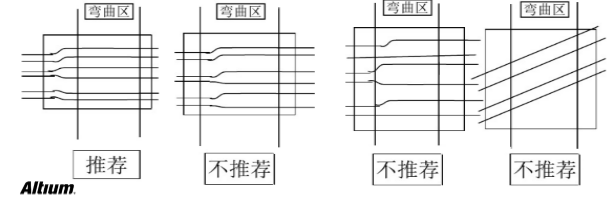

1. 层间布局

避免层间重叠:同一位置的上下层走线需错开至少 10mil(0.25mm),防止弯折时应力集中。

交叉排列:相邻层走线方向垂直(如顶层水平、底层垂直),减少层间剪切力。

2. 路径优化

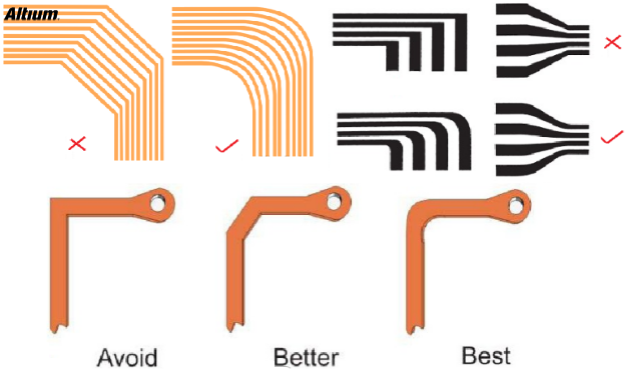

圆弧走线:柔性区采用 R≥0.5mm 的圆弧,避免锐角(硬板区可保留直角)。

线宽渐变:粗细线过渡处使用泪滴形弧线(渐变长度 ≥3 倍线宽差),防止阻抗突变。

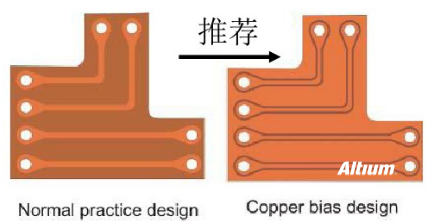

四、铺铜设计

1. 结构选择

网状铜皮:适用于高频信号或需要高挠性的场景,网格间距 ≥0.5mm。

实心铜皮:用于屏蔽或散热,但需在弯折区预留切割槽(宽度 ≥0.2mm)。

2. 优化建议

非功能区域(如边框)尽量填充实心铜,增强整体刚性。

铜皮边缘倒圆角(R≥0.3mm),减少毛刺引发的短路风险。

五、钻孔与铜皮间距

1. 孔铜距(Drill to Copper)

最低标准:≥10mil(0.25mm),确保电镀时孔壁与铜皮无间隙。

高可靠性场景:≥15mil(0.38mm),避免湿热环境下的电迁移。

2. 孔到柔性区边缘(Hole to Flex)

推荐值:≥50mil(1.27mm),防止钻孔应力导致柔性层分层。

六、刚柔结合区设计

1. 层栈布局

柔性层位于层栈中间,刚性层对称分布(如 1+2F+1 结构),减少弯曲时的扭矩。

2. 走线规则

方向垂直:导线方向与弯折方向垂直(如横向走线对应纵向弯折)。

均匀分布:弯曲区导线间距 ≥0.2mm,避免局部密集导致断裂。

最大线宽:信号线宽 ≥0.1mm,电源线宽 ≥0.3mm。

3. 过孔限制

禁止在结合区使用 PTH(金属化通孔),优先采用激光盲孔(如 IVH)。

七、弯折半径设计

1. 计算公式

最小弯折半径(R)= 线宽(W) × 板厚(T)

单面板:R ≥6T(T=0.1mm 时,R≥0.6mm)。

双面板:R ≥12T(T=0.15mm 时,R≥1.8mm)。

多层板:R ≥24T(T=0.2mm 时,R≥4.8mm)。

2. 特殊要求

折叠屏等高频弯折场景:R ≥3mm,配合 UTG 玻璃增强耐折性。

测试标准:通过 10 万次循环弯折测试(IPC-TM-650 2.4.22F)。

八、设计参考标准与加工能力

| 项目 | 国际标准(IPC) | 国内加工能力 | 国际加工能力 |

|---|---|---|---|

| 最小线宽 / 线距 | IPC-2223 3/3mil(76μm/76μm) | 75μm/75μm | 50μm/50μm |

| 最小孔径 | IPC-2223 0.15mm | 0.2mm | 0.1mm |

| 最大层数 | IPC-D-249 20 层以上 | 4 层 | 10 层以上 |

| 层间对准精度 | ±75μm | ±100μm | ±50μm |