解析低温共烧陶瓷LTCC印刷工艺

低温共烧陶瓷(Low Temperature Co-fired Ceramic, LTCC)作为第三代电子封装技术的核心材料,凭借其介电常数可调性强(4.8-8.0)、热膨胀系数匹配性佳(4.5-7.5 ppm/℃)、高频损耗低(tanδ≤0.002@10GHz)等特性,在5G通信、汽车电子、航空航天等领域得到广泛应用。LTCC的制造工艺主要包括浆料制备、印刷热压,共烧等环节。印刷工艺是制造 LTCC的重要步骤之一,其影响着制造LTCC的质量和性能。本文聚焦LTCC制造中的关键工艺环节——印刷工艺,系统解析其技术要点及质量控制方法。

一、LTCC印刷工艺概述

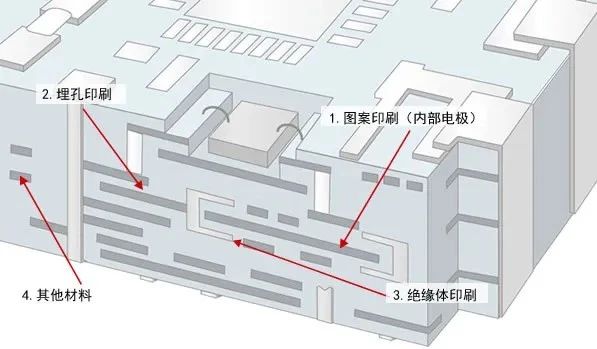

LTCC基板每层上的电路图形(包括导带.电阻,电容,电感等无源器件)是通过印刷工艺来实现的。影响印刷图形质量的关键因素众多,具体包括:丝网类型和目数、乳胶类型、印刷速率、刮板或辗辊的硬度和接触角度、印刷压力和丝网的变形量等,必须在生产过程中严加控制才能达到印刷精度要求。

印刷工艺是LTCC 整线环节中的关键一步。印刷质量的好坏直接决定了生瓷片是否可以使用。如果调不出合适的工艺参数就印刷,会导致印刷图形不均匀,损坏网版等情况发生。所以调出合适的印刷工艺参数至关重要。

二、LTCC技术特征与工艺流程

技术优势分析

三维立体布线能力:支持10-50层陶瓷基板集成

异质材料兼容性:可与Ag/Pd(银钯)、Au(金)等导体共烧

热管理特性:导热系数达3-7 W/(m·K),优于传统PCB基材

标准化工艺流程

浆料制备 → 流延成型 → 通孔冲制 → 导体印刷 → 叠层压合 → 共烧处理 → 后加工 (工艺温度曲线:850-900℃/2h,升温速率2-5℃/min)

三、印刷工艺关键技术要素

浆料体系设计

金属浆料:Ag含量≥85%,粒径D50=1-3μm,粘度30-50 Pa·s

介质浆料:Al2O3基(55-65vol%),玻璃相软化点<800℃

流变特性控制:触变指数1.5-2.0,剪切稀化特性斜率0.3-0.5

精密印刷工艺

丝网参数:325-500目不锈钢网,乳胶厚度10-25μm

印刷精度控制:

线宽公差:±10μm(基准50μm)

层间对准:≤15μm(采用CCD视觉定位)

膜厚均匀性:CV值<5%

先进印刷技术:

气动刮刀压力控制(0.2-0.5MPa)

3D叠印技术(层间介电常数梯度控制)

四、工艺质量控制体系

缺陷预防措施

网格效应消除:采用60°斜网设计

边缘效应控制:设置5-10%的overprint区域

干燥参数优化:阶梯式温区(40℃→80℃→120℃),风速0.5m/s

检测与表征在线监测:激光测厚仪(精度±0.5μm)

性能测试:

方阻:≤5mΩ/□(Ag导体)

附着力:≥5N/mm(90°剥离测试)

共烧匹配性:收缩率偏差<0.2%

五、LTCC印刷工艺优点

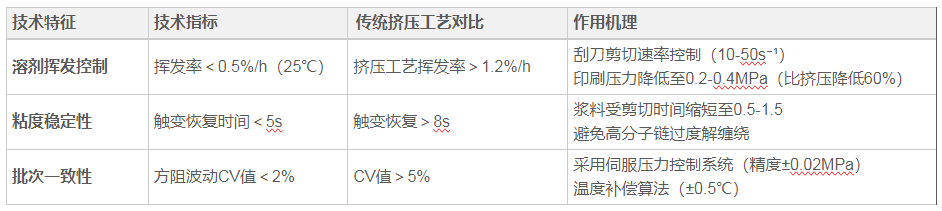

(1)浆料性质相对稳定。采用丝网印刷机进行生瓷片的印刷填孔,通过刮刀的刮印作用,使电子浆料通过填充模板填入生瓷通孔中。由于这一过程是利用刮刀刮过浆料,相对于挤压填孔,浆料所受到的压力大大减小,这在很大程度上可以减少浆料中有机溶剂的挥发,浆料性质相对稳定,在进行大规模批量生产时,印刷填孔的优势便会显现出来。

(2)浆料凸起高度减小。利用印刷方式填孔,生瓷浆料中的通孔凸起高度远远小于挤压填孔后浆料凸起高度,可以极大地减小后续加工的难度。

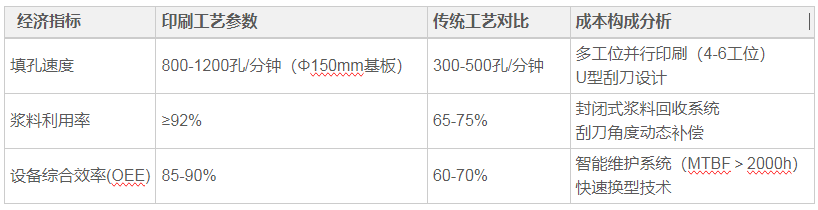

(3)填孔速度快,效率高,适用于批量生产。

(4)浆料损耗小,节约浆料成本。

(5)印刷填孔的成本较高,故在批量生产中较为适用。