新能源汽车陶瓷载板技术对比选型

随着新能源汽车市场的迅猛发展,高效、可靠的散热方案成为提升电控系统性能和安全性的关键。陶瓷载板凭借其优异的导热性、电绝缘性和机械强度,在新能源汽车的功率模块、车载充电器(OBC)、DC/DC转换器以及充电桩领域得到广泛应用。以下是几种常见陶瓷载板的详细对比及应用推荐。

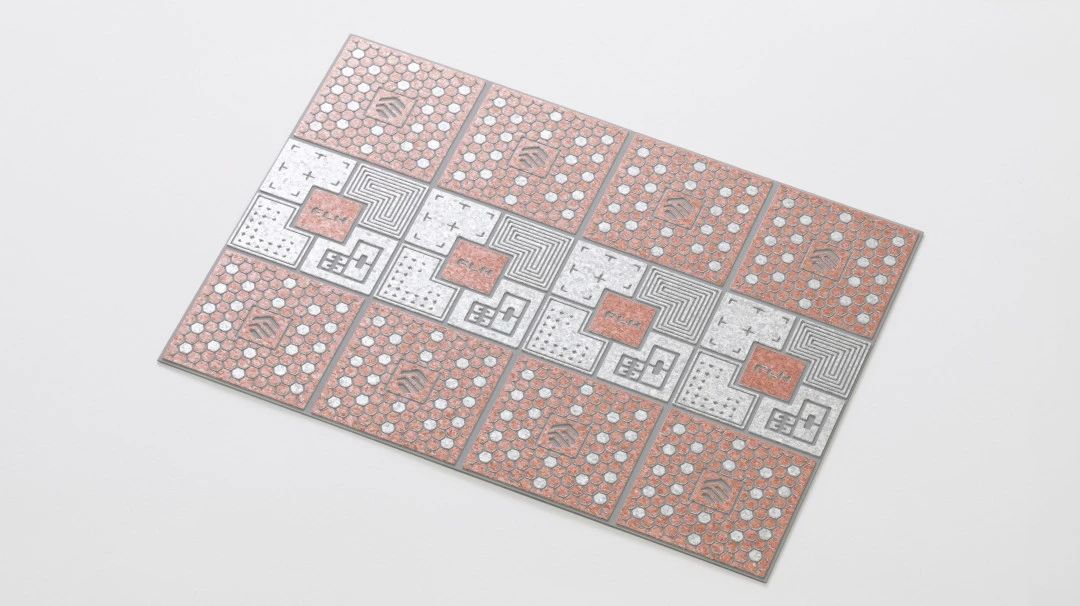

AMB活性金属钎焊陶瓷载板

推荐应用

AMB活性金属钎焊陶瓷载板因其卓越的性能,在多个领域有着广泛的应用,特别是在对高可靠性、高导热性和耐高温性能有严格要求的场景中。

IGBT模块

IGBT(绝缘栅双极型晶体管)模块是电力电子设备中的关键部件,广泛应用于新能源汽车、轨道交通和工业自动化等领域。AMB陶瓷载板能够提供优异的散热性能和高机械强度,确保IGBT模块在高功率和高温环境下的稳定运行。例如,日本京瓷采用活性金属焊接工艺制备的氮化硅陶瓷覆铜基板,其耐温度循环(-40~125℃)达到5000次,可承载大于300A的电流,已成功应用于电动汽车和航空航天领域

MOS FET功率半导体

MOS FET(金属-氧化物-半导体场效应晶体管)在高频开关电源、电机驱动等领域有着重要应用。AMB陶瓷载板的高导热性和低热膨胀系数能够有效减少热应力,提高MOS FET的可靠性和性能。在高功率密度的应用中,AMB陶瓷载板能够有效传导热量,防止器件过热,从而提高系统的整体效率和寿命

特点

AMB活性金属钎焊陶瓷载板的特点主要体现在其制造工艺和材料特性上:

采用活性金属钎焊工艺

AMB工艺是DBC(直接键合铜)工艺技术的进一步发展,通过在钎焊电子浆料中加入少量活性元素(如Ti、Zr),与陶瓷反应生成能被液态钎料润湿的反应层,从而实现陶瓷与金属的接合。这种工艺不仅提高了铜层与陶瓷的结合强度,还减少了界面空洞率,进一步提升了可靠性。

具有高导热、高机械强度及良好的抗热冲击性能

AMB陶瓷载板的热导率通常高于传统的DBC陶瓷载板,能够更有效地传导和散发热量。例如,氮化硅(Si₃N₄)基板的热导率可以达到90W/(m·K)以上

优势

AMB活性金属钎焊陶瓷载板的优势在于其综合性能和可靠性:

适用于长时间高温运行环境

AMB陶瓷载板能够在高温环境下长期稳定工作,不易出现铜层剥离等问题。例如,氮化硅陶瓷覆铜基板在-40~125℃的温度循环下可达到5000次,显示出其卓越的耐高温性能

耐高压,适合对导热要求更高端的应用

AMB陶瓷载板不仅具有高导热性,还能够承受高电压,适合对导热和绝缘性能有严格要求的应用。氮化硅AMB基板结合的机械性能具有优异的耐高温性能、散热特性和超高的功率密度,使其成为汽车、风力涡轮机、牵引系统和高压直流传动装置等领域的首选材料

应用案例

AMB陶瓷载板在多个领域有着成功的应用案例:

电动汽车

日本京瓷的氮化硅陶瓷覆铜基板已成功应用于电动汽车和航空航天领域。该产品采用活性金属焊接工艺将多层无氧铜与氮化硅陶瓷键合,同时采用铜柱焊接实现垂直互联,对IGBT模块小型化、高可靠性等要求有较好的促进作用。

轨道交通

在高铁上的大功率器件控制模块中,AMB陶瓷覆铜板逐渐成为主流应用。AMB陶瓷基板的高结合强度和耐冷热冲击特性使其能够满足轨道交通领域对高可靠性和高功率密度的需求。

智能电网

在智能电网领域,AMB陶瓷基板用于功率器件/模块封装,能够有效提高系统的热管理效率和可靠性。随着新能源汽车的深入发展,驱动IGBT和碳化硅功率器件/模块快速发展,带动国内AMB陶瓷基板也在飞速发展

总结

AMB活性金属钎焊陶瓷载板以其优异的导热性能、高机械强度和良好的抗热冲击性能,在IGBT模块、MOS FET功率半导体等领域具有广泛的应用前景。随着电子技术的不断发展,AMB陶瓷载板技术也在不断进步,以满足更高性能的需求。通过提高导热性能、扩大使用温度范围和提高电源循环耐性,AMB陶瓷载板将进一步提升其在功率电子领域的应用价值。同时,AMB陶瓷载板在电动汽车、轨道交通和智能电网等领域的成功应用案例,也证明了其在实际应用中的可靠性和有效性。

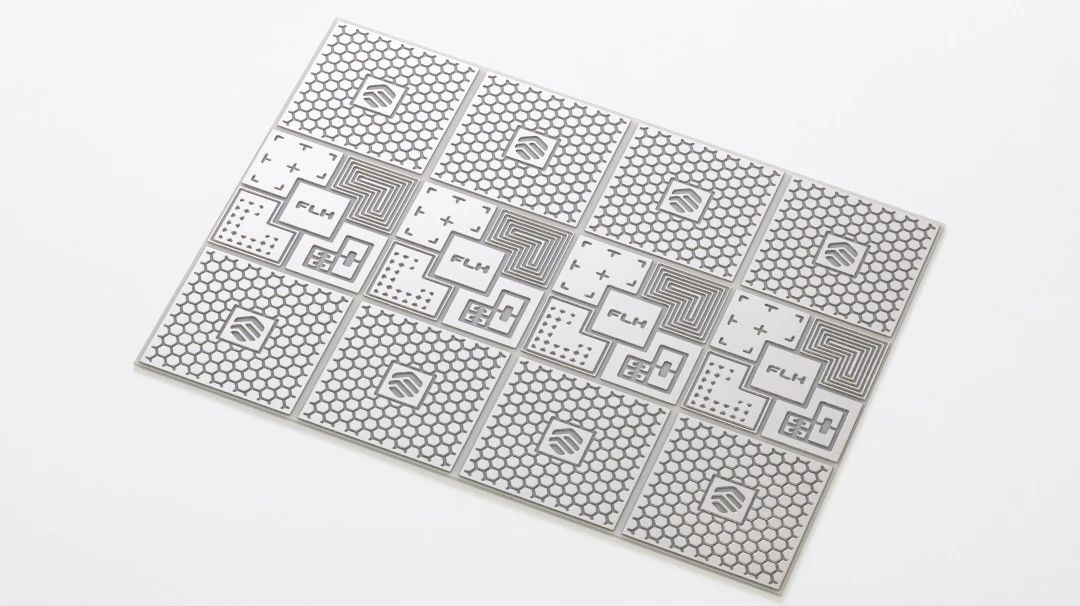

DPC直接镀铜陶瓷载板

推荐应用

大功率激光热沉

DPC陶瓷基板由于其高导热性能,非常适合用于大功率激光器的热沉

VCSEL车载激光雷达

VCSEL(垂直腔面发射激光器)是车载激光雷达的关键组件之一,其性能直接影响到激光雷达的探测精度和可靠性

类PCB应用

DPC陶瓷基板由于其高导热性和高绝缘性,也非常适合用于类PCB(印刷电路板)应用

特点

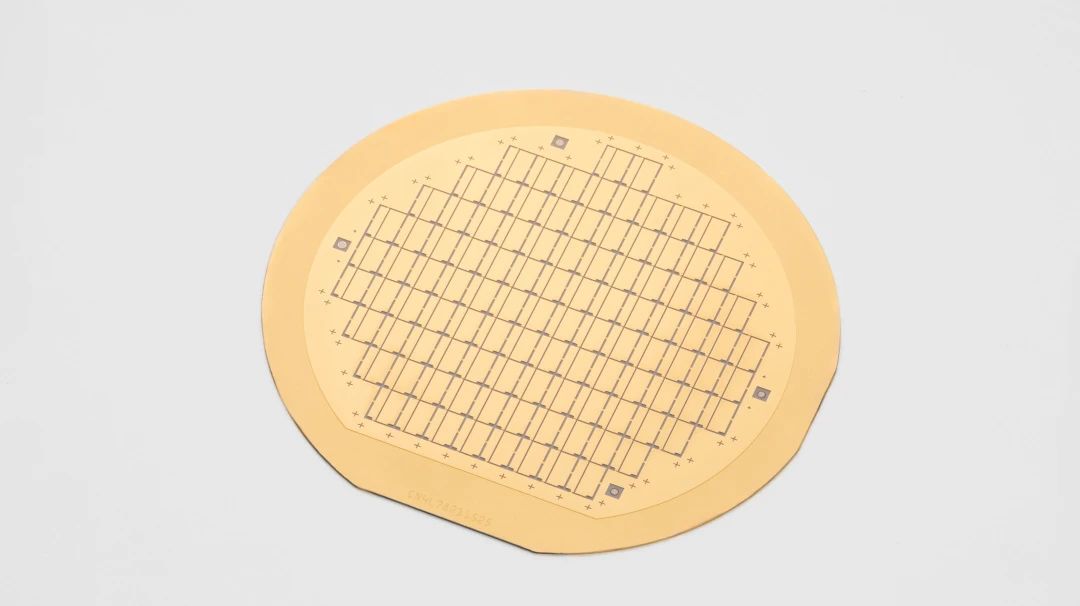

通过PVD(物理气相沉积)+化学镀铜工艺在陶瓷表面沉积铜层

DPC陶瓷基板的制造工艺主要包括PVD(物理气相沉积)和化学镀铜工艺

适用于精细电路设计,支持高密度互连

DPC陶瓷基板由于其高导热性和高绝缘性,非常适合用于精细电路设计和高密度互连

优势

高精度、高导热类PCB应用

DPC陶瓷基板由于其高导热性和高绝缘性,非常适合用于高精度、高导热的类PCB应用

配合HTCC工艺,应用于复杂的高导热精密电子系统

DPC陶瓷基板可以与HTCC(高温共烧陶瓷)工艺相结合,从而应用于复杂的高导热精密电子系统

应用案例

IGBT封装

IGBT(绝缘栅双极晶体管)是一种重要的功率半导体器件,广泛应用于变频器、逆变器等高功率电子设备中

LD封装

LD(激光二极管)是一种重要的光电器件,广泛应用于激光通信、光存储等领域

LED封装

LED(发光二极管)是一种重要的照明器件,广泛应用于照明、显示等领域

总结

DPC直接镀铜陶瓷载板由于其高导热性、高绝缘性和高机械强度等优点,在大功率激光热沉、VCSEL车载激光雷达和类PCB应用等领域具有广泛的应用前景。随着电子行业的不断发展,DPC陶瓷基板的需求也将不断增长。为了满足市场需求,需要进一步提高DPC陶瓷基板的导热性能、研发新型陶瓷基材和优化生产工艺。同时,DPC陶瓷基板在IGBT封装、LD封装和LED封装等领域的应用也将不断拓展。

DBA直接键合铝陶瓷载板

推荐应用

DBA直接键合铝陶瓷载板由于其卓越的导热性能、电绝缘性以及机械强度,在多个领域有着广泛的应用。以下是DBA载板的推荐应用领域:

车载充电器(OBC)

在新能源汽车领域,车载充电器(OBC)是将外部电源转换为适合汽车电池充电的电压和电流的关键部件

DC/DC转换器

DC/DC转换器是将一种电压等级的直流电转换为另一种电压等级的设备,广泛应用于汽车电子系统中

高功率LED汽车照明系统

高功率LED照明系统在汽车照明领域逐渐取代传统照明技术,其关键优势在于高亮度和长寿命

特点

DBA直接键合铝陶瓷载板的特点主要体现在其制造工艺和材料特性上:

通过直接键合技术(DBA),将铝层结合到陶瓷载板上

DBA载板的制造工艺是在高温(高于660℃)条件下将铝液直接与陶瓷润湿后,随着温度的降低,铝直接在陶瓷表面结晶生长,冷却到室温实现两者结合

具有优异的导热性能和较高的耐热冲击能力

DBA载板的导热性能接近理论值,整体复合材料展现出极高的导热能力

优势

DBA直接键合铝陶瓷载板的优势在于其综合性能和成本效益:

优良的热循环稳定性

DBA载板在温度循环测试中表现出较高的接合可靠性,这意味着其在实际应用中能够承受反复的温度变化而不发生性能退化

成本相对较低,适合大规模生产

与其它如DBC(直接键合铜)技术相比,DBA载板使用铝作为金属层,铝的价格相对较低,且来源充足

适用于中高功率、高性价比的功率电子产品

DBA载板的导热性能和机械强度使其非常适合用于中高功率的功率电子产品

应用案例

DBA载板在多个领域有着成功的应用案例:

混合动力汽车和产业机器的变频器

DBA载板已被实际用作混合动力汽车和产业机器的变频器的绝缘电路基板

光通信设备

在光通信领域,DBA载板可应用于激光器、光模块、调制解调器等核心部件

LEO卫星通信

在LEO卫星通信中,DBA载板凭借卓越的耐高温、抗热胀冷缩特性满足其电子元件需要承受极端温差和高速振动的需要

总结

DBA直接键合铝陶瓷载板以其优异的导热性能、电绝缘性、机械强度和成本效益,在车载充电器(OBC)、DC/DC转换器、高功率LED汽车照明系统等领域具有广泛的应用前景。随着电子技术的不断发展,DBA载板技术也在不断进步,以满足更高性能的需求。通过提高导热性能、扩大使用温度范围和提高电源循环耐性,DBA载板将进一步提升其在功率电子领域的应用价值。同时,DBA载板在混合动力汽车、光通信设备和LEO卫星通信等领域的成功应用案例,也证明了其在实际应用中的可靠性和有效性。

Si₃N₄高导热陶瓷片

推荐应用

高导热射频功率器件

Si₃N₄高导热陶瓷片由于其卓越的导热性能和机械强度,非常适合用于高导热射频功率器件

800V新能源汽车市场

在800V新能源汽车市场中,Si₃N₄高导热陶瓷片可以应用于电池管理系统、电机控制器等关键部件

高铁、海运、重工

在高铁、海运和重工领域,Si₃N₄高导热陶瓷片可以用于牵引变流器、电力电子器件等高温、高压环境下的部件

LEO地轨道卫星和国防

在LEO地轨道卫星和国防领域,Si₃N₄高导热陶瓷片可以用于卫星的电源管理系统、通信设备等

特点

氮化硅(Si₃N₄)材料,具有较高机械强度和抗热冲击能力

Si₃N₄是一种由硅和氮组成的共价键化合物,具有极高的机械强度和抗热冲击能力

市场上常见载板的导热率通常为中等水平,突破技术瓶颈,大幅度提高了导热性能

传统的陶瓷载板材料,如氧化铝(Al₂O₃)和氮化铝(AlN),虽然具有一定的导热性能,但与Si₃N₄相比仍有较大差距

优势

更高热导率,提升功率器件散热效率

Si₃N₄高导热陶瓷片的热导率远高于传统陶瓷材料,可以有效提升功率器件的散热效率

适应高电压、高温的极端工作环境

Si₃N₄高导热陶瓷片具有优异的电绝缘性能和耐高温性能,可以适应高电压、高温的极端工作环境

实现全产业链国产化

Si₃N₄高导热陶瓷片的制备技术已经实现全产业链国产化

发展趋势

随着电子技术的不断进步,Si₃N₄高导热陶瓷片技术也在不断发展和优化:

提高导热性能

为了满足更高功率密度的电子设备需求,Si₃N₄高导热陶瓷片的导热性能需要进一步提高。这可以通过优化材料成分、改进生产工艺等方式实现。例如,通过添加特定的烧结助剂、控制晶粒生长等方法,可以进一步提高Si₃N₄陶瓷片的热导率

扩大使用温度范围

Si₃N₄高导热陶瓷片的使用温度范围有望进一步扩大,特别是在高温区(200℃以上)的应用。这将使得Si₃N₄高导热陶瓷片能够在更苛刻的环境中保持稳定性能。例如,在高温工业炉、航空航天等领域,Si₃N₄高导热陶瓷片的高温稳定性将发挥重要作用

提高电源循环耐性

随着功率电子设备对可靠性的要求越来越高,Si₃N₄高导热陶瓷片的电源循环耐性也需要进一步提高。这将有助于延长设备的使用寿命和提高其在极端条件下的稳定性。例如,在新能源汽车、风力发电等领域,Si₃N₄高导热陶瓷片的高电源循环耐性将保证设备在长期运行中的可靠性

应用案例

Si₃N₄高导热陶瓷片在多个领域有着成功的应用案例:

混合动力汽车和产业机器的变频器

Si₃N₄高导热陶瓷片已被实际用作混合动力汽车和产业机器的变频器的绝缘电路基板

光通信设备

在光通信领域,Si₃N₄高导热陶瓷片可应用于激光器、光模块、调制解调器等核心部件

LEO卫星通信

在LEO卫星通信中,Si₃N₄高导热陶瓷片凭借卓越的耐高温、抗热胀冷缩特性满足其电子元件需要承受极端温差和高速振动的需要

总结

Si₃N₄高导热陶瓷片以其优异的导热性能、电绝缘性、机械强度和成本效益,在高导热射频功率器件、800V新能源汽车市场、高铁、海运、重工、LEO地轨道卫星和国防等领域具有广泛的应用前景