首页/新闻动态/软硬结合板中,如何正确设计软板与硬板的连接区域?

软硬结合板中,如何正确设计软板与硬板的连接区域?

在PCB设计领域,软硬结合板(Rigid-Flex PCB)以其三维空间的布局自由度和更高的集成可靠性,成为穿戴设备、医疗器械及航空航天电子等高端应用的理想选择。其独特的结构将可弯折的软板(Flex)与提供支撑的硬板(Rigid)融为一体,而二者交汇的过渡区域,正是决定整板可靠性的核心与薄弱环节。

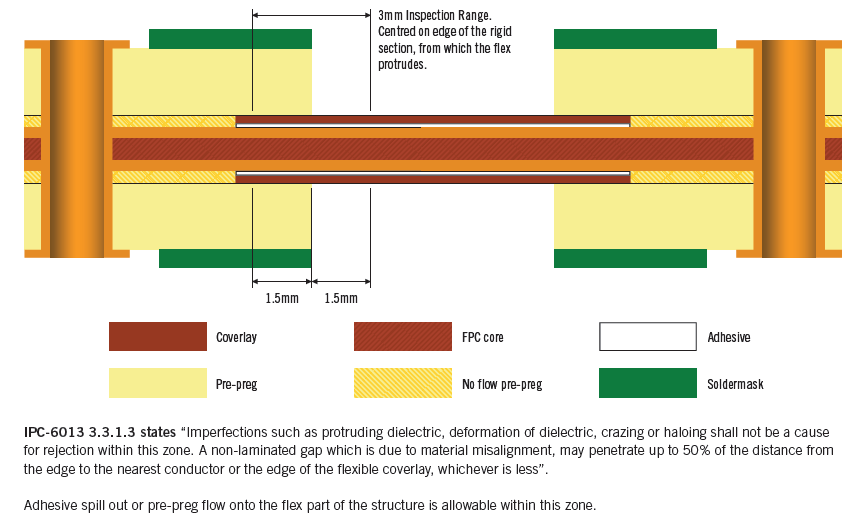

根据 IPC-6013 标准,该过渡区被明确定义为以硬板边缘轴线为中心、总宽典型值为 3mm 的区域。此区域是机械应力与热应力的集中地带,风险贯穿制造、组装乃至产品整个生命周期。不当的设计将直接导致开裂、分层或功能失效。本文将深入探讨这一关键区域的设计要点和制造注意事项,帮助您避免潜在风险。

第一部分:过渡区为何是挑战?—— 制造视角的缺陷根源

软硬结合板的制造流程比常规硬板更为复杂。关键步骤是在软板独立层压后,通过二次压合将其与硬板粘接。为防止压合时树脂流入软板区,需在叠层中预置垫片并在后期铣除。这一特殊工艺,使得过渡区成为多种固有缺陷的潜在区域:

| 缺陷类型 | 成因与影响 |

|---|---|

| 开裂与晕圈 | 硬板与软板厚度差异形成“台阶”,应力在弯折或热循环时集中释放,导致材料分层、树脂微裂或铜箔断裂。 |

| 层压空隙 | 为防止树脂污染软板而必须采用的“低流/无流”预浸料(PP),其流动性不足易在过渡区产生空隙。 |

| 树脂溢出 | 即便使用低流胶材料,树脂仍可能从硬板边缘溢出。固化后形成的尖锐边缘,在动态弯折应用中会刮伤甚至刺穿软板。 |

| 铜箔形变 | 过渡区材料稳定性差,铜线路可能因树脂填充不均或压合应力而发生变形、微裂或分层。 |

| 覆盖膜分层风险 | 覆盖膜(Coverlay)与FR4的粘合性不佳,若其设计延伸至过渡区,极易在界面处发生剥离。 |

核心设计启示:鉴于过渡区在制造中必然存在的这些缺陷风险,最根本的设计原则是——应将其视为“无功能区”,避免在此区域内布设任何关键线路、焊盘或过孔。

第二部分:如何设计可靠的过渡区?—— 工程实践指南

成功的设计必须是一种涵盖材料、布局、工艺协同的闭环系统。

1. 设计协同与规划

早期供应商介入:在概念设计阶段就应与PCB制造商的技术团队对接。过渡区的具体可制造性规格(如最小安全宽度)因厂商工艺能力而异。

明确的场景定义:必须区分 “一次性安装弯折” 与 “动态反复弯折”。后者对过渡区的平整度、树脂溢出及材料疲劳性能要求严苛数倍。

2. 布局与叠层优化

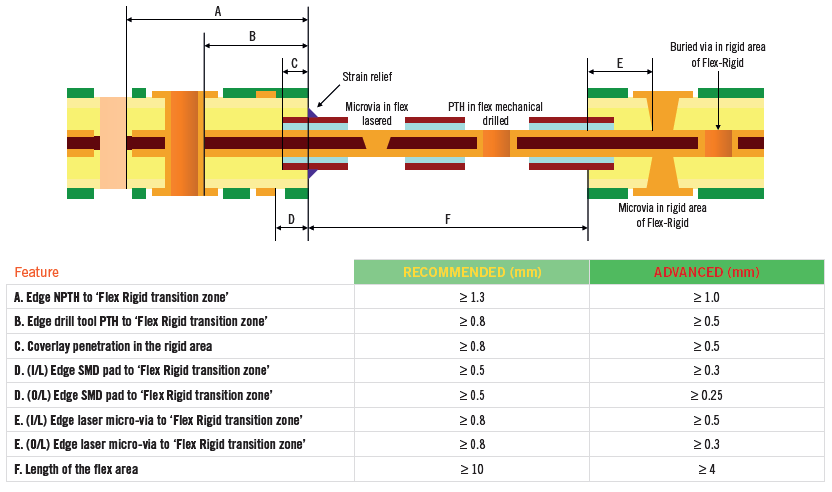

走线布局准则:所有穿过过渡区的线路,应垂直于弯折轴线(即沿弯折方向)布置,并采用泪滴形渐变线宽过渡,以分散应力。

“中性轴”设计:在多层软板结构中,尽量将导电层布置在叠层厚度的中性轴附近,可大幅减少弯折时的拉伸/压缩应力。

加强板应用:在硬板区域靠近连接处添加补强板(Stiffener),为软板根部提供支撑,防止撕裂。

3. 材料与边界处理

覆盖膜开窗设计:覆盖膜应终止于硬板边界之外,并与硬板阻焊层保持至少 0.5-1mm 的非重叠安全距离,防止分层。

阶梯式层压:采用阶梯式的开口设计,避免不同材料界面在单一垂直线上对齐,以平滑过渡应力。

第三部分:从设计到产品的质量闭环

1. 制造过程管控要点

铣削精度控制:铣削外形,尤其是释放软板区域的工艺,必须精确控制。不良的铣削会导致介电材料突出或产生毛刺,影响弯折性能。

可接受缺陷的共识:与制造商明确IPC标准中“可接受缺陷”在您具体产品中的接受程度。对于高可靠性产品,应要求提供关键区域的切片分析报告。

2. 可靠性验证策略

仿真分析:使用有限元分析(FEA)软件对过渡区进行机械弯折和热循环仿真,提前识别高应力点并优化设计。

针对性测试:

动态弯折测试:依据产品寿命要求进行数万至数十万次的弯折循环测试。

环境应力测试:进行温湿度循环、热冲击等测试,验证材料界面在极端环境下的稳定性。

3. 应对小型化趋势

设备的微型化(如助听器、智能手表)不断压缩过渡区的设计空间。此时,更应优先通过优化整体叠层结构(如使用更薄的基材、调整软硬板相对位置)来争取空间,而非简单粗暴地挑战工艺极限。任何超越常规的设计,都必须以更充分的原型测试和可靠性数据作为支撑。

总结

软硬结合板过渡区的设计,本质上是在电气功能、机械可靠性、制造工艺 三者之间寻求最佳平衡的艺术。成功的关键在于:

尊重制造现实:理解并规避过渡区的固有缺陷风险。

实施前瞻设计:基于仿真和供应商反馈,从布局和材料层面主动管理应力。

构建验证闭环:通过严格的应用场景测试,确保设计满足全生命周期的可靠性要求。

遵循以上系统性的方法论,方能在充分利用软硬结合板优势的同时,打造出坚固可靠的产品。

如您有软硬结合板相关问题,欢迎咨询百能云板技术人员,我们非常乐意为您提供技术支持。