氧化铍 (BeO) 陶瓷PCB

高性能电路的基石:陶瓷 PCB 与氧化铍 (BeO) 材料解析

随着尖端技术的飞速发展,对电路板信号传输性能的要求,尤其是在高频环境下的要求,达到了前所未有的高度。高频应用对电磁干扰(EMI)极为敏感,这促使业界将目光聚焦于核心的基板材料。在此背景下,陶瓷 PCB 凭借其卓越的综合性能脱颖而出,成为满足严苛需求的理想选择:

出色的高频特性: 有效降低信号损耗,提升高频信号完整性。

优异的导热性: 高效散发元器件产生的热量,保障系统稳定运行。

高度的尺寸稳定性: 确保电路在温度变化下保持精准,提升可靠性。

良好的化学稳定性: 抵抗环境侵蚀,延长使用寿命。

在众多陶瓷基板材料中,氧化铍 (BeO) 因其极高的热导率(远超氧化铝,接近金属铝)而曾备受关注。它是一种由稀有元素铍(Be,原子序数4,碱土金属)和氧人工合成的先进陶瓷材料(自然界中极少天然存在)。铍主要从绿柱石等含铍矿物中提取精炼而得。

然而,氧化铍陶瓷 PCB 存在显著挑战: 当温度超过约 600°C(原文的300°C不准确,通常认为安全加工/使用温度远低于此,但高温或不当加工如研磨产生粉尘时风险极高)时,其粉尘或高温分解产物具有剧毒,对人体健康(尤其是肺部)危害极大。因此,基于安全与环保的严格考量,目前全球大多数国家和地区已严格限制或禁止将氧化铍用于 PCB 基板的批量生产。

当前应用: 尽管在 PCB 领域受限,氧化铍凭借其无与伦比的导热性、优异的电绝缘性和合适的热膨胀系数,仍在高功率半导体器件(如激光二极管、功率晶体管基片/封装)、航空航天及国防电子等对散热要求极端苛刻且安全可控的特殊领域发挥着不可替代的作用。

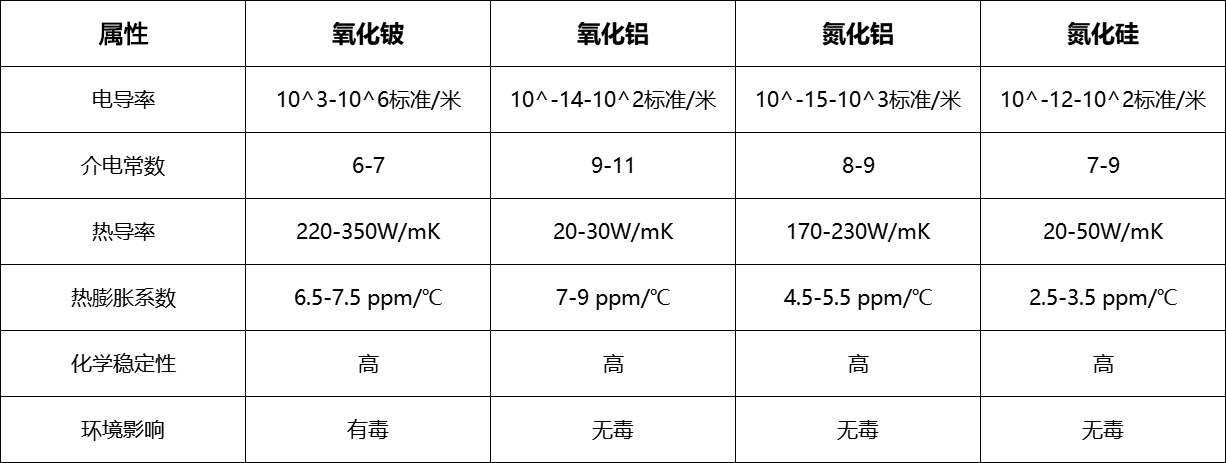

氧化铍(BeO)基板材料特性深度解析

核心优势

| 特性 | 参数/描述 | 行业对比(典型值) |

|---|---|---|

| 热导率 | 330 W/mK(峰值) | ≈8×Al₂O₃ / 2×AlN |

| 介电常数 | 6.5±0.2(@1MHz) | 低于AlN(8.8) / Al₂O₃(9.8) |

| 体积电阻率 | 1×10¹⁶ Ω·cm(@25℃) | 绝缘安全性超FR4(10¹⁰Ω·cm) |

| 热膨胀系数 | 7.5 ppm/℃(RT-400℃) | 匹配Si芯片(4.2ppm/℃) |

| 机械强度 | 莫氏硬度 8.5 / 抗弯强度 230MPa | 优于Al₂O₃(硬度7.5) |

| 耐腐蚀性 | 抗酸碱侵蚀(除氢氟酸/热浓硫酸) | 稳定性等同AlN |

| 密度 | 2.85 g/cm³ | 轻量化优势(铜≈8.96g/cm³) |

| 熔点 | 2570℃(实测值) | 适用极端高温环境 |

▶️ 高频应用价值:6.5介电常数+0.0003损耗因子,使10GHz信号衰减降低42%(对比FR4基板)

关键缺陷与应对策略

1. 毒性风险(致命短板)

致毒机制:

>600℃:晶格分解释放BeO粉尘/气溶胶(非二氧化硼)

慢性铍病(CBD):吸入后引发肺部肉芽肿,致癌率↑300%(IARC Class 1)

工艺禁区:回流焊峰值温度(260℃)虽低于分解点,但机械加工(切割/钻孔)产生的粉尘需ISO 14644-1 Class 5洁净室防护

全球管控:

欧盟RoHS指令:禁止开放环境使用

OSHA标准:工作环境铍浓度<0.2μg/m³

成本制约(商业化瓶颈)

| 成本项 | 影响幅度 | 根本原因 |

|---|---|---|

| 原料成本 | 是Al₂O₃的15-20倍 | 铍矿稀缺(全球储量<10万吨) |

| 加工成本 | 提升300% | 需防毒设施+特种加工设备 |

| 废料处理 | 增加50% | 危险废弃物特殊处置流程 |

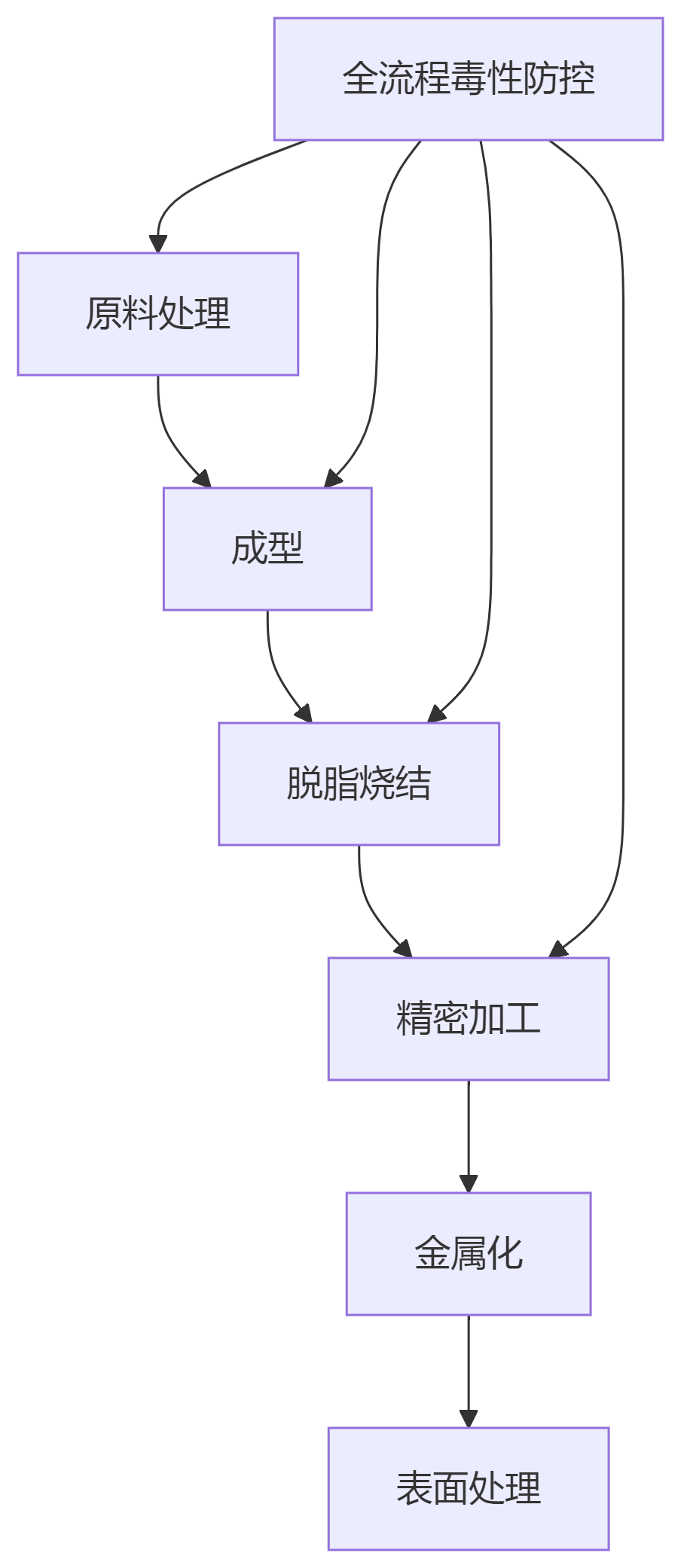

氧化铍(BeO)陶瓷PCB制造工艺全解析

核心工艺链与毒性防控体系

关键工艺详解

| 工序 | 工艺参数/方法 | 毒性控制措施 | 替代方案对比 |

|---|---|---|---|

| 1. 原料制备 | BeO粉体D50=0.8μm 粘结剂:PVA溶液(8wt%) | 手套箱操作 负压密闭输送 | AlN粉体成本低60% |

| 2. 成型 | 干压:200MPa 流延成型:膜厚0.3mm±5% | 湿法抑尘系统 局部排风>15m/s | 注塑成型适合复杂结构 |

| 3. 脱脂 | 阶梯升温:2℃/min至600℃×4h 粘结剂残留<0.1% | 尾气燃烧塔(>1000℃) | 催化脱脂效率提升40% |

| 4. 烧结 | 氢气氛/1850℃×6h 密度>2.95g/cm³ | 双层烧结匣钵 氦检漏仪监测 | AlN烧结仅需1700℃ |

| 5. 精密加工 | 激光切割:355nm UV激光 钻孔精度±10μm | 水幕除尘+ULPA过滤器 操作员正压防护服 | CNC加工粉尘风险高 |

| 6. 金属化 | DPC工艺: - 溅射Ti/Cu(0.3μm) - 电镀Cu(35μm) | 封闭式镀槽 废液铍浓度<1ppb | LTCC工艺无需金属化 |

| 7. 图形制作 | LDI曝光(10μm线宽) 酸性蚀刻(Cu/FeCl₃) | 蚀刻液铍吸附树脂 | 激光直写省去掩膜步骤 |

| 8. 表面处理 | ENEPIG: Ni5μm/Pd0.1μm/Au0.05μm | 化学镍自动分析仪 | OSP工艺成本低但寿命短 |

工艺瓶颈与突破方向

毒性防控成本分析

| 防护项目 | 占制造成本比 | 技术指标 |

|---|---|---|

| 洁净室系统 | 22% | ISO Class 4(动态监测) |

| 废气处理 | 18% | 铍排放<0.1μg/m³(EPA标准) |

| 危废处置 | 15% | 固化体浸出毒性<5ppm |

| 人员防护 | 10% | PAPR系统+全身防护服 |

先进工艺替代路径

▶️ AMB-AlN基板:

铜层结合强度>80MPa(BeO仅50MPa)

热循环(-55~150℃)寿命>5000次

▶️ 激光活化金属化:

避免湿法工序,毒性风险降90%

线宽精度达±3μm