首页/新闻动态/从特斯拉到比亚迪:AMB陶瓷基板为何成新能源功率模块“必选项”?

从特斯拉到比亚迪:AMB陶瓷基板为何成新能源功率模块“必选项”?

陶瓷覆铜基板 (Ceramic Copper-Clad Substrate) 是一种在陶瓷基片上通过特定工艺键合铜板的复合金属陶瓷材料。它融合了陶瓷优异的绝缘性、热稳定性和低热膨胀系数,以及金属铜的高导电、导热性能,同时具备良好的力学性能和易于装配的特点。该基板可通过刻蚀铜层形成精密电路布线,是功率模块封装中的关键材料。

陶瓷覆铜基板的主要制备工艺包括:

直接覆铜法 (Direct Bonded Copper, DBC)

活性金属钎焊法 (Active Metal Brazing, AMB)

直接电镀铜法 (Direct Plated Copper, DPC)

激光活化金属法 (Laser Activated Metallization, LAM)

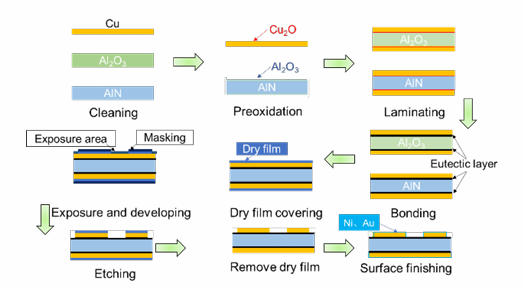

其中,DBC陶瓷基板 的制造工艺是在高于1000℃、含氧的氮气氛围中加热,使铜箔与陶瓷基板发生共晶反应并牢固结合。该工艺赋予DBC基板高键合强度、优异导热性 和 良好的热稳定性。

DBC工艺流程

活性金属钎焊(Active Metal Brazing, AMB)陶瓷基板是在传统DBC工艺基础上发展而来的先进键合技术。其核心在于使用含微量活性金属元素(如Ti、Zr、Hf或镧系元素)的钎料,在相对较低的温度下实现陶瓷基板与铜箔的高强度、高可靠性连接。相较于DBC工艺(需>1000℃),AMB通常在 800℃–950℃ 的真空环境中进行,具有操作温度更低、工艺更易控制的优势。

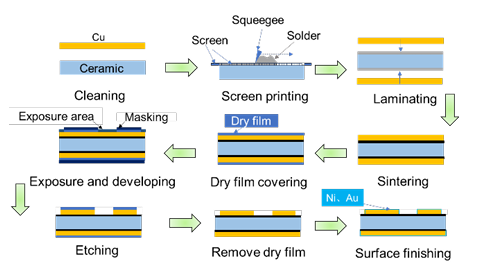

AMB工艺流程:

焊料涂覆: 在洁净的陶瓷基板表面均匀涂覆一层薄层活性金属钎料。

铜箔贴合: 将铜箔精确覆盖在涂有钎料的陶瓷基板上。

真空钎焊: 在800℃–950℃ 的真空环境中加热,使钎料熔化并润湿陶瓷与铜界面。

冷却连接: 冷却后,熔融钎料凝固形成稳固的陶瓷-金属键合。

电路成型: 通过湿法刻蚀技术对铜层进行图形化,形成满足大功率器件需求的电路布线。

AMB工艺核心优势:

高键合强度与可靠性: 活性金属元素显著改善钎料对陶瓷的润湿性,形成强韧的界面结合。

工艺窗口宽/操作简便: 相对较低的钎焊温度简化了工艺控制。

陶瓷基板适应性广: 对多种高性能陶瓷(如Al₂O₃, AlN, 尤其Si₃N₄)具有良好的兼容性。

适用于高功率密度: 结合厚铜设计,满足大电流、高散热需求。

活性金属钎料的作用机制:

由于常规金属对陶瓷的润湿性差,AMB工艺依赖活性金属钎料。此类钎料包含至少一种能与陶瓷表面发生反应的活性元素(常用Ti及镧系元素),通过形成化学键显著改善润湿性并大幅提升接头强度。主流体系包括:

Ag-Cu-Ti体系: Ag-Cu共晶提供良好的流动性和导热性,Ti作为活性元素实现陶瓷润湿与反应。

Sn-Ag-Ti等体系: Sn或Ag起到降低熔点和辅助导热/导电的作用,Ti提供活性功能。

凭借上述优势,AMB工艺已成为大功率器件(尤其在要求苛刻的新能源汽车、电力电子领域)封装中最具发展潜力的金属化解决方案。

ANB工艺流程

AMB陶瓷基板相较于传统DBC工艺的核心突破在于其化学反应键合机制:通过活性金属钎料(含Ti、Zr等元素)在高温下与陶瓷表面发生化学反应,形成强界面结合。这种机制赋予AMB三大核心优势:

超高结合强度(可达16–29N/mm,显著高于DBC的<15N/mm)

卓越长期可靠性(抗热疲劳性能提升5倍以上)

更低的工艺温度(800–950℃ vs. DBC的>1000℃)

性能优势深度解析

| 特性 | AMB基板表现 | 对比传统DBC基板 |

|---|---|---|

| 热管理 | ▶ 氮化硅(Si₃N₄)基板热导率>90W/(m·K) ▶ 氧化铝(Al₂O₃)基板达24W/(m·K) | 热阻降低30%,散热效率提升2倍+ |

| 机械强度 | ▶ 抗弯强度>700MPa ▶ 承受200MPa级机械应力 | 抗碎裂能力提高3倍 |

| 热冲击耐受 | ▶ -40℃~250℃循环>5000次无失效 ▶ 热膨胀系数匹配SiC芯片(2.4 vs 4ppm/K) | 寿命延长至DBC基板的5倍 |

| 电绝缘性 | ▶ 击穿场强>20kV/mm ▶ 体积电阻率>10¹⁴Ω·cm | 满足15kV以上高压模块绝缘需求 |

高端应用场景适配性

AMB基板凭借“高导热+高强度+高绝缘”三位一体性能,成为以下领域的不可替代方案:

新能源汽车:800V SiC逆变器模块(结温>175℃工况)

轨道交通:3kV以上牵引变流器(抗振动冲击要求)

清洁能源:风电变桨系统(-40℃极寒环境稳定性)& 光伏中央逆变器(25年寿命保障)

5G基建:GaN射频功放(10kW/m²超高功率密度散热)

技术制高点:氮化硅AMB基板因兼具:

断裂韧性(6-7MPa·m¹/²)

抗热震性(ΔT>800℃)

介电强度(>15kV/mm)

已成为电动汽车驱动模块、高压直流输电(HVDC)换流阀的首选封装材料,支撑功率密度突破50kW/L的行业极限。

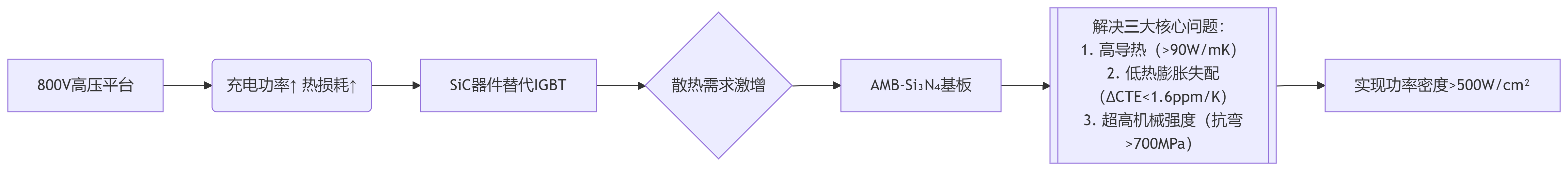

碳化硅(SiC)的爆发式上车与800V高压平台的必然选

自2021年特斯拉Model 3率先搭载SiC功率器件以来,SiC渗透率急速攀升。国内市场呈现三极格局:

比亚迪:汉/唐四驱等旗舰车型规模化应用自研SiC模块

蔚来:ET7/ES7/ES8/EC7全系标配SiC电驱系统

小鹏:G9采用SiC实现800V高压快充

为突破充电效率瓶颈,主流车企加速推进800V+高压平台(特斯拉/比亚迪/蔚来等),电压升级倒逼高压器件性能跃迁。其中,主驱逆变器作为能量转换核心,其散热能力直接决定充电效率上限——SiC模块的高功率密度使热管理挑战倍增。

AMB-Si₃N₄基板:SiC模块散热的终极解决方案

| 技术痛点 | AMB-Si₃N₄基板的破局能力 |

|---|---|

| SiC芯片高热流密度 | 热导率>90W/(m·K)(较Al₂O₃基板提升3倍),热阻低至0.5K/W |

| 高温界面失效 | 活性金属钎焊结合强度>25N/mm,耐温循环>5000次(-40~125℃) |

| 功率密度瓶颈 | 支持>500W/cm²功率密度,铜厚可达800μm(载流>300A) |

| 热膨胀失配 | CTE=2.4ppm/K(匹配SiC芯片4ppm/K),降低90%热应力 |

典型案例:AMB-Si₃N₄基板通过多层无氧铜键合+铜柱垂直互联,成功应用于特斯拉Model 3/BYD汉/蔚来ET7等车型,实现:

芯片结温降低20℃

模块体积缩小40%

系统效率提升7%

技术协同效应:SiC+800V+AMB-Si₃N₄的黄金三角

产业趋势:AMB-Si₃N₄成高压电动化标配