光模块PCB板

光模块PCB板

随着算力时代低功耗、高带宽的需求,光模块对PCB的技术要求主要决定于:

光模块的封装:

决定因素: 客户的具体设计。

对PCB的要求: 不同的封装形式(如SFP, SFP+, QSFP, QSFP-DD, OSFP, COBO等)直接决定了PCB的尺寸、形状、层数、层叠结构以及关键元器件(如光引擎、DSP芯片、TIA/Driver等)的布局位置。PCB设计必须精确匹配封装外壳的内部空间和接口位置。

光模块的传输速率:

决定因素: 客户要求达到的特定速率(如10G, 25G, 100G, 400G, 800G)。

对PCB的要求: 高传输速率意味着信号频率更高(高速信号)。为了减少信号损耗(插入损耗)和失真(信号完整性),必须优先选用低介电常数(Low Dk)和低损耗因子(Low Df)的高频材料。材料的Dk/Df值、一致性以及铜箔粗糙度对信号性能至关重要。

光模块特殊应用需求:

决定因素: 客户特定的应用场景和环境要求。

对PCB的要求: 针对不同的特殊需求,PCB厂需采用特定的技术和工艺流程:

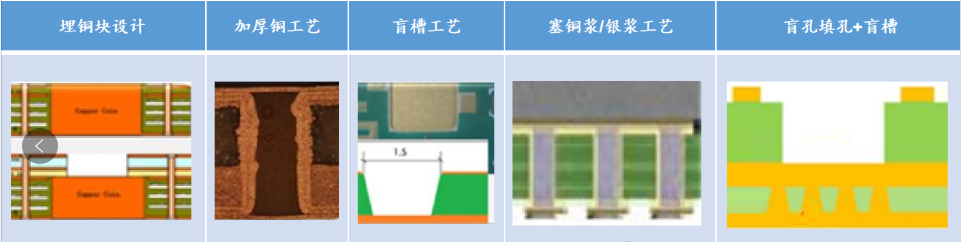

散热: 需要高效的热管理技术,如埋铜块工艺(Copper Coin)、塞铜浆/银浆工艺、镭射钻孔填铜孔(Via-in-Pad filled with Copper) 等,以快速将芯片热量传导出去。

高插拔寿命: 连接器的金手指(Edge Connector / Gold Finger) 区域需要特殊的表面处理(如硬金/金手指电镀)和结构设计,确保在反复插拔过程中保持可靠的电气连接和耐磨性。

工业环境适应性: 如高低温、湿度、振动、腐蚀性环境等,可能需要选用特殊基材(高Tg材料)、更严格的工艺控制、增强的表面保护(如厚化金、沉锡/沉银选择)或三防涂覆等。

| 决定PCB要求的核心因素 | 决定依据 | 对PCB的具体技术要求/解决方案 |

|---|---|---|

| 1. 封装 | 客户设计 | 精确匹配封装的尺寸、形状、层数、层叠结构、关键元件布局位置。 |

| 2. 传输速率 | 客户要求 | 优先选用Low Dk / Low Df高频材料,确保信号完整性,降低损耗。 |

| 3. 特殊应用需求 | 客户特定要求 | 针对性采用特殊工艺/材料: |

| 散热 | 埋铜块、塞铜浆/银浆、镭射钻孔填铜孔等。 | |

| 高插拔寿命 | 特殊设计的金手指(硬金电镀)。 | |

| 工业环境 | 高Tg材料、特殊表面处理、三防涂覆、更严格工艺控制等。 |

光模块PCB板典型特征区域

特征区域 | 常见技术要求 | 说明 |

连接特征区 | 光模块电接口:金手指 尺寸公差:手指区板厚公差,PCB外形到手指的距离公差 耐插拔:影响光模块使用寿命和外观,电镀金手指通常要求插拔测试 热插拔:光模块更换时带电操作机接电顺序等需求,要求PCB具有长短或分段手指设计。 耐MFG:光模块工业环境下的应用要求裸露的前端手指需耐腐蚀。 外观:符合客户要求,通常要求手指形状规整且无缺陷 | MFG:Mixed Flowing Gas 金手指图例:

|

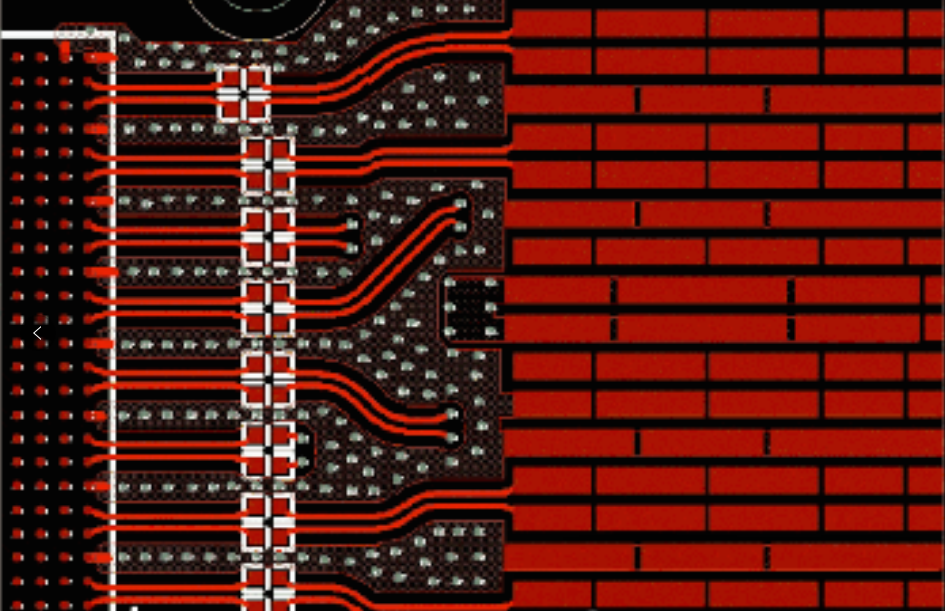

速率特征区 | 光模块电信号传输线:阻抗线 精细线路 高速PCB原材料 阻抗公差:光模块高速信号传输的信号保真性需求,阻抗公差要求+/-7%或+/-5%(常规是+/-10%) 衍生需求:PCB布线的高密度化,如盲埋孔,层数增加,多次压合,镭射钻孔,高速PCB原材料的混压…… | 阻抗线图例

|

封装特征区 | 光模块光芯片/电芯片贴装区 表面处理工艺,如ENIG/ENEPIG,Wire Bonding设计。 散热需求,如埋铜块…… | 贴装区图例 散热需求 |

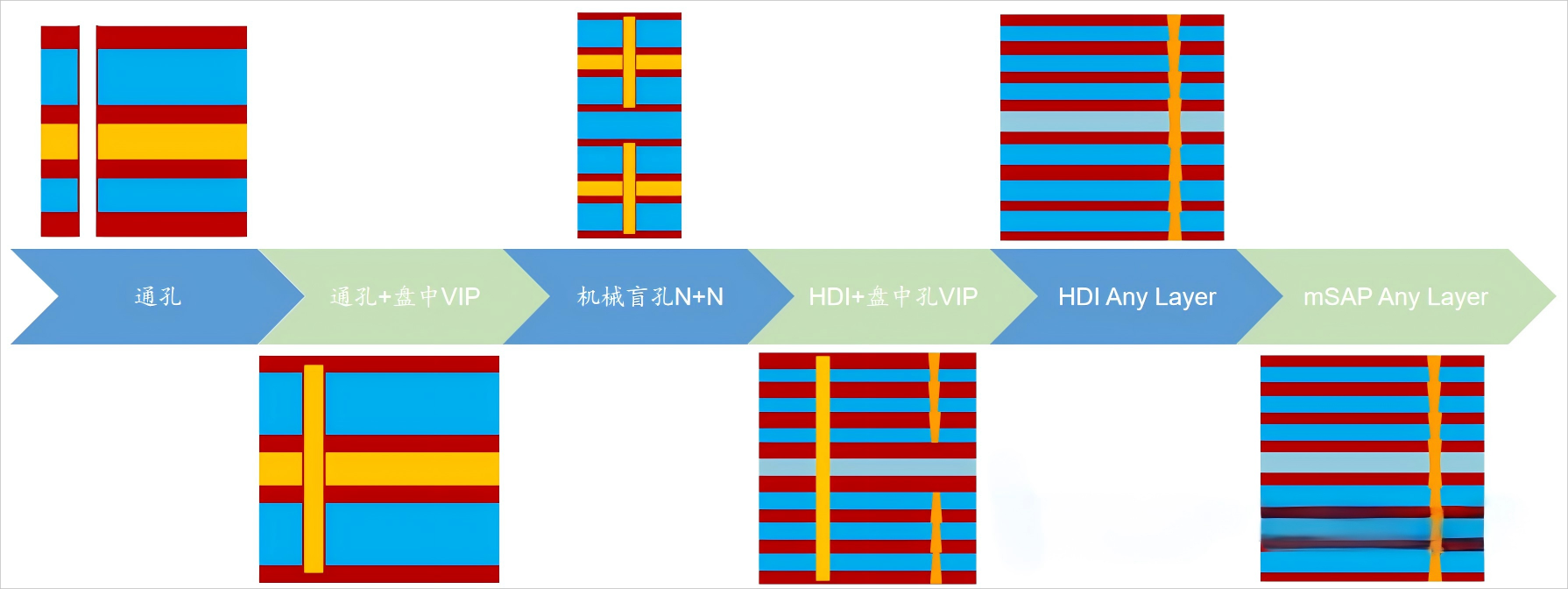

光模块PCB板密集型设计

随着数据传输高速度的要求,光模块PCB板基于尺寸限制,不得不通过增层和盲孔互联方式提高布线密度,满足多通道设计。

光模块PCB板散热设计

随着光模块频率与带宽的提高,光模块发热量也水涨船高,而光模块工作温度的升高会带来可靠性风险与信号完整性问题,所以光模块散热设计需求对PCB板的加工也带来巨大的挑战。

光模块PCB板关键项目技术需求

1.线路能力

线宽/线距Width/Space: 从传统100/100um,公差+/-20um,到30/30um,公差+/-10um,甚至更精细线路及公差。

阻抗公差:从传统阻抗公差+/-10%,到+/-7%,甚至+/-5%。

2.对位能力

镭射孔径/孔盘Laser Via/Pad:从传统100/250um,到75/130um,甚至50/110um。

防焊油墨精度:防焊开窗与焊盘对位精度从传统+/-25um到+/-15um,甚至更小。

外形精度

外形公差:+/-0.1mm。

孔中心到孔中心公差:从传统+/-0.075mm到+/-0.038mm。

盘中心到盘中心公差:从传统+/-0.075mm到+/-0.05mm。

PCB板边到金手指公差:+/-0.05mm。

卡槽直径公差:+/-0.05mm。

卡槽到金手指公差:+/-0.1mm。

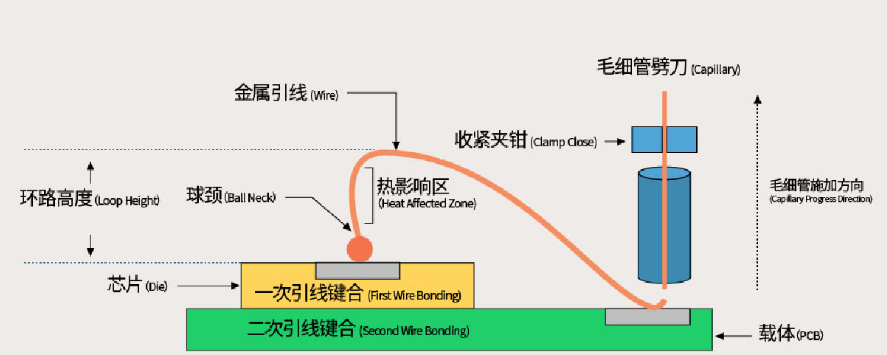

3.引线键合Wire Bonding

Wire Bonding Pad大小90/90um,尺寸公差+/-15um。

打线拉力>=5g,需要进行球剪切力测试(Ball shear test)。

4.金手指

外观要求严格,如不允许漏镍,无凸点,脏污,划伤等等,具体依客户要求。

耐腐蚀:需要通过客户要求之测试,如MFG测试等等。

耐插拔:通过客户要求之插拔测试,如耐插拔次数>=500次。

热插拔:分级/分段金手指,无引线残留,且满足客户品质要求。

金手指区域板厚:公差相对严格,需满足客户要求。

5.埋铜块

埋铜块平整度:0~-10um。