首页/新闻动态/光模块需求因 AI 大涨:氮化铝多层厚薄膜技术深度解析

光模块需求因 AI 大涨:氮化铝多层厚薄膜技术深度解析

AI 大模型的训练与推理依赖海量并行数据计算,这对 AI 数据中心的网络带宽提出了更高要求。作为数据中心与高性能计算系统的核心传输组件,光模块凭借高速、大容量的数据传输能力成为关键支撑 ——AI 数据中心的快速发展不仅加速了高速光模块的技术迭代与场景渗透,更推动其从当前主流的 800G 规格向 1.6T 更高带宽标准演进。

在此背景下,光通信市场迎来整体繁荣,直接带动产业链相关产品的订单增长。其中,氮化铝多层厚薄膜产品表现尤为突出,该产品可精准适配 400G、800G、1.6T 等高频高速光模块,并深度切入 AI、数据中心等新兴需求场景,成为光模块升级与新场景落地的重要技术支撑。

那么,什么是氮化铝多层薄厚膜技术?高频高速光模块的应用场景中,氮化铝多层薄厚膜是如何既保障光模块的高频高速性能,又保障功率散热的热管理需求的呢?

什么是氮化铝多层薄厚膜?

氮化铝多层薄厚膜是一种以高热导率氮化铝陶瓷为基材,通过 “内层厚膜(HTCC)构建三维互联骨架 + 表层薄膜实现精密信号布线” 的复合工艺基板技术。它并非简单的工艺叠加,而是针对高端电子器件 “高功率散热难、高频信号损耗大、高密度集成受限” 的核心痛点,对厚膜与薄膜工艺进行的精准功能整合,最终实现 “1+1+1>3” 的性能突破,同时打破了部分高端电子材料的进口垄断。

技术背景:厚膜与薄膜的 “单一工艺死结”

要理解混合技术的必要性,需先厘清厚膜(HTCC/LTCC 为代表)与薄膜工艺的固有矛盾 —— 两者在 “层数、精度、损耗、散热适配” 上呈现强互补性,但单独使用均无法满足高端场景的复合需求:

| 工艺类型 | 核心优势 | 关键短板 | 热适配性 | 核心局限场景 |

|---|---|---|---|---|

| 厚膜工艺(HTCC/LTCC) | 1. 多层堆叠能力强(支持 5-50 层) 2. 共烧可同步形成腔体 / 三维互联 3. 成本可控,适合批量生产 | 1. 线宽 / 线距≥30μm(精度不足) 2. 表面粗糙度 Ra>0.5μm(平整性差) 3. 100GHz 频段损耗≥0.8dB/mm | 依赖基材导热(如氧化铝仅 20W/(m・K),散热弱) | 高频射频(5G / 毫米波)、高密度光模块 |

| 薄膜工艺 | 1. 线宽 / 线距≤20μm(精度高) 2. 表面粗糙度 Ra<0.1μm(平整性优) 3. 100GHz 频段损耗≤0.4dB/mm(低损耗) | 1. 多层布线难(最多 3 层) 2. 与陶瓷基板结合力弱(易脱落) 3. 成本高(磁控溅射 + 光刻工艺复杂) | 薄膜本身无散热能力,需依赖基材 | 高功率器件(SiC/IGBT)、多图层互联场景 |

简言之:厚膜 “能堆层但不精细、散热弱”,薄膜 “够精细但难堆层、成本高”;而氮化铝陶瓷(热导率 > 170W/(m・K),是氧化铝的 8 倍)恰好填补了两者 “散热能力不足” 的共性短板,为混合工艺提供了 “基材支撑 + 散热保障” 的双重基础。

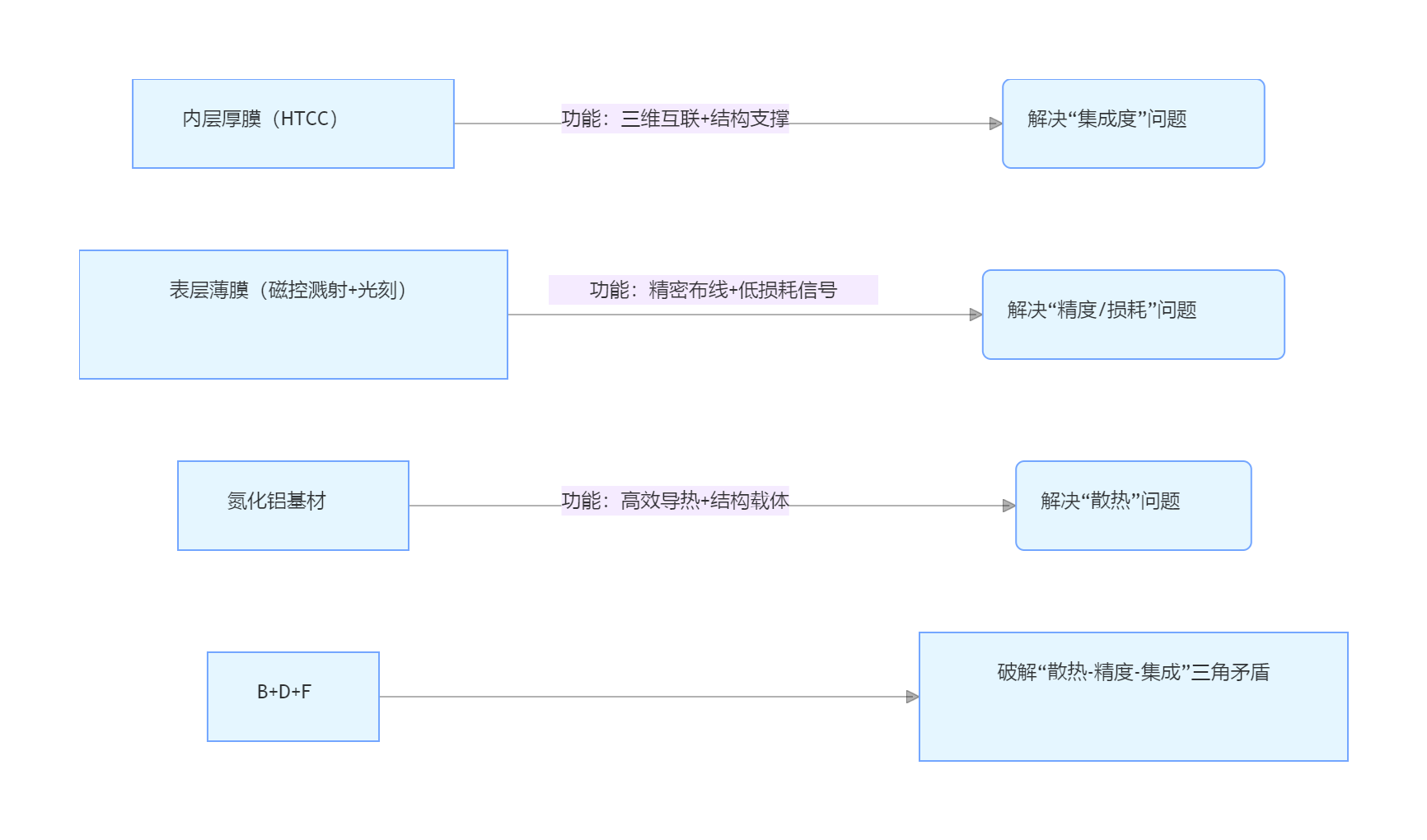

核心设计:“三层协同” 破解三角矛盾

氮化铝多层薄厚膜的创新逻辑是 **“按功能分区,用工艺补短板”**—— 将 “互联、信号、散热” 三大需求拆分到 “内层、表层、基材” 三层结构,通过技术协同实现矛盾破解:

结构特点:工艺细节与性能的深度绑定

每一层结构的工艺选择、材料搭配都精准匹配功能需求,形成 “无短板” 的整体性能:

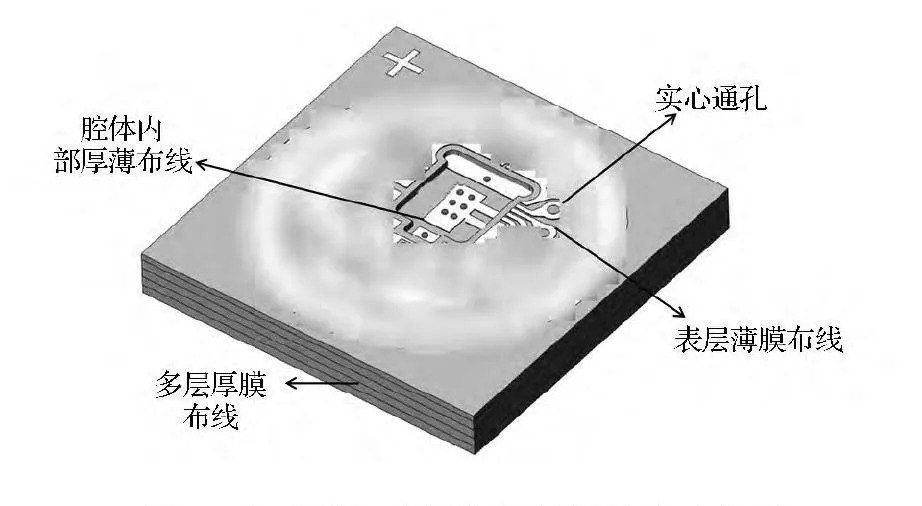

上图为采用多层薄厚膜技术的氮化铝陶瓷基板结构,主要特点是:

内层厚膜(HTCC):三维互联的 “骨架”

工艺方案:高温共烧氮化铝技术 —— 将氮化铝生瓷片(厚度 0.1-0.3mm)与厚膜金属浆料交替叠合,经 1600-1800℃高温共烧成型;

材料选择:金属化采用钨(W)/ 钼锰(Mo-Mn)体系,核心原因有二:① 耐高温(适配 HTCC 高温共烧,无熔化 / 氧化);② 热膨胀系数与氮化铝匹配(4×10⁻⁶/℃ vs 氮化铝 4.5×10⁻⁶/℃),避免共烧后基板开裂;

关键参数:布线层数 5-50 层,线宽 30-100μm,可同步形成深度 0.1-1mm 的腔体(适配芯片封装);

核心价值:承担电源、接地等基础互联,构建三维电路网络,同时作为表层薄膜的结构支撑。

表层薄膜:低损耗信号的 “通道”

工艺方案:磁控溅射 + 光刻蚀刻两步法 —— 先通过磁控溅射在 HTCC 基板表层沉积 1-5μm 厚的金属膜(金 / 银 / 铜,优先选金,因高频导电性优),再通过光刻蚀刻将金属膜刻成精细线路;

关键参数:线宽 / 线距 10-20μm(最小可达 8μm),表面粗糙度 Ra<0.1μm(仅为厚膜的 1/5),金属膜附着力≥5N/mm(通过热冲击测试);

核心价值:解决厚膜 “粗糙表面导致的高频损耗”—— 高频下电流集中在导体表层(趋肤深度 δₓ,100GHz 时金的 δₓ≈0.3μm),平整薄膜可减少电流路径畸变,直接降低损耗。

通孔与腔体:连接与保护的 “关键节点”

实心金属化通孔:贯穿内层各厚膜层,孔径 50-200μm,采用 “通孔填充钨浆料 + 共烧” 工艺,实现层间电连接,导通电阻≤50mΩ(保障电流传输效率);

共烧腔体:在 HTCC 共烧时预留,尺寸适配芯片(如 3mm×3mm×0.5mm),芯片直接贴装于腔体内 —— 既避免外部湿度 / 粉尘干扰,又缩短芯片到氮化铝基材的热路径(热阻降低 30% vs 传统基板)。

性能优势:量化数据支撑 “高端定位”

氮化铝多层薄厚膜的优势并非定性描述,而是有明确的量化指标支撑,尤其在 “高导热”“高频低损耗” 两大核心维度:

高导热:满足高功率器件散热刚需

基材核心指标:热导率 **>170W/(m・K)**(实测最高达 280W/(m・K)),热膨胀系数 4.5×10⁻⁶/℃(与硅芯片 3.2×10⁻⁶/℃、SiC 芯片 4.0×10⁻⁶/℃高度匹配);

实际效果:SiC 功率模块(1200V/50A)贴装后,满负荷工作时芯片温升≤8℃(传统氧化铝基板温升≥25℃),避免热噪声导致的性能衰减。

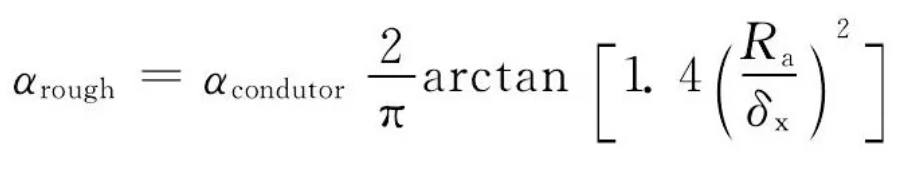

高频低损耗:适配 5G / 毫米波场景

损耗核心逻辑:高频传输损耗 = 导体损耗 + 介质损耗,薄膜工艺主要降低导体损耗—— 因 Ra<0.1μm,电流路径更规整,损耗公式可简化为:

导体损耗 ∝ Ra/δₓ(Ra 越小、δₓ越大,损耗越低);

实际效果:在不同频段均有显著优势:

5G 常用 3.5GHz 频段:损耗≤0.15dB/mm(厚膜≥0.25dB/mm,降低 40%);

毫米波 60GHz 频段:损耗≤0.3dB/mm(厚膜≥0.6dB/mm,降低 50%);

100GHz 频段:损耗≤0.4dB/mm(厚膜≥0.8dB/mm,降低 50%+)。

应用场景:从 “卡脖子” 领域到国产化落地

该技术已在两大高端领域实现规模化应用,且打破了海外垄断,体现出明确的产业价值:

高速光通信模块(1.6T/800G)

核心应用:ROSA(接收模块)、TOSA(发射模块),集成激光器、驱动器、探测器;

关键优势:① 非制冷环境下芯片温升 < 5℃(降低光信号误码率);② 支持 50μm 间距金丝键合(实现 1.6T 模块微型化,体积较传统减少 20%);

国产化意义:此前 1.6T 光模块核心基板被日本京瓷垄断,该技术突破后,国产基板成本降低 20%-30%,占国内中高端光模块市场份额已达 35%。

高功率微波器件(雷达 T/R 组件)

核心应用:车载毫米波雷达(77GHz)、军工雷达(X 波段);

关键优势:① 替代 LTCC 基板,X 波段功率密度 > 10W/mm(LTCC≤5W/mm,提升 1 倍);② 可靠性达标 ——450℃高温下金层无起泡,1000 次冷热循环(-55℃至 125℃)后,线路导通率仍保持 100%;

产业价值:打破美国 CoorsTek 在军工级微波基板的垄断,已批量应用于国内舰载、机载雷达。

结语:从技术创新到产业突围

氮化铝多层薄厚膜技术的价值,不仅在于破解了 “散热 - 精度 - 集成” 的技术三角矛盾,更在于实现了高端电子材料的 “国产化突围”—— 它让 1.6T 光模块、SiC 功率模块、军工雷达等 “卡脖子” 领域有了国产核心材料选择,同时推动国内氮化铝陶瓷产业链从 “低端生瓷” 向 “高端基板” 升级。

目前,国内已建成每月 5000 片(6 英寸基板)的产能,未来随着 5G 基站、新能源汽车、卫星互联网等领域的需求增长,该技术将成为 “中国制造” 在高端电子材料领域的重要名片。