首页/新闻动态/PCB背钻工艺:技术核心、应用场景与设计规范

PCB背钻工艺:技术核心、应用场景与设计规范

一、工艺定义与核心价值

背钻(Back Drilling)是PCB制造领域的高精度特种工艺,核心是通过精准定深钻孔,去除过孔中无需导电的铜层残桩(Stub)。其核心价值在于解决高速/高频信号传输中的反射、损耗及干扰问题,保障信号完整性(SI)与系统稳定性,是高端PCB产品实现高性能互连的关键工艺之一。

二、核心应用场景与设计需求

应用领域 | 典型场景/产品 | 核心信号特性 | 背钻核心需求与目标 |

|---|---|---|---|

高速数字通信 | 路由器、交换机 AI服务器、数据中心设备 | 多吉比特/秒(Gbps)高速差分信号 速率常达10Gbps及以上 | 缩短残桩长度,抑制信号反射与抖动 保障眼图质量达标,满足高速数据传输可靠性要求 |

高频射频/无线 | 基站天线、功率放大器(PA) 雷达、射频模块 | 高频模拟信号 频率常达数GHz至数十GHz | 降低残桩引入的寄生电容与寄生电感,抑制谐振效应 减少信号失真与插入损耗(Insertion Loss) |

高速计算与存储 | CPU/GPU主板、 内存模块(DDR5/DDR6) AI加速卡 | 极高数据速率 严格时序控制与阻抗匹配要求 | 优化过孔阻抗连续性,降低确定性抖动(DJ)与随机抖动(RJ) 提升系统运算与存储稳定性 |

其他特定场景 | 光模块PCB 特种互连工艺板 | 特殊互连需求 部分涉及高速信号传输 | 钻断临时导电引线,满足特殊结构互连要求 辅助优化整体信号传输性能 |

三、背钻工艺的必要性判断准则

是否采用背钻工艺,核心取决于信号速率与残桩电气长度对信号完整性的影响,核心判断标准如下:

1. 核心量化准则

当过孔残桩的电气长度,超过信号上升沿等效电气长度的1/10时,必须采用背钻工艺。从工程实践来看,该量化准则通常对应信号速率≥1Gbps的场景——即当信号速率达到1Gbps及以上时,需重点评估残桩影响并规划背钻方案。

2. 权威验证方法

最可靠的判断方式是开展系统互连链路仿真(如使用Ansys、Cadence等仿真工具),通过建模分析残桩长度、阻抗特性对信号反射、损耗、抖动的具体影响,精准判定是否需要背钻及背钻深度要求。

四、核心工艺流程与技术要点

1. 标准工艺流程

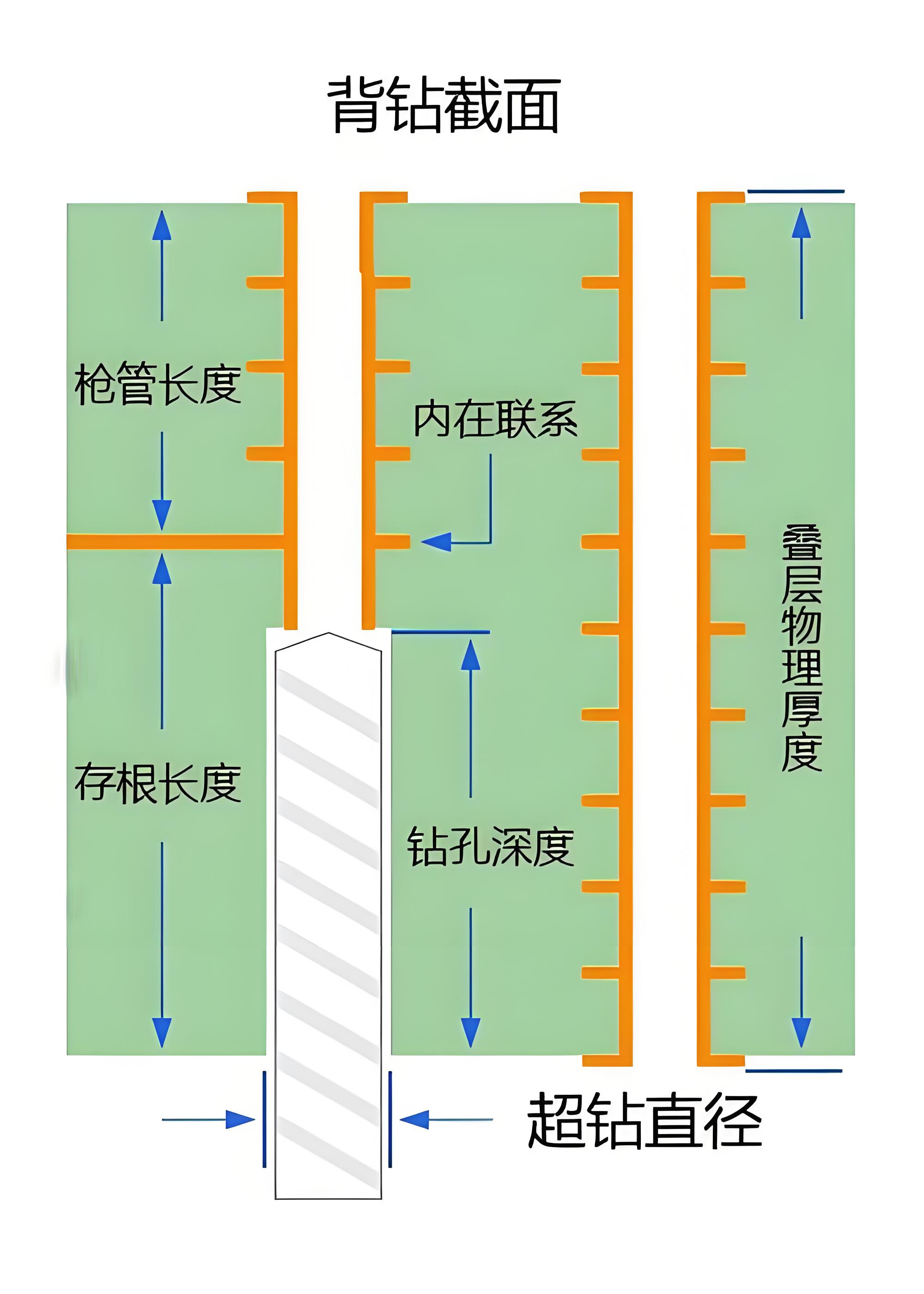

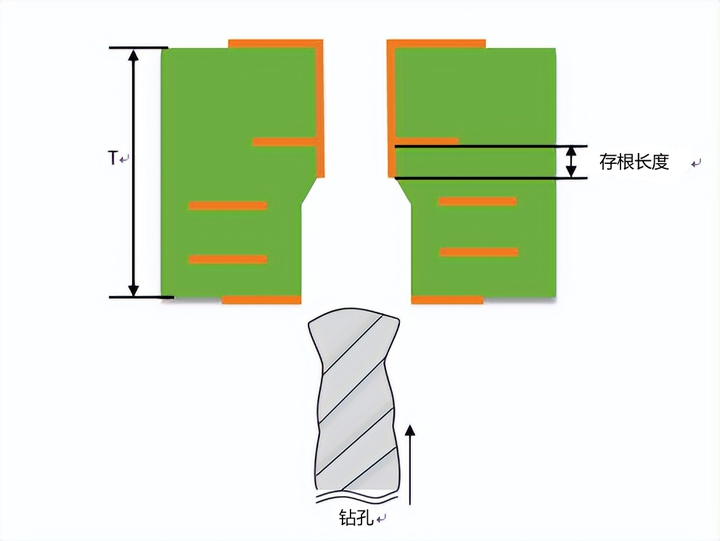

背钻工艺需与PCB常规制造流程协同,核心流程为:主钻孔→孔金属化(沉铜、电镀)→背面定深钻孔(钻至目标层上方安全位置)→清洗(去除钻屑)→质量检测

2. 关键技术要点

精准深度控制:依赖高精度数控钻机(如德国Schmoll、日本Hitachi等高端设备),通过Z轴闭环控制、光学定位校准、板厚实时补偿等技术,实现微米级深度控制。为避免损伤目标层焊盘,通常在目标焊盘上方预留8-10 mil(约0.2-0.25mm)的安全余量,深度控制公差需满足±5-10 mil。

钻头尺寸选型:背钻钻头直径需比原过孔直径大8-10 mil(0.2-0.25mm),确保完全覆盖并切除过孔内壁的残桩铜层,避免残留导电部分影响信号传输。

工艺组合优化:背钻后通常搭配树脂塞孔工艺,用耐高温、低膨胀系数的专用树脂填充背钻形成的凹坑,防止后续工序中杂质进入,同时保障PCB表面平整度,便于后续层压、阻焊等工艺开展。

质量检测技术:传统检测采用金相切片(破坏性检测),可直观观察残桩长度但效率较低;新型检测方案(如百能云板专利检测技术)通过设计专用测试孔与检测电路,利用万用表通断测试或阻抗测试,实现残桩长度合格性的快速、非破坏性检测,检测效率提升80%以上。

3. 设计与制造协同要点

背钻工艺会增加PCB制造成本(约10%-20%)与生产周期(1-2个工作日),需在设计初期与制造商深度协同,核心要点包括:

清晰标注要求:在Gerber文件、制造规范中明确标注需背钻的网络名称、目标层(起止层)、残余残桩目标长度(推荐≤8mil)及公差范围。

制造能力确认:提前确认PCB工厂的背钻工艺能力,包括深度控制公差(常规±5-10 mil,高端可做到±3 mil)、最小焊环保证能力(推荐≥8mil)、树脂塞孔兼容性等关键指标。

设计源头优化:高速信号过孔尽量减少穿透的无效层数,从源头缩短残桩长度;避免在密集焊盘区域布置背钻孔,降低对位难度与损伤风险。

五、未来发展趋势

随着AI、5G、高速计算等领域对PCB性能要求的持续提升,背钻技术正朝着“高精度、智能化、多技术融合”的方向迭代,核心趋势如下:

精度极致提升:采用3D内层导电一次背钻、厚度记忆补偿等新技术,残桩长度控制能力可提升40%以上,高端场景下残桩长度可控制在5mil以内,满足更高速率信号传输需求(如56Gbps及以上)。

智能化与自动化升级:集成AI算法的CAM软件可自动识别高速信号网络、筛选需背钻的过孔并优化钻孔路径;CCD视觉定位+激光测距技术的应用,使背钻对位精度提升至微米级,降低人为误差。

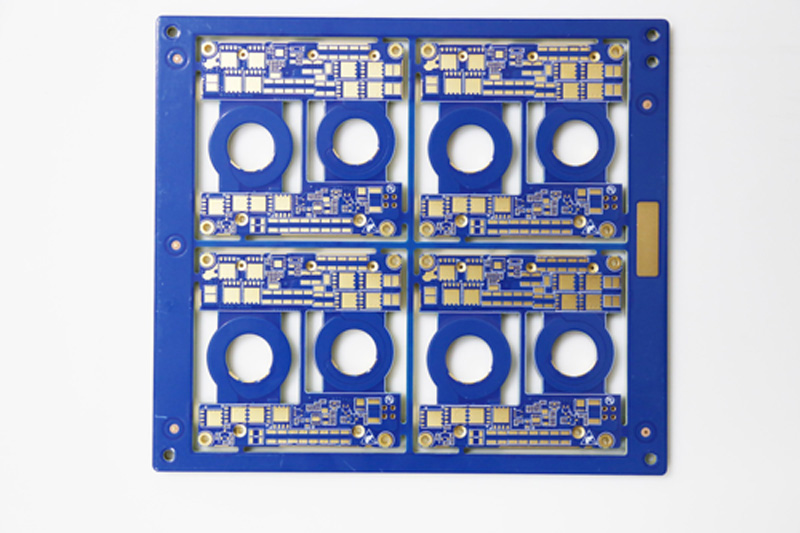

多技术融合应用:在高端HDI(高密度互连)板、任意层互连板中,背钻技术与盲孔、埋孔、激光微孔等工艺深度互补,通过“盲埋孔+背钻”组合方案,实现高密度、高性能、小型化的PCB设计目标。