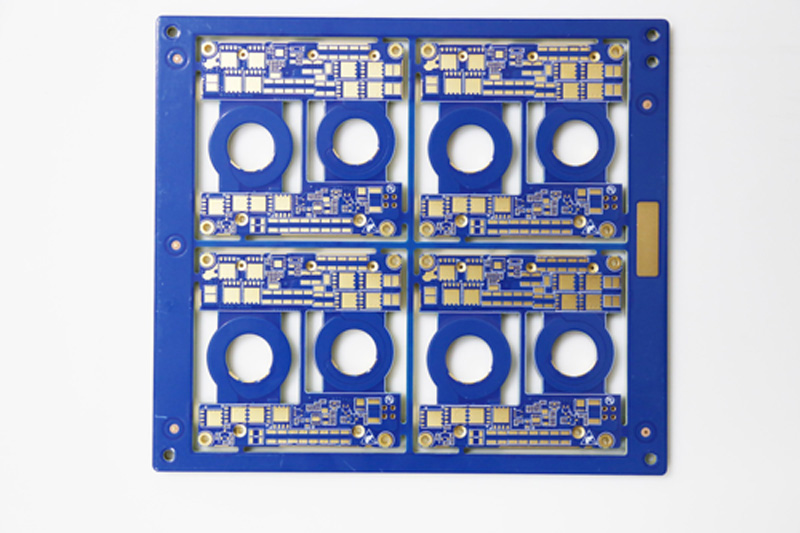

PCB表面处理的方式!

由于PCB的铜面在环境中容易氧化,因此必须在没有覆盖防焊油墨之裸露处,再次加工覆盖一层涂层,以保护该处避免氧化的制程。为应对各式后续加工需求,发展出各种不同材质、价格、不同保护程度之表面处理加工方式。

常见的PCB表面处理有下列几项:

1. 裸铜:

顾名思义就是裸露在外的铜箔处完全没有做任何处理覆盖。

优点是成本最低,焊接性与平整度良好。缺点因为无任何防护,接触空气后极易氧化。

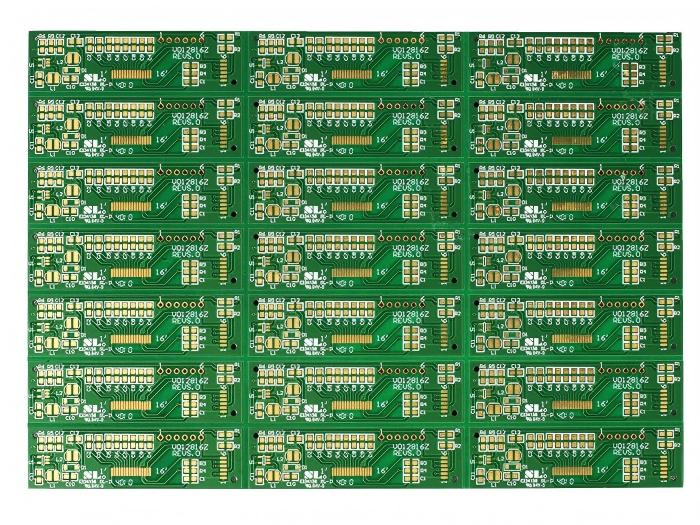

2. 喷锡(HASL/HAL):

在铜箔表面沾涂上一层锡,并用热风刀吹整平表面。其设备分为水平喷锡与垂直喷锡两种。

喷锡为PCB最广泛常见的表面处理方式,具有良好的可焊性、储存时间较长及成本低廉等优点。但其缺点为表面平整度较差,SMT时容易因为锡量不一致而造成焊接不良,且各接点之间若距离过近则容易因锡球而造成短路现象。

由于喷锡的锡是锡铅合金,近年来各国大力提倡环保,无铅制程的需求越来越高,因此也有另一无铅喷锡制程可选择。

3. 无铅喷锡(Lead-Free HASL):

与喷锡制程相同,差别仅在于其合金中无铅成分,常见的有锡铜镍&锡银铜两种合金。

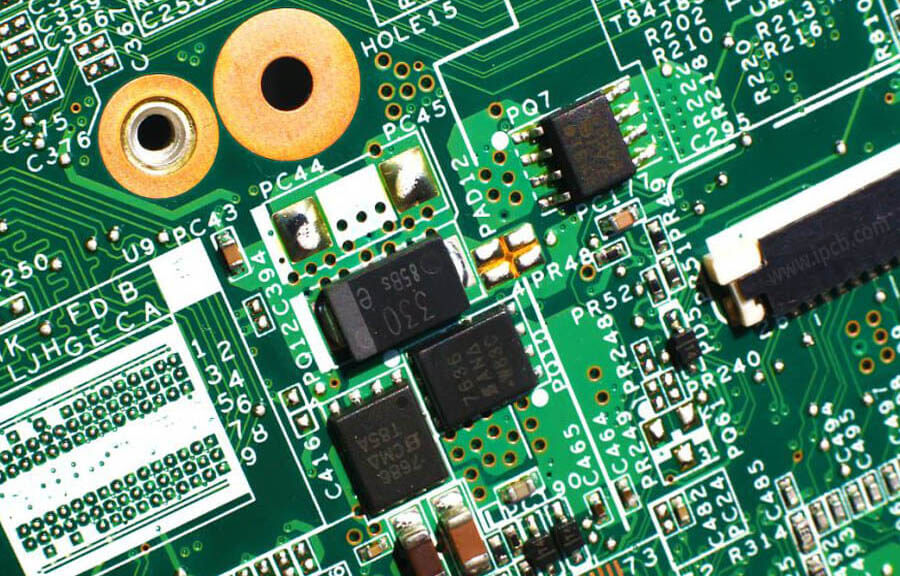

4. 化金ENIG:

(Electroless Nickel Immersion Gold,化镍浸金),这里是指PCB无需外加电流的化镍浸金制程。裸铜表面化学沉积上一层化学镍,经由槽液化学置换的作用,使得金层足见沉积在镍上层,直至镍表面完整覆盖。由于是使用化学置换方式,金的厚度无法达到像电镀金那样厚,金层厚度一般约1μ"~5μ",镍层厚度约100μ"~200μ"。其优点为PCB不需另外拉导线电镀设计较为简便,且因待焊区域较为平整均匀,零件较密集区域(例如BGA处)不易发生焊接不良或因锡桥而短路状况。缺点为成本较高,SMT后焊接强度偏差。

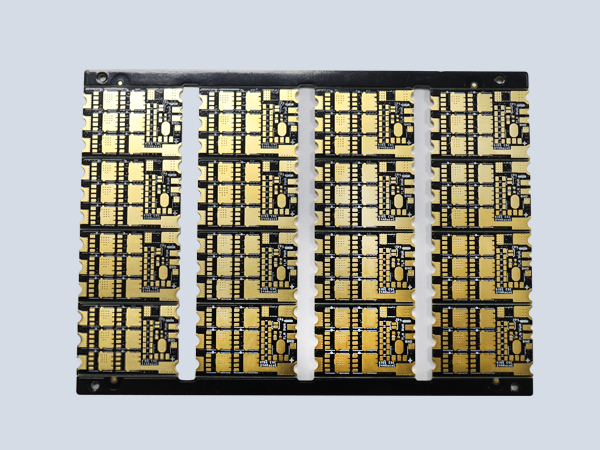

5. 电镀金:

电镀镍金,大多是使用电镀硬金。经由接导线通电方式将镍层及金层镀上PCB铜面裸露处。常见的多是金局部电镀在PCB边缘需重复插拔的接触区,例如俗称金手指的位置,但也有少数产品选择全板电镀金,或板内局部区域电镀金。一般常见镀金层厚度约5~30μ"。优点是电镀金表面够坚硬又耐磨,可以经重复摩擦而不容易损耗导致氧化。缺点是待镀需要接导线且表面平整度较差,价格又极为昂贵。

6. 化银(Immersion Silver):

PCB化银板是利用浸镀的方式,利用铜与银的氧化电位不同之特性,使铜表面的铜原子被银所置换,进而达到表面改质的目的。一般厚度约为6μ"~10μ"。优点为表面平整及焊接效果良好。缺点为价格略高,且接触空气后易氧化/硫化,PCB拆封后需尽快使用,储存时间短。

7. OSP(Organic Solderability Preservative):

OSP是经由化学方式,在PCB铜面裸露处涂布一层有机保护膜,此膜可保护PCB裸铜处不与空气接触而氧化。优点是成本较低、加工过程快,且具有裸铜板的良好焊接与平整优点。缺点是加工后无法直接电测,外观检验困难。

*免责声明:文章来源于网络,如有争议,请联系客服。