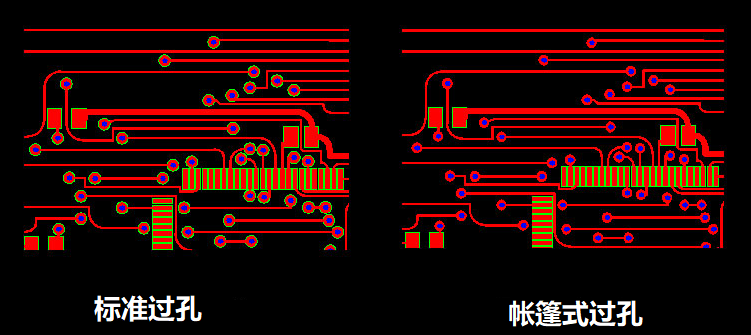

PCB板为什么要进行过孔填充?

一、PCB为什么要进行过孔填充?

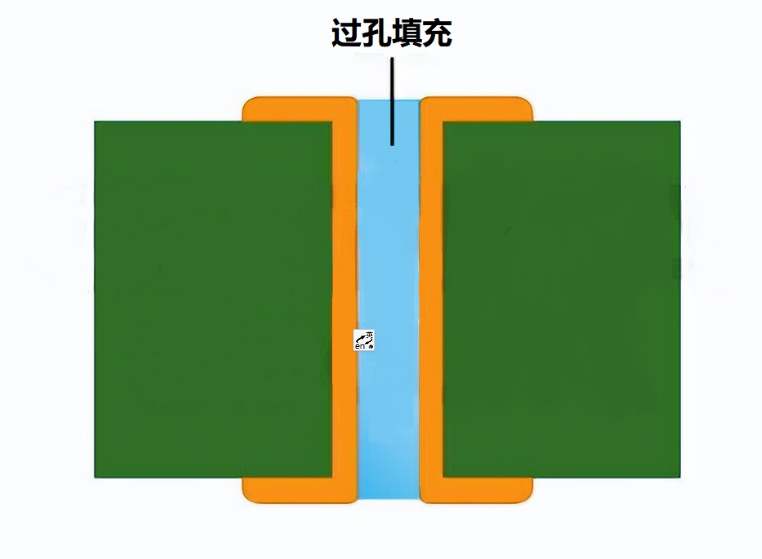

过孔是一种镀铜孔,可在 PCB 的不同层之间建立电气连接。通常,可以填充各种类型的通孔,例如通孔、微孔、盲孔和埋孔。首先,对孔壁进行电镀以使其导电。随后,将桶内填充导电(铜)或非导电 (树脂)材料。

填充过孔的优点:

可以避免杂质进入,因此,污染或腐蚀的可能性较低

提高过孔和焊盘的机械强度

将 SMT 元件放置在过孔上 (仅当它是树脂填充时)

加强焊盘附着力

降低焊料芯吸风险

防止丝印切边

增强通孔的导热性和 电流容量(如果是导电填充的)

二、过孔填充类型

常常分为以下三种:

1、帐篷过孔 (简单覆盖)

2、过孔堵塞(部分填充)

3、过孔填充(完全填充)

下面用 IPC 4761 标准作为例子,分别来介绍一下这3种工艺。

1、帐篷式过孔

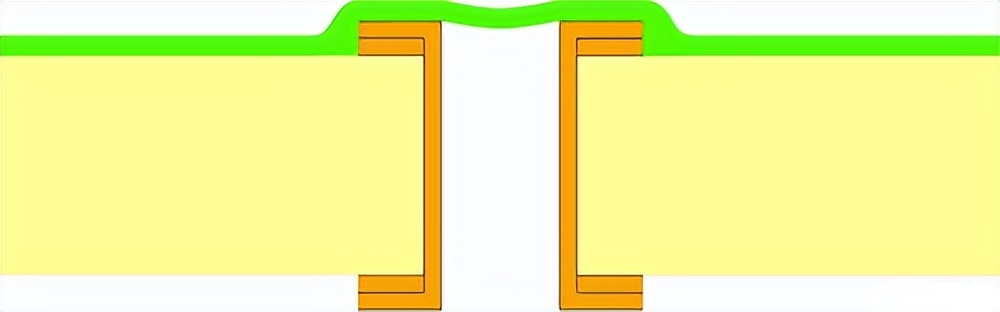

单面:Ia 型,使用阻焊层将通孔固定在单侧,另一侧的孔壁没有任何保护,可能存在长期可靠性问题。

单面-III-a 型

双面:III-b 型,LPI 阻焊层或树脂堵塞通孔的两端。这可能会导致空气或溶剂被困在中间,从而在固化过程中被吹出。掩模还会覆盖环形圈并影响连接性。

双面-III-b 型

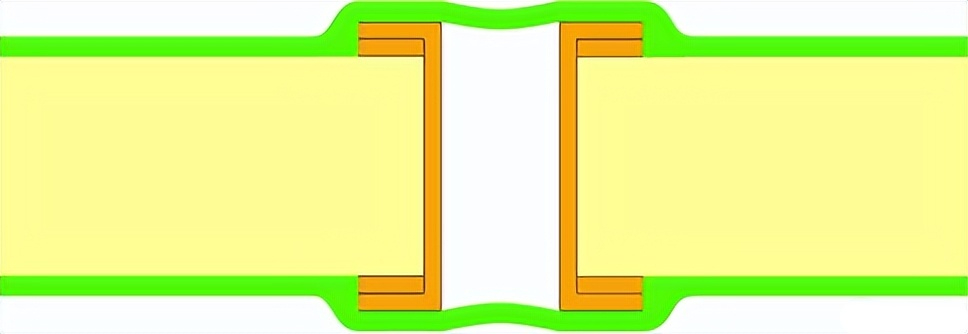

单面:IV-a 型,通孔被堵塞在一侧用树脂/阻焊层覆盖,附加掩膜层增强了堵塞的强度。

单面:IV-a 型

双面:IV-b 型,通孔被堵塞住,并在两侧用阻焊层覆盖。

双面-IV-b 型

这里建议单面堵塞(III-a 型/IV-a 型),因为双面焊接时封装气体可能会出现裂纹堵塞的过孔。

应用

保护焊料浮到元件侧

实现生产中的真空适应

3、过孔填充

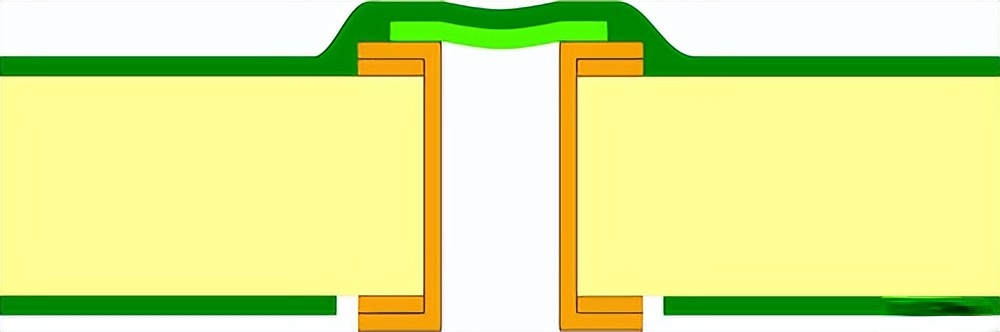

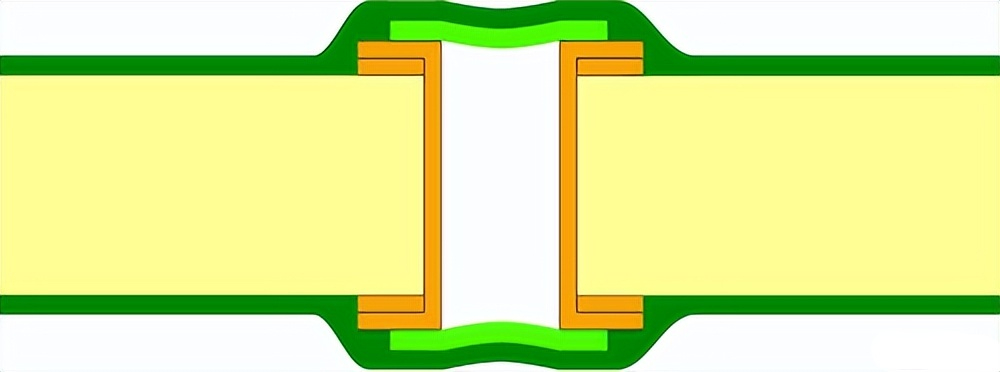

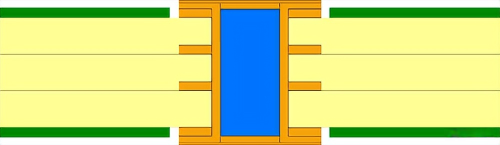

V 型:通孔完全填充有导电/非导电材料,这样可以避免铜壁的污染,如果你选择这种类型的填充,需要对表面进行平坦处理。

V 型

单面:VI-a 型:通孔的一侧完全填充并覆盖有LPI阻焊层,降低了填充表面出现空隙的风险。

单面:VI-a 型

双面:VI-b 型:通孔被完全填充,阻焊层覆盖电镀空的两侧。

双面:VI-b 型

VII 型:填充过孔的两侧均覆盖有二次金属化涂层。这主要用于 HDI 板中的焊盘内通孔和微通孔堆查。但不容易在金属涂层、填充物和铜焊盘之间建立牢固的粘附力。

如果通孔未填充或金属涂层很薄,可能会导致表面出现凹痕。凹坑中滞留的空气可能会在 PCB 组装过程中引起问题。

VII 型

填充过孔

填充和封口通孔

填充和封口通孔

应用

节省空间

保护焊料浮到元件侧

有助于堆叠和交错微孔用于顺序构建多层 (SBU)

促进焊盘内通孔技术,例如 BGA

PCB 过孔填充工艺

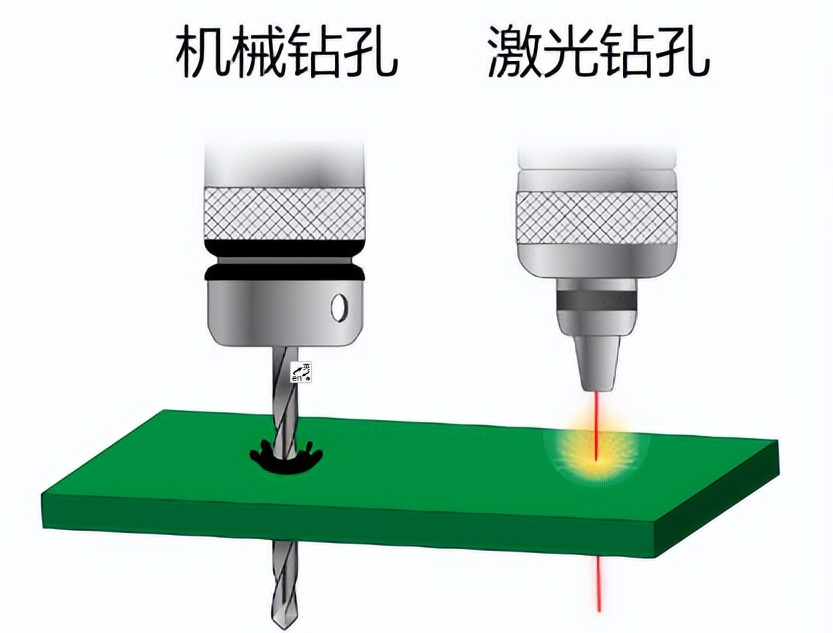

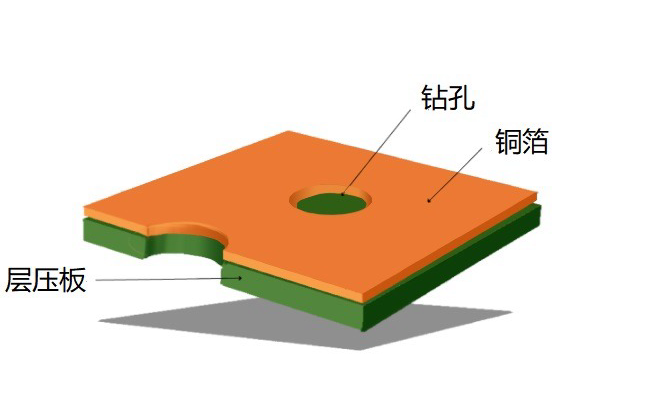

1、钻孔

首先对需要填充的过孔进行钻孔。钻孔时,钻头穿透并暴露底层或目标焊盘也很重要。可以通过机械或激光钻孔来钻孔。

设备的选择基于成本、产量、精度、孔深和直径。还要考虑机械钻头存在钻头漂移的风险。此外,确保正确的孔尺寸和纵横比也很重要。

2、清洁

钻孔过程中产生的热量导致树脂涂抹在孔的铜特征上。此外,它还会在过孔边缘留下毛刺和其他残留物。因此,使用刷子和溶剂清洁钻孔。

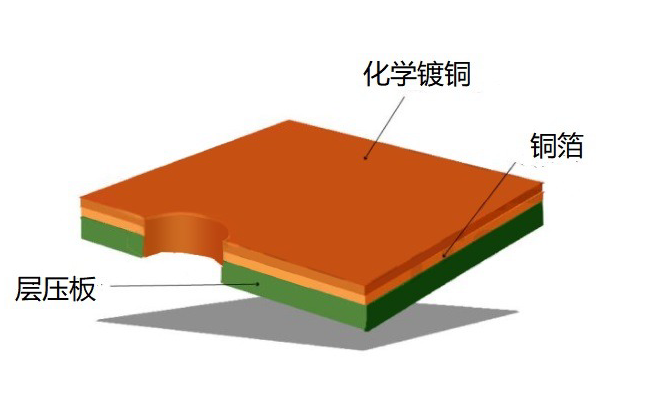

3、电镀准备

对于电镀,通孔内必须有导电铜层,因为通孔也含有玻璃纤维,可以使用传统的化学镀工艺。

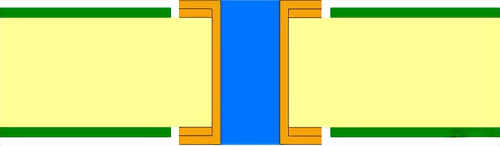

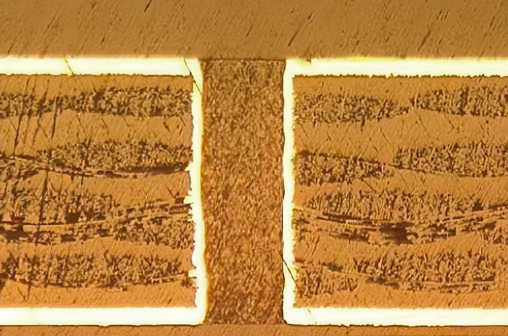

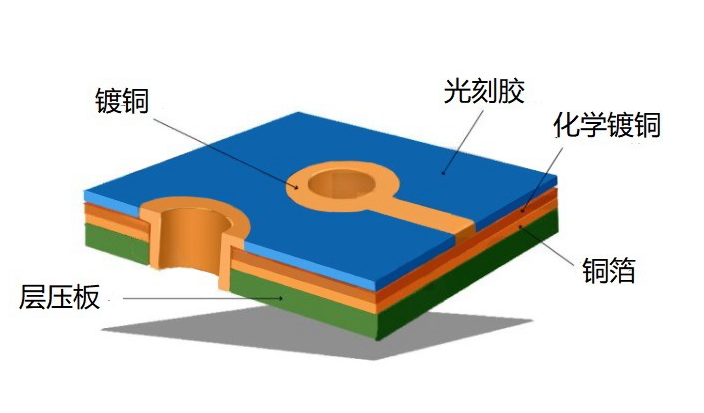

4、电镀

光致抗蚀剂用于创建需要填充的通孔图像。显影后去除通孔上的光致抗蚀剂,以便仅曝光所需的光致抗蚀剂。现在,使用电镀工艺,在通孔壁上镀铜。接下来,去除整个光刻胶层并烘烤以去除水分。

电镀

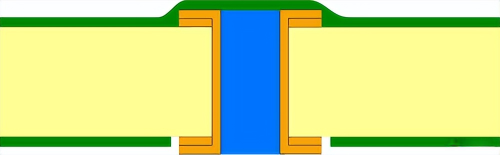

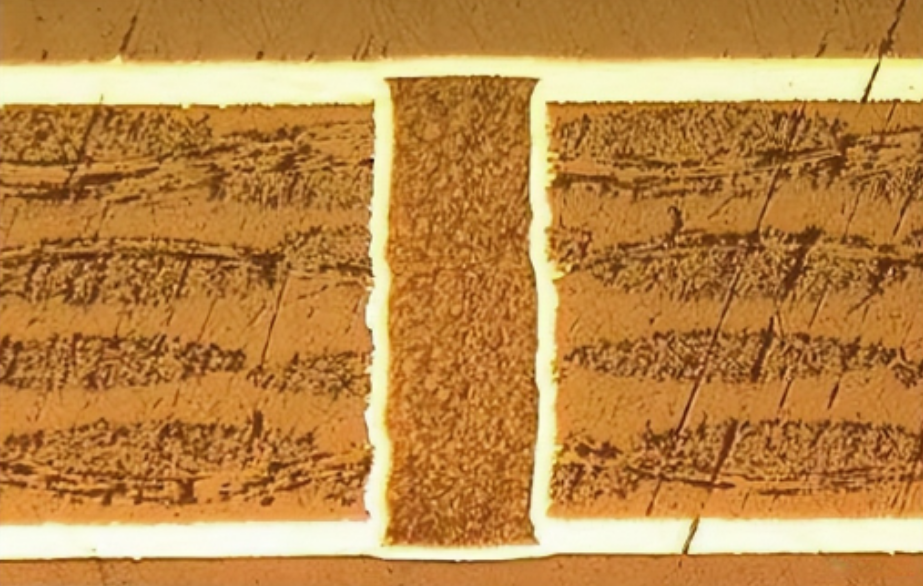

5、填充树脂

电镀后,通孔就可以填充树脂,填充过程在压力和真空下进行,以避免孔筒中出现任何空隙,从 PCB 上去除多余的树脂并烘烤使其硬化。

填充树脂

平面化

固化后,填充的树脂可能会出现凸块。因此,带有机械刷的机器可以去除多余的树脂并形成均匀的表面,这称为平面化。这有利于平滑的过电镀过程,这对于焊接组件至关重要。

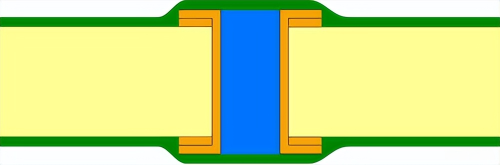

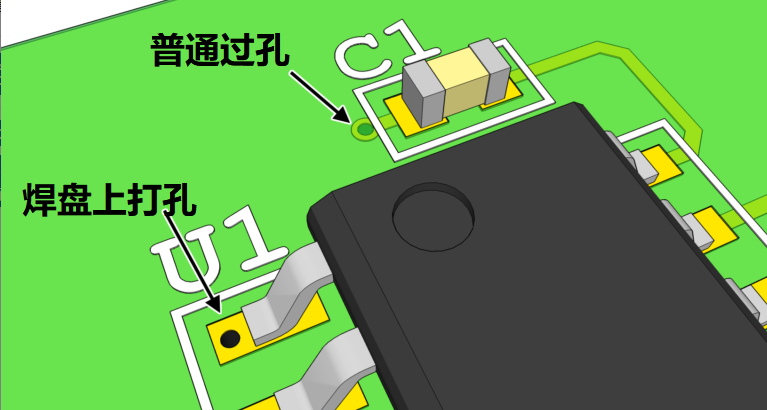

焊盘内过孔的填充

填充和封盖过孔也用作焊盘中过孔解决方案,如下图所示。

与传统的狗骨结构相比,这将使信号路径短得多。值得注意的是,如果过孔没有放置在焊盘上,则不需要填充。需要额外的电镀步骤来盖住填充的通孔。因此,这会进一步增加 PCB 的成本和周转时间。

HOI 板上微孔的填充

微孔的填充和电镀是在特殊的电镀槽中完成的。它从下到上电镀激光钻孔,直到孔完全填充,始终对堆叠通孔和焊盘内通孔进行电镀,以提高可靠性。对于交错通孔,需要封闭孔,因为树脂可能在层压过程中渗入孔中。