多层陶瓷电容器(MLCC)与单层陶瓷电容器(SLCC)的区别

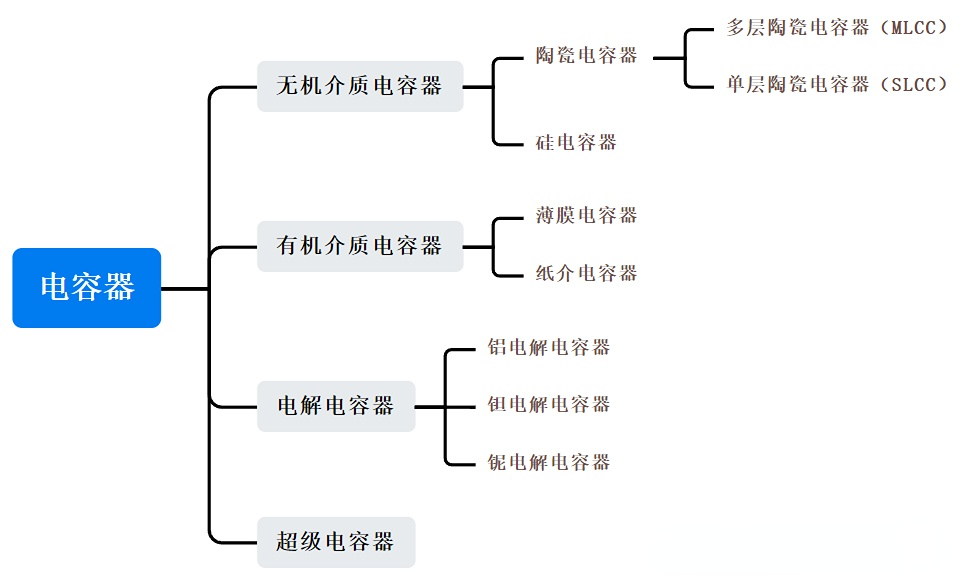

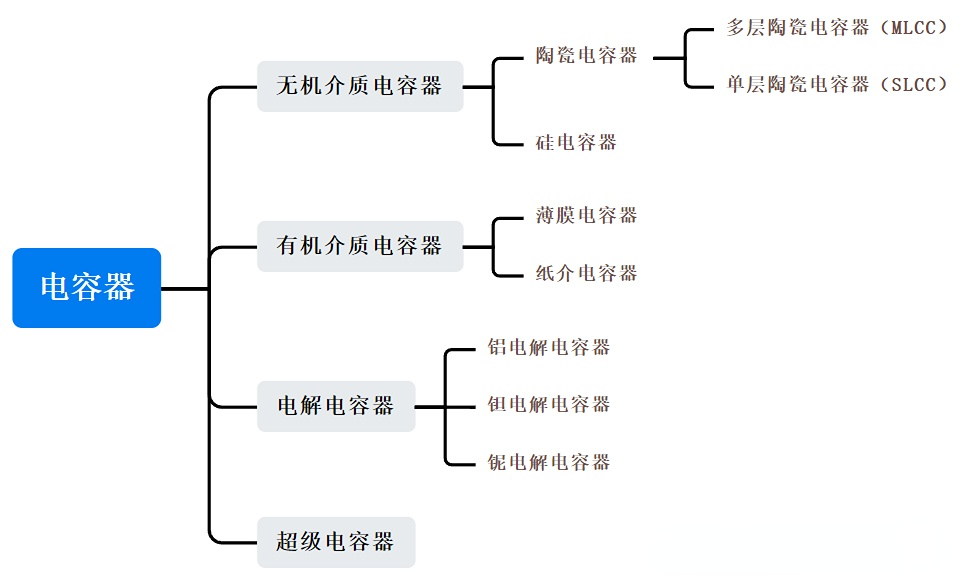

电子信息产业的迅猛发展驱使着产品迭代加速,向着更轻便、纤薄、紧凑及微型化的趋势迈进。在此背景下,作为核心电子元件的电容器亦随之进化,其种类繁多,依据介质特性区分,涵盖了无机介质、电解质、有机介质及超级电容器等多个门类。尤其值得注意的是陶瓷电容器,作为无机介质电容器的一大分支,因应用领域的广泛性而占据市场主导,其市场份额预估已近半壁江山,凸显了在电容器领域中的重要地位。

一、陶瓷电容器的种类及发展

1.陶瓷电容器的种类

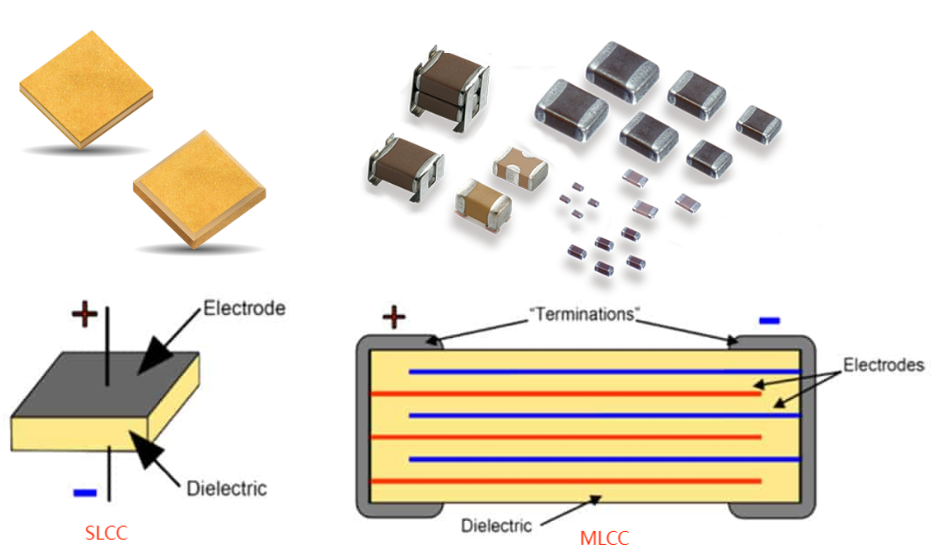

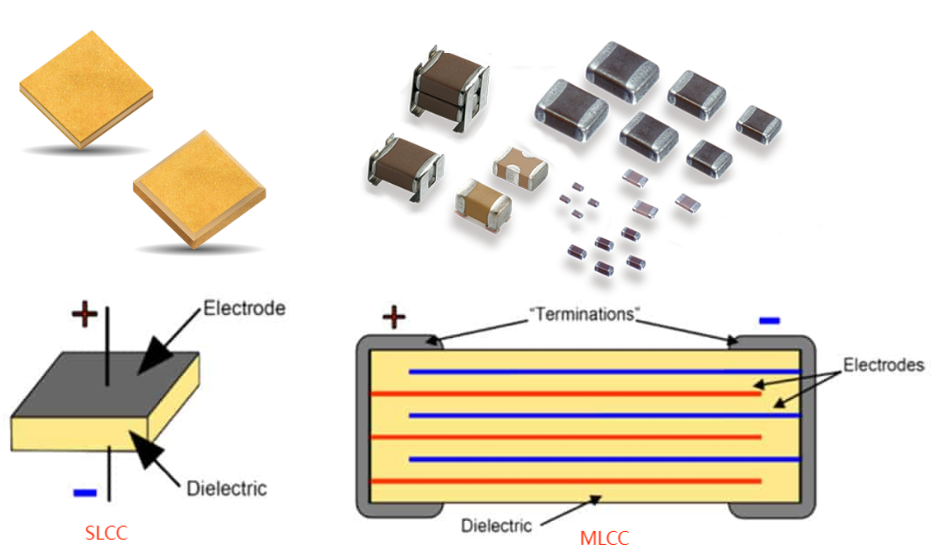

陶瓷电容器又称为瓷介电容器,可分为多层陶瓷电容器(Multi-layer Ceramic Capacitors,MLCC)和单层陶瓷电容器(Single layer Ceramic Capacitors,SLCC)。

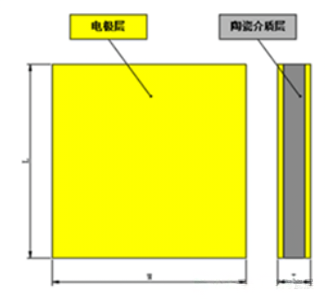

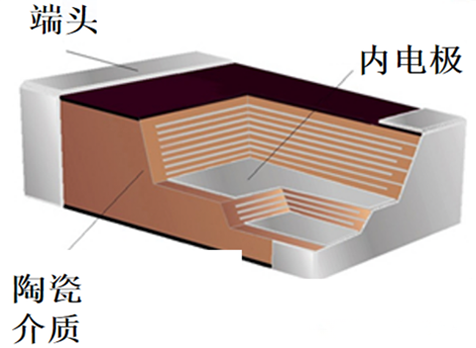

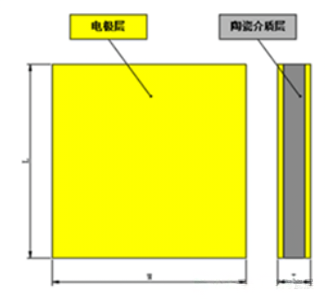

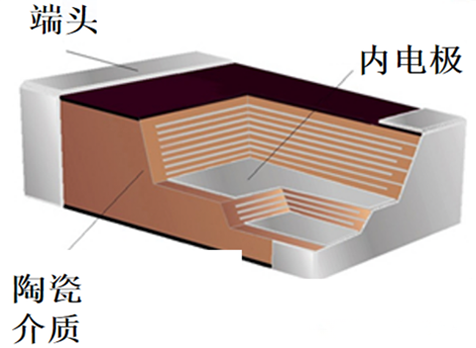

①MLCC 是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),成一个类似独石的结构体,也被称为独石电容器。MLCC具有体积小、比容大、寿命长、高频使用时损失率低、可靠性高等优点。②SLCC 是以单层的陶瓷介质为主体,在正反两面以薄膜工艺形成引出端,并以金层作为最外层电极,通常也称为芯片电容。其特点是结构简单,陶瓷强度高,电性能稳定可靠,但相比 MLCC 而言,相对容值较小。

2.陶瓷电容器的发展

早期的陶瓷电容器主要是圆片电容器,MLCC 源于 20 世纪 60 年代表面贴装技术(SMT 工艺)的兴起,满足当时元器件片式化的发展趋势;而 SLCC 则源于新一代组装方式——微组装技术的出现,可以满足电子设备小型化、高频化的发展需求,两类产品技术发展不同源。随着 20 世纪 60 年代表面贴装技术的兴起并成为主流的电路组装方式,为了实现高电容量密度和适应表面贴装的组装方式,MLCC 逐步取代圆片陶瓷电容器并成为市场主流的陶瓷电容器。MLCC 由于具有寿命长、体积小、稳定性强等优点,可以较好的满足元器件片式化的发展趋势,占据了陶瓷电容器市场上主要份额( 90% 以上)。

但由于 MLCC 产品的叠层结构形成了复杂多层的内电极,限制了 MLCC 在高频微波电路上的应用。为满足电子设备小型化、高频化的发展趋势,以及另一主流组装方式——微组装技术的出现,可以实现电路高频化、高密度化且适用微组装技术的 SLCC 逐步兴起。SLCC 可以应用于 MLCC 不能满足的更高频领域和金丝键合组装方式。

二、MLCC与SLCC的区别

| | |

|

|

|

|

|

|

| | |

| | | 陶瓷介质层与金属内电极共烧,要求瓷粉的烧结温度低于陶瓷粉体具有抗还原性和再氧化性;不使用晶界层半导体陶瓷 |

| | |

| | |

| | |

| | |

| | |

| | 航空、航天、船舶及通讯、电力、轨道交通、汽车等领域的 |

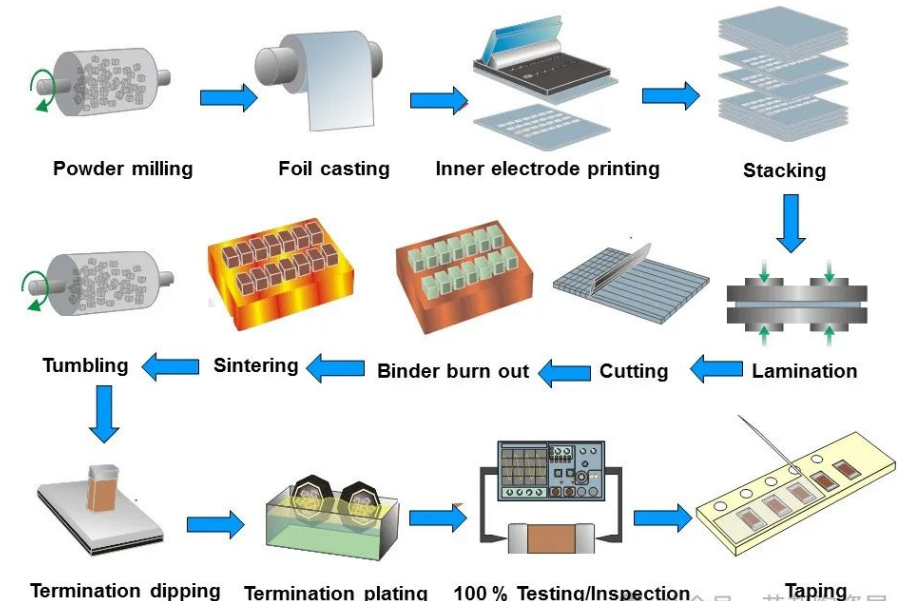

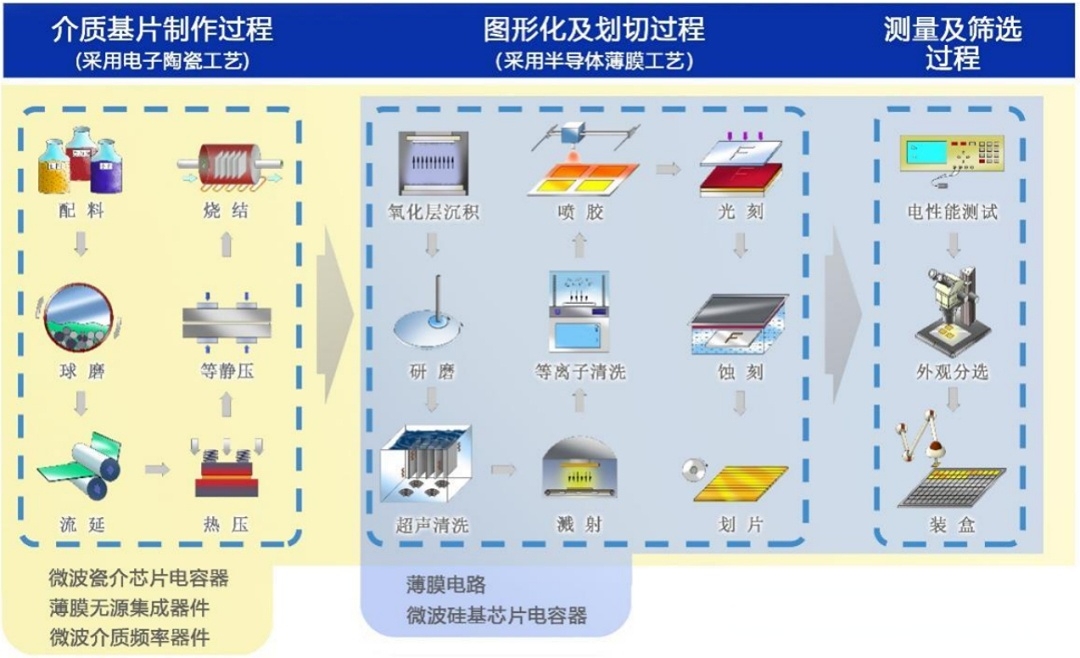

1.MLCC与SLCC的生产工艺区别

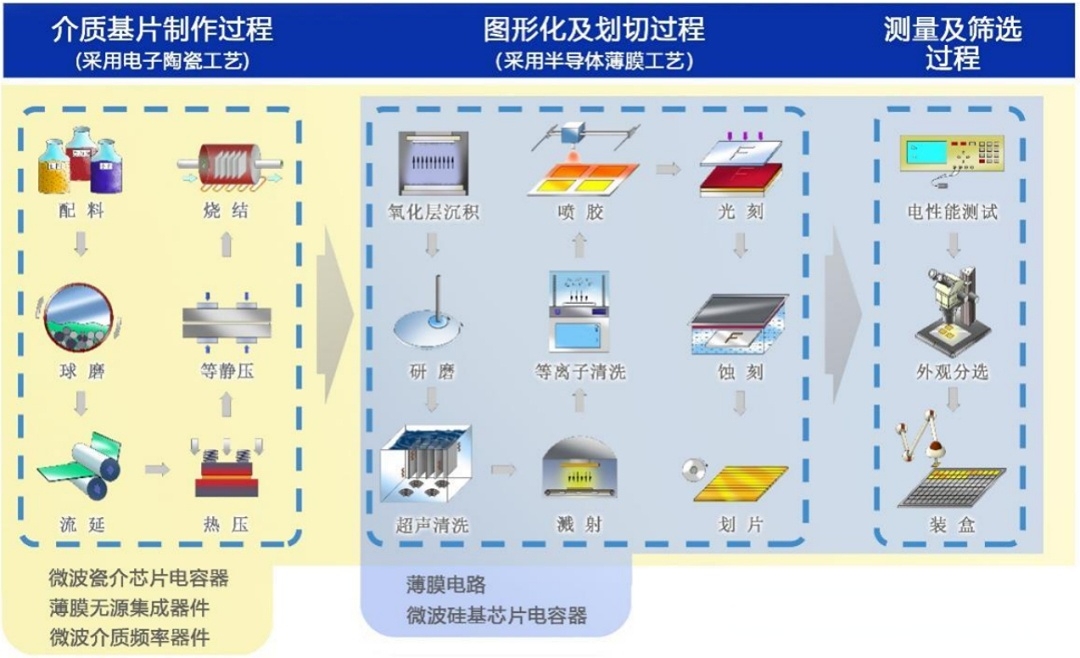

MLCC 是将内电极材料与陶瓷材料以多层交替并联叠压、共烧制备而成,主要工艺包括在瓷粉流延形成的瓷膜上丝网印刷内电极,将内电极与瓷粉共烧成瓷体等。SLCC 是将陶瓷粉料烧结为陶瓷片,再在陶瓷基片上通过半导体薄膜工艺制备出金属外电极制备而成,主要工艺包括还原气氛烧结和再氧化形成晶界绝缘层、流延烧成陶瓷介质基片的电子陶瓷工艺,以及磁控溅射、光刻、蚀刻的半导体薄膜工艺。

两者生产工艺的主要差别在于:SLCC 采用的半导体薄膜工艺是半导体工艺的一种,MLCC 则不采用半导体薄膜工艺;SLCC 生产工艺中不存在陶瓷介质与电极共烧,而 MLCC 的生产则必须将陶瓷介质与电极共烧。不同的生产工艺决定两者的关键生产设备不同:SLCC 主要的生产设备包括还原气氛烧结炉、晶界氧化设备等陶瓷基片生产设备和溅射机、刻蚀机、光刻机、划片机等半导体工艺设备;MLCC 主要的生产设备包括高温烧结炉、超薄层流延机、高精度印刷及叠层设备、端头设备等。

2.MLCC与SLCC的主要材料区别

陶瓷材料方面,MLCC 采用的陶瓷介质层与金属内电极共烧工艺,要求瓷粉的烧结温度低于金属内电极的熔点,且瓷粉需具有抗还原性和再氧化性;而 SLCC 先烧成陶瓷介质层后制备金属电极,瓷粉烧结温度不受金属电极熔点的限制。为满足 SLCC 在微型化情况下同时具有高电容量属性,其在生产中需要大量使用晶界层半导体陶瓷材料(业内一般称为“3 类瓷”)。金属材料方面,MLCC 具有内外电极,通常以铜、镍等贱金属作为内电极材料,以铜、镍、锡等贱金属作为外电极材料;SLCC 无内电极,为满足金丝键合的微组装方式,通常以钛钨、铂金、金等贵金属作为电极材料。