首页/新闻动态/DBC与AMB陶瓷基板在高压大功率模块中的应用选型指南

DBC与AMB陶瓷基板在高压大功率模块中的应用选型指南

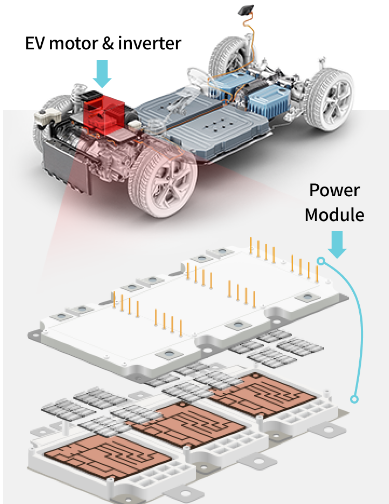

近年来,随着新能源汽车、风-光-储-氢等新能源发电以及智能电网等行业的高速发展,以 IGBT、SiC MOS 为代表的高压大功率半导体模块得到了广泛的应用。功率模块应用于大功率大电压环境中,输出功率高、发热量大,芯片散热不良,导致模块容易失效。据报道,约70%的 IGBT 模块失效归因于散热不良引起的键合线剥离或熔断。而芯片的散热主要通过模块中的陶瓷基板来实现。

陶瓷基板散热、载流能力突出,广泛应用于大功率场景,主要通过吸收芯片的产热并传导至热沉上,实现芯片与外界之间的热交换。陶瓷基板也称陶瓷电路板 PCB,由陶瓷基片和布线金属层两部分组成。普通 PCB 通常是由铜箔和基板粘合而成,而基板材质大多数为玻璃纤维(FR-4),酚醛树脂(FR-3)等材质,粘合剂通常是酚醛、环氧等。在 PCB 加工过程中由于热应力、化学因素、生产工艺不当等原因,或设计过程中由于两面铺铜不对称,很容易导致 PCB 板发生不同程度的翘曲。

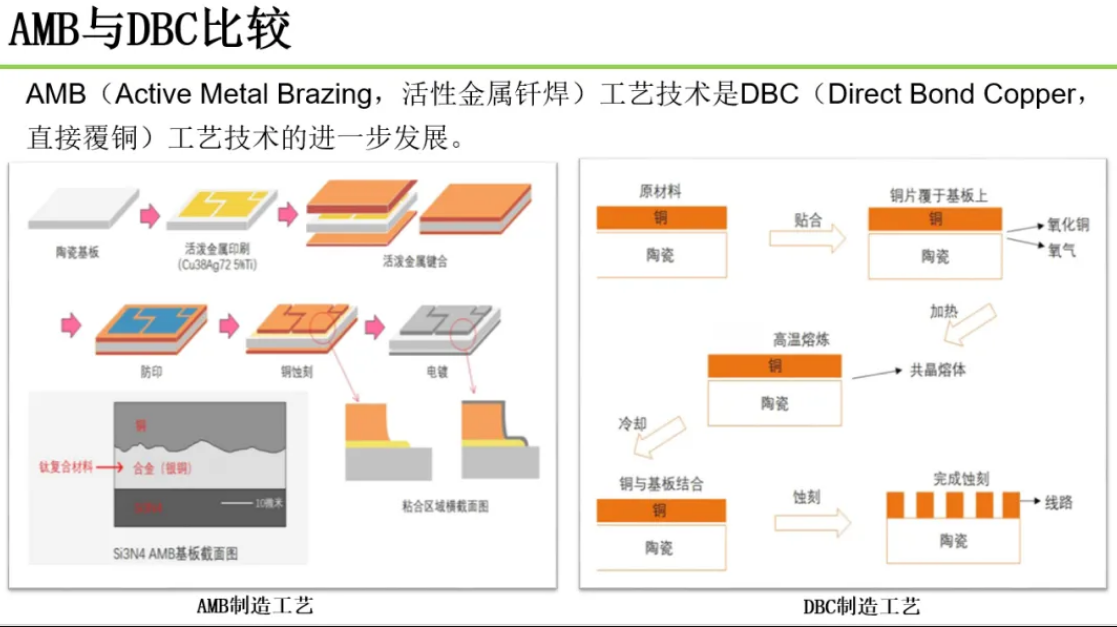

覆铜陶瓷基板按工艺分可以一般可分为 DBC (Direct bonded copper直接覆铜陶瓷基板)、DPC (Direct plated copper,直接电镀陶瓷基板)、AMB (Active metal brazing,活性金属钎焊陶瓷基板) 等。其中 DBC 和 AMB 覆铜陶瓷基板在半导体功率模块中被大量应用。

DBC陶瓷基板►

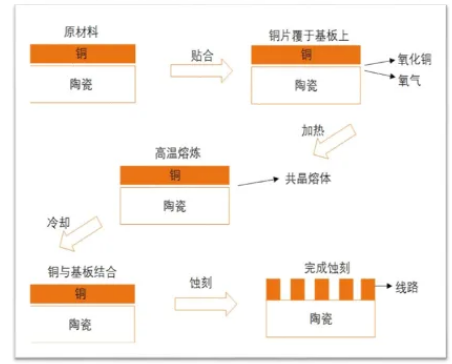

DBC 陶瓷基板一般是在 Al2O3 陶瓷上直接覆铜。首先需要将铜箔 (Cu) 做氧化处理,然后将 Al2O3 陶瓷片和处理后的铜箔压合,铜箔在 1065°C 形成 CuO 共晶相,进而与 Al2O3 陶瓷片发生反应生成 CuAO2 或 Cu(AO2)2,实现铜箔与陶瓷间共晶键合。如果是 AlN 陶瓷,则需要预先在 AlN 陶瓷表面做氧化处理,生成 Al2O3,再进行覆铜。其工艺流程如下图所示。

得益于铜箔与陶瓷间共晶键合强度较高,DBC 基板的铜厚一般可以做到 100μm-600μm,同时陶瓷和铜具有良好的导热性,DBC基板的热稳定性也很好,广泛应用于各种 IGBT 功率模块、激光器 (LD) 和光伏 (PV) 等器件封装散热中。

目前国内DBC企业在汽车用功率模块等领域技术较国外相对较弱,随着大功率半导体器件等的迅速发展,芯片功率及模块功率密度大大升高,电子元件和系统工作热耗散显著增加,陶瓷基板需求随之增加,国内已加大对DBC陶瓷基板的投资,DBC陶瓷基片也开始采用导热率更高的材料,如高导热氮化铝等,对要求可靠性较高的则采用 ZTA (氧化错增韧氧化铝)材质。

AMB陶瓷基板 ►

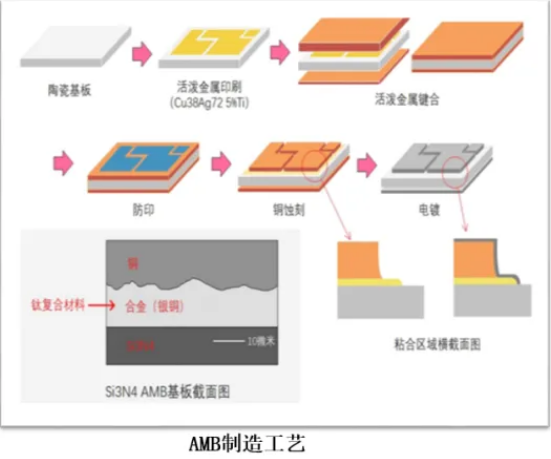

AMB 陶瓷基板则是利用含少量活性元素的金属钎焊料,将铜箔与陶瓷片间紧密焊接起来。AMB 钎焊料中添加的少量活性元素具有高活性,可提高钎焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现良好焊接。其工艺流程如下图所示。

通过钎焊实现陶瓷表面覆铜的 AMB 基板,相比 DBC 基板,其结合强度更高,可靠性也更好。但AMB 陶瓷基板开发技术难度大,活性焊料、陶瓷材料等基础材料是核心,高端原材料国产化较低,主要依赖进口。目前AMB 陶瓷基板主要市场被国外欧、美、日、韩、等大厂企业掌握,国内 AMB 陶瓷基板生产技术相对于国际大厂有一定差距,且量产企业较少,因此国内 AMB 陶瓷基板也主要依进口。

AMB 基板中的陶瓷一般是 Si3N4 陶瓷和 AlN 陶瓷,二者的导热性能 (Si3N4 AMB>80W/m·K, AlN AMB>170 W/m·K) 远高于 Al2O3 DBC(24W/m·K)。另外 Si3N4 AMB 还拥有出色的机械强度,兼顾高弯曲强度和高断裂韧度,有助于钎焊较厚的铜层,载流能力较高,同时其热膨胀系数与第三代半导体衬底 SiC 晶体接近,使其能够与 SiC 晶体材料匹配更稳定,因此成为 SiC 功率器件导热基板材料的首选。

氮化硅陶瓷基板在实际生产中需要解决两个棘手的难题:“高导热”和“持续稳定的大批量生产”。同时,氮化硅陶瓷基板还需要进行覆铜处理以及应用端考核,因此要达到应用化水平难度较大。目前国内企业已经实现了氮化硅陶瓷基板的技术突破,产品性能已达到或接近日本产品水平,多家企业正在加快产业化进程。