首页/新闻动态/0.38mm超薄DPC陶瓷基板通孔的高可靠性填充

0.38mm超薄DPC陶瓷基板通孔的高可靠性填充

2025-07-03 17:34:24

193

本文提出基于直接镀铜(DPC)技术的陶瓷基板制造新工艺,重点攻克大功率LED散热通孔的高可靠性填充难题。通过对比直流电镀一步法(适用≤0.2mm基板)、脉冲电镀一步法(实现0.38mm基板空洞率<0.5%)及脉冲电镀两步法(突破8:1深径比,空洞率<0.1%)三类技术,建立工艺参数-微观结构-热性能的映射关系。实验表明:优化方案使基板热阻降至0.15K/W,支持200W/cm²级散热需求,为高密度LED封装提供核心技术支持。

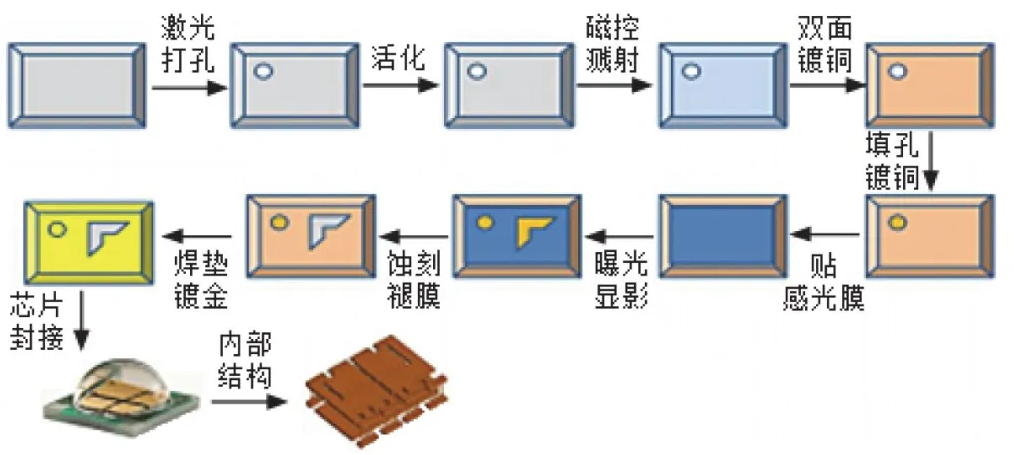

DPC填孔工艺流程图

电镀填通孔

是通过电化学沉积在通孔内形成致密铜柱的技术。铜的高热导率(398 W/(m·K))显著提升基板散热能力和结构可靠性。相较于其他填孔工艺(如导电浆料填充),电镀填铜可简化制程并降低生产成本。

技术分类:

电镀填通孔工艺主要分为三类:

直流电镀一步法

脉冲电镀一步法

脉冲电镀两步法

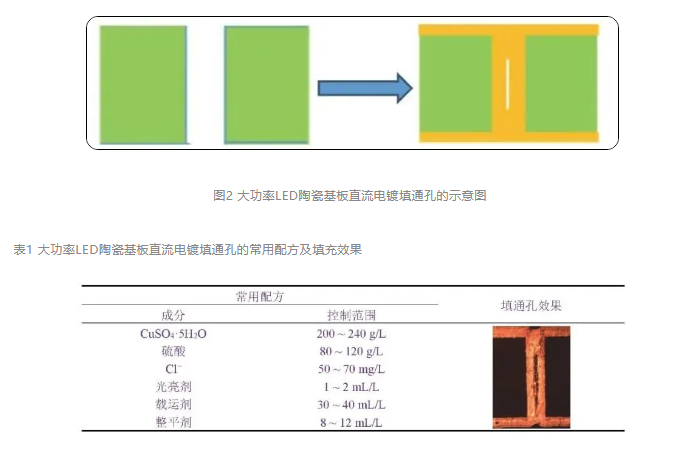

直流电镀一步法详解

优势:工艺精简,只需单一电镀槽,降低设备投入与生产线复杂度。

局限性

| 影响因素 | 技术瓶颈表现 | 数据支持 |

|---|---|---|

| 基板厚度 | 填充能力随厚度增加急剧下降 | ≤0.2mm厚基板可实现填充 |

| 深径比 | 高深径比孔底部铜沉积不足 | 孔径100μm/厚0.2mm:深径比2:1 |

| 空洞缺陷 | 厚度≥0.38mm时必然产生空洞 | 空洞率>15% |

| 生产效能 | 填充时间指数级增长 | 0.38mm基板耗时≈0.2mm基板的3倍 |

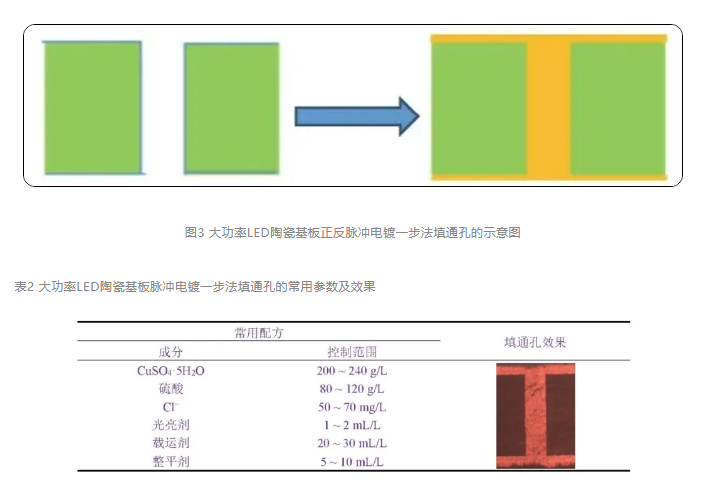

2. 脉冲电镀一步法(PPR技术)

在有机添加剂协同作用下,采用正反向脉冲(Pulse Reverse Plating, PPR) 实现通孔高可靠性填充。相较于直流电镀的单参数(电流密度)调控,PPR技术通过三变量独立控制实现精准沉积:

正向电流密度(J<sub>f</sub>:3-8 ASD)

脉冲占空比(正向/反向时间比:1:1~4:1)

频率(50-1000 Hz)

通过复合波形设计(如阶梯波+方波),可动态优化孔内流场分布与沉积动力学。

技术机理与优势

| 过程 | 物理作用 | 工艺效果 |

|---|---|---|

| 反向脉冲 | 阳极溶解孔口凸起铜层 | 消除“狗骨效应”,平整表面(Ra<0.5μm) |

| 正向脉冲 | 添加剂促进孔底优先成核 | 孔内/板面沉积速率比>1.8 :1 |

| 复合波形 | 抑制浓差极化,强化离子迁移 | 深孔底部铜离子浓度提升40% |

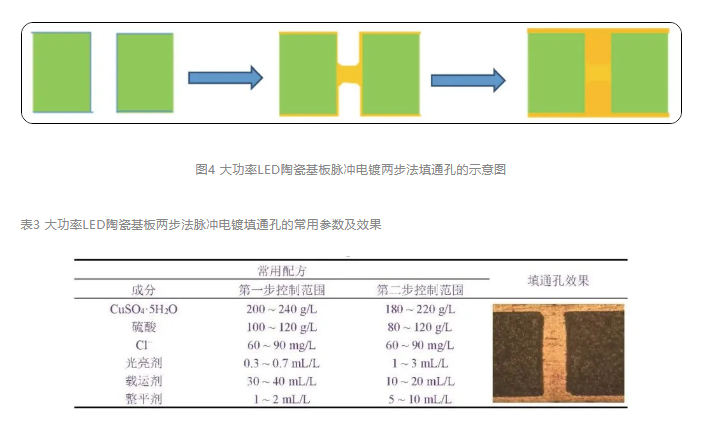

3 脉冲电镀两步法

陶瓷基板上的通孔通常是激光钻孔并溅射导电层所得。如下图所示,先在1个特殊的异步反向脉冲波形下,结合特定的添加剂电镀铜,在孔中心形成桥接(搭桥),这样就将1个通孔分割成2个盲孔。再电镀填盲孔,填孔效果较好,空洞现象很少。但该法对添加剂和电镀参数的控制要求非常严格,对设备和操作人员的要求也很高,其常用参数和填孔效果见表3。

如果介质层厚度在0.38 mm及以上,采用脉冲电镀两步法的填通孔效果较好、更可靠,适用于做精细线路,但对设备和添加剂的要求较高。

上一篇:动力电池进化,FPC替代传统线束

下一篇:DPC陶瓷基板电镀铜加厚工艺