氮化铝多层共烧陶瓷基板的化学镀镍钯金工艺

氮化铝多层高温共烧陶瓷(HTCC)基板凭借其卓越的散热性能(热导率显著高于LTCC,约两个数量级)以及与芯片匹配的热膨胀系数,成为高功率器件的理想选择。然而,HTCC制造过程中采用的高熔点钨金属化层本身不具备可焊性与键合性,这成为制约其电子组装的瓶颈。化学镀镍钯金(ENEPIG)是实现该表面改性的关键工艺。

目前针对HTCC基板ENEPIG工艺的系统研究相对较少。本文深入阐述了在HTCC基板上沉积ENEPIG镀层的技术原理,重点分析了镀层沉积过程中导致附着力问题的关键因素,为提升HTCC基板ENEPIG镀层的质量稳定性提供了重要的理论依据和实践指导方向。

随着电子器件向小型化、多功能化、高功率密度化方向快速发展,散热问题日益成为关键瓶颈。氮化铝多层高温共烧陶瓷(HTCC)基板以其卓越的散热性能(热导率较LTCC基板高约两个数量级)、与芯片匹配的热膨胀系数及低介电损耗,成为高功率应用的理想选择。然而,HTCC制造中采用的高熔点钨(W)金属化层不具备可焊性与键合性,因此必须对其表面进行改性以实现可靠的电子装配。

化学镀镍钯金(ENEPIG)是实现HTCC钨导体表面改性的最理想方案。ENEPIG镀层具备显著优势:

优异的可焊性与键合性:满足各类封装互连需求;

高可靠性:钯(Pd)中间层有效阻隔镍(Ni)向金(Au)层扩散与迁移,防止镍腐蚀与氧化,避免“镍黑”缺陷,提升长期可靠性;

设计灵活性:特别适用于高密度电路设计;

成本效益:钯均价约为金的1/3,引入钯层可显著降低所需金层厚度,降低生产成本。

然而,HTCC基板ENEPIG镀层在实际生产中常面临附着力不足的问题,已成为制约量产应用的关键技术瓶颈。本文深入阐述HTCC基板上沉积ENEPIG镀层的技术原理,系统分析镀层附着力问题的成因,旨在为提升HTCC基板ENEPIG镀层的质量稳定性和工艺控制提供理论依据与实践指导方向。

化学镀镍钯金(ENEPIG/ENEPEG)原理

1. 技术背景与发展

化学镀镍钯金技术于20世纪90年代中期兴起,早期主要应用于印制电路板(PCB)领域但发展缓慢。2006年欧盟RoHS指令强制推行无铅焊接后,该工艺因在可靠性、焊接性、成本控制等方面的显著优势,迅速成为PCB表面处理的主流技术

2. 沉积机理分类

化学镀按反应机制分为两类:

氧化还原反应沉积(Electroless, "E"):通过还原剂在催化表面持续沉积金属,镀层厚度可控。

置换反应沉积(Immersion, "I"):通过基体金属与镀液离子的置换反应成膜,厚度有限且可能损伤基底。

3. 镀层体系细分

化学镀镍钯金体系依沉积机理可分为:

| 工艺类型 | 沉积机理 | 特点 |

|---|---|---|

| ENIPIG | Ni-E / Pd-I / Au-I | 钯/金层为置换沉积,存在界面缺陷风险 |

| ENEPIG | Ni-E / Pd-E / Au-I | 钯层为化学沉积,金层为置换沉积 |

| ENEPEG | Ni-E / Pd-E / Au-E | 全化学沉积,厚度可控,彻底规避"镍黑" |

4. HTCC专用工艺要求

针对HTCC基板的高温应用场景:

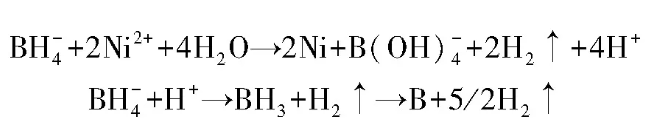

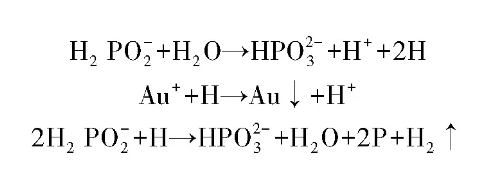

镀镍层:需采用耐高温镍硼合金(Ni-B),以硼氢化物为还原剂,反应式为:

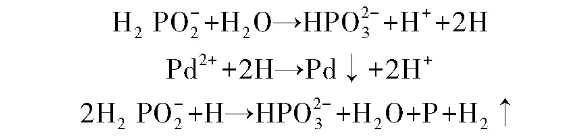

镀钯层:以次亚磷酸盐还原生成致密钯磷合金(Pd-P):

作用:① 阻隔镍扩散;② 抑制镍氧化;③ 提升镀层硬度(增强键合性能)

镀金层:采用氧化还原沉积(非置换反应),以次亚磷酸盐还原生成金磷合金(Au-P)

优势:厚度可控、无基底损伤、致密性高

在氮化铝HTCC制造方面,国外较为领先,但主要集中在日本,以日本的京瓷和MARUWA两家企业为代表;在化学镀镍钯金药水方面,主要的药水供应商有罗门哈斯、安美特、上村化工、乐思化学、优美科和成功科技等,这些药水主要应用于PCB领域。

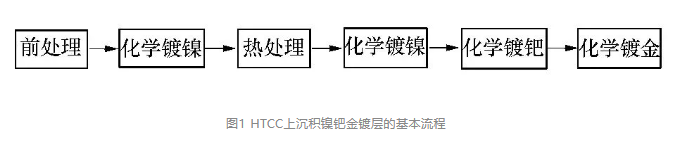

在国内,氮化铝HTCC制造及表面金属化镀覆尚处于起步阶段,国内厂家较少具备在HTCC上沉积化学镍钯金镀层的能力。HTCC上沉积化学镍钯金镀层的基本流程如图1所示。

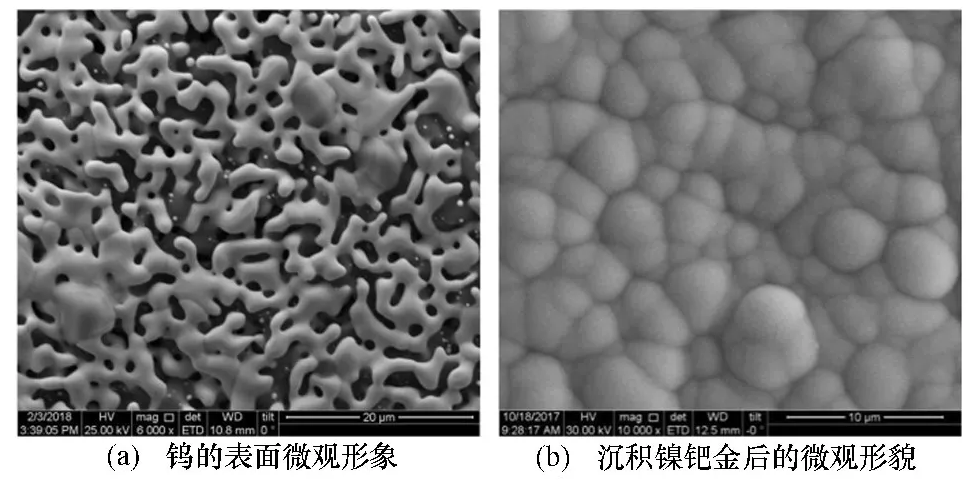

钨导体微观结构与镀层基础

钨导体特征

多孔非致密结构,陶瓷相(AlN/Y₂O₃等)嵌入钨骨架

功能:① 增强钨-陶瓷界面结合力;② 降低共烧温度

镀层-基底互锁机制:钨导体的微孔结构显著影响镀液浸润性及镀层结合强度,是工艺控制的关键界面。

阶梯式镀层构建策略

| 工序 | 功能 | 微观作用 |

|---|---|---|

| 初始Ni层沉积 | 形成金属过渡层 | 填充钨骨架孔隙,建立导电通路 |

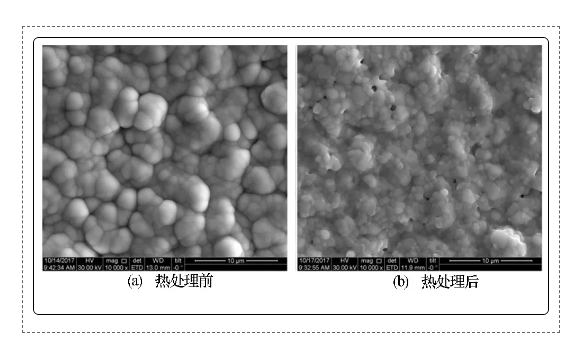

| 热处理 | 激活Ni-W互扩散 | 形成冶金结合,提升附着力 (>400℃) |

| 二次Ni层沉积 | 构建平整表面 | 消除孔隙,为Pd/Au层提供均质基底 |

| Pd/Au沉积 | 实现表面功能化 | 提供焊接/键合/打线活性界面 |

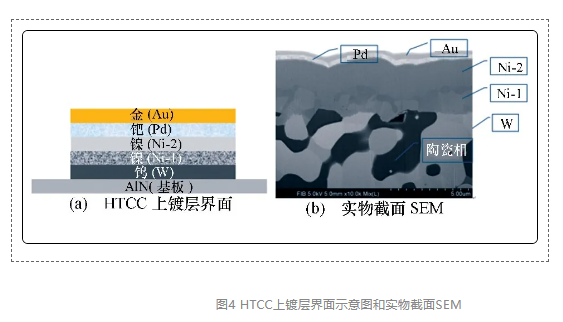

→ 镀层质量验证(图b):最终Ni-Pd-Au镀层呈现致密均一结构,满足高可靠性封装需求。

影响化学镍钯金镀层附着力的因素

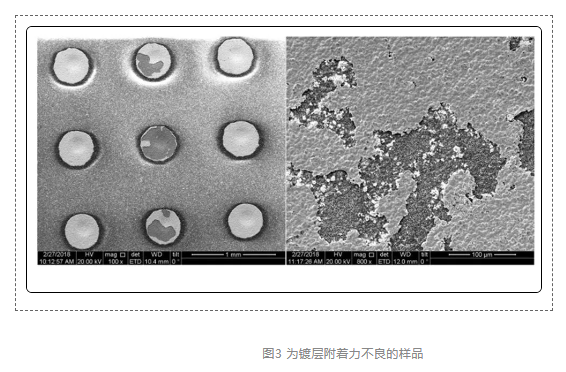

核心挑战:HTCC化学镀镍钯金(ENEPIG/ENEPEG)工艺中,钨-镍界面与镍层间界面的附着力失效是主要失效模式(图3-4),其控制需聚焦前处理与镀液参数优化。

1. 前处理工艺的关键作用

前处理旨在构建洁净/高活性钨表面,为冶金结合奠基:

| 工序 | 功能目标 | 工艺控制要点 |

|---|---|---|

| 除油 | 去除有机污染物 | 禁用强碱性体系(pH>9),防止AlN水解:AlN+3HX2O碱性 |

| 微蚀刻 | ① 去除玻璃相(>5%vol时显著降低结合力) ② 暴露新鲜钨晶格 | 控制刻蚀深度(0.2-0.5μm),避免过度腐蚀导致孔隙扩大 |

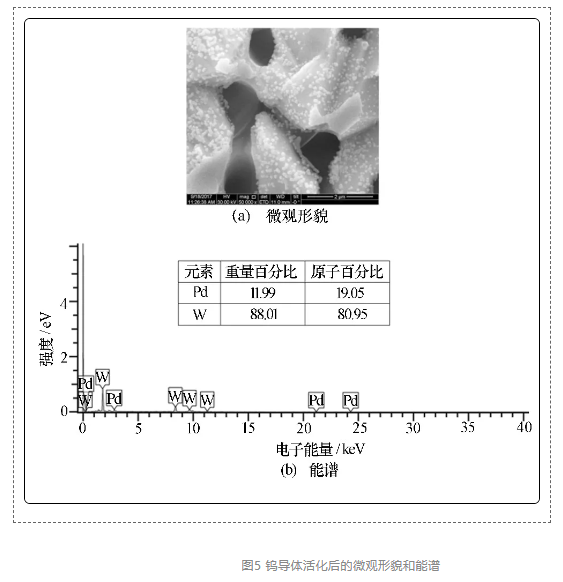

| 活化 | 构建纳米钯(Pd)催化位点 | 钯颗粒粒径≤50nm(图5能谱验证),覆盖率>95%,确保化学镍均匀形核 |

2. 镀液体系的精密调控

镀液稳定性直接决定界面冶金质量:

| 镀液类型 | 关键控制参数 | 失效风险 |

|---|---|---|

| 化学镀镍液 | - [Ni²⁺]:4.5-6.0 g/L - 还原剂(DMAB)浓度偏差≤5% - pH 5.2-5.8(硼酸缓冲) | 镀层疏松→结合力↓ 析氢加剧→孔隙率↑ |

| 化学镀钯液 | - [Pd²⁺]:0.8-1.2 g/L - 络合剂(EDTA)老化度<30% - 温度 55±1℃ | 钯层针孔→镍扩散通道→"镍黑" |

| 化学镀金液 | - [Au⁺]:0.5-0.8 mg/L - MTO(金属周转量)<5 cycles - 搅拌速率 2-4 m/s | 置换反应→基底腐蚀 厚度不均→键合失效 |

监控体系:建立镀液参数实时监测(如在线pH/温度传感器)与生命周期模型(MTO预测),确保金属离子浓度波动

镀层应力演化机制与调控

应力产生根源:

| 应力类型 | 产生机制 | 影响系数 |

|---|---|---|

| 本征应力 | 镀层结构缺陷(空位/位错/杂质) | ★★★ |

| 热失配应力 | 钨/镍/钯/金CTE差异(CTE<sub>W</sub>:4.5 vs CTE<sub>Ni</sub>:13.4 μm/m·K) | ★★★★ |

| 界面晶格错配应力 | 钨-镍晶格常数差9.8%(bcc-W: 0.316nm vs fcc-Ni: 0.352nm) | ★★ |

失效特征:应力耦合导致界面分层(图4),表现为:

镀层鼓包(热循环后)

边缘剥离(机械应力集中区)

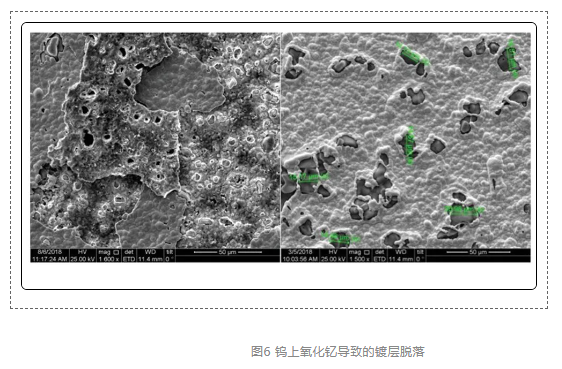

陶瓷相裸露(图6失效模式)

核心控制策略:

扩散退火380−420∘C/Ar

镍-钨互扩散形成Ni-W固溶体("铆钉效应")

晶粒再结晶降低位错密度(图7b晶界重构)

控制保温时间≤30min防止Ni<sub>4</sub>W脆性相生成

钨导体表面状态的关键控制

氧化钇偏析失效机制(图6)

成因:烧结过程Y<sub>2</sub>O<sub>3</sub>相分离(熔点2410°C不参与扩散)

影响:阻断镍-钨冶金结合

形成应力集中点(CTE<sub>Y2O3</sub>:9.3 vs CTE<sub>W</sub>:4.5)

工艺控制窗口

| 参数 | 目标值 | 超标风险 |

|---|---|---|

| Y<sub>2</sub>O<sub>3</sub>含量 | ≤3.0 wt% | 界面结合强度下降>40% |

| 表面孔隙率 | ≤8% (图2a) | 镀液渗入诱发腐蚀 |

| 玻璃相覆盖率 | ≤15 vol% | 催化活性位点损失 |

3.4 镀镍层热处理的科学调控

热处理三重功能

应力消除:位错滑移与再结晶(图7b晶粒融合)

界面强化:Ni-W互扩散层形成(理想厚度0.5-1.2μm)

结构致密化:孔隙率降低至≤2%

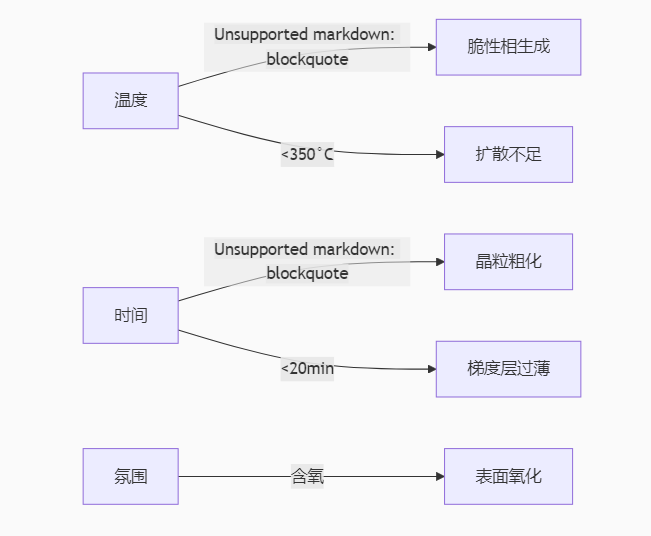

工艺敏感度模型