首页/新闻动态/新能源汽车功率模块封装新选择:氧化锆增韧氧化铝(ZTA)陶瓷基板

新能源汽车功率模块封装新选择:氧化锆增韧氧化铝(ZTA)陶瓷基板

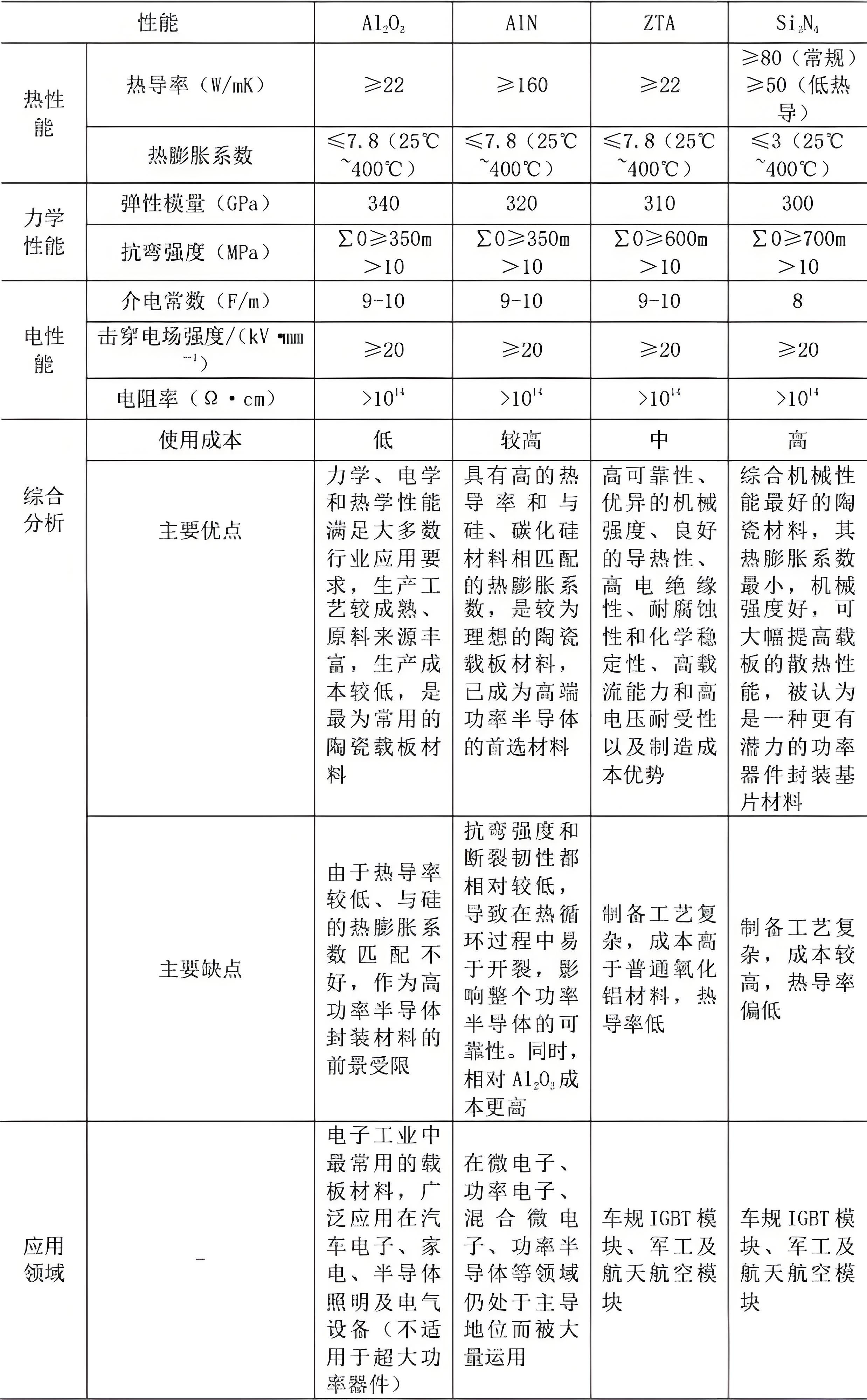

覆铜陶瓷基板中常用陶瓷材料包括:氧化铝(Al2O3)、氮化铝(AlN)、氧化锆增韧氧化铝(ZTA)、氮化硅(Si3N4)。

DBC-ZTA相较于DBC-Al2O3展现出更高的可靠性,同时与AMB覆铜衬板相比,在价格上更具优势。随着国内新能源汽车市场的迅猛崛起,以氧化锆增韧氧化铝(ZTA,即Zirconia Toughened Alumina)陶瓷为基材的DCB陶瓷基板,因其能够充分满足入门级新能源汽车的性能要求,已广泛应用于新能源汽车的核心三电模块等领域。这一市场需求正持续增长,DBC-ZTA陶瓷基板也因此备受行业瞩目。

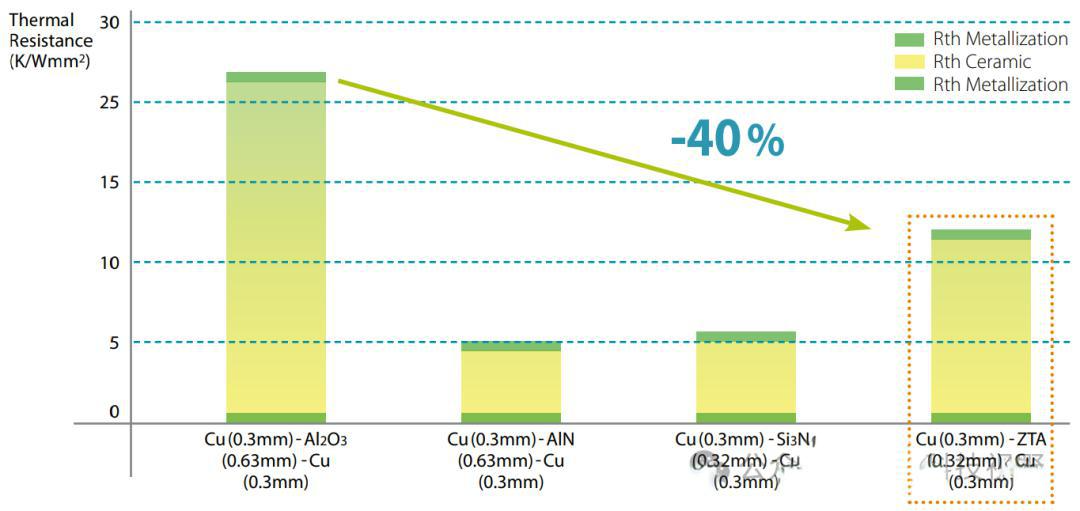

图 各类陶瓷覆铜板热阻

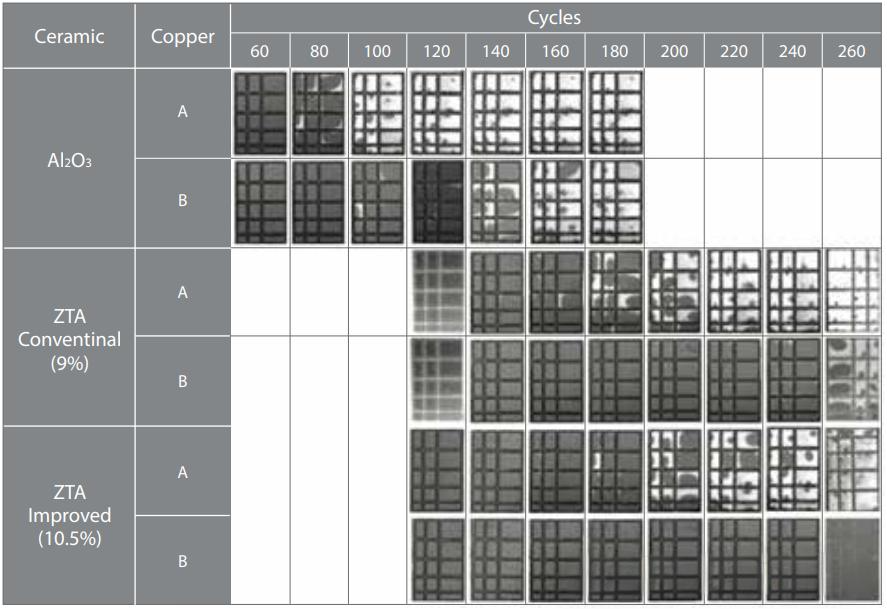

图 DBC-ZTA与DBC-Al2O3对比

什么是ZTA陶瓷基板

ZTA陶瓷基板,全称为氧化锆增韧氧化铝陶瓷基板(Zirconia Toughened Alumina Ceramic Substrate),是一种高性能的复合陶瓷材料基板。

ZTA陶瓷的主要机制ZTA陶瓷是以Al2O3为基体,部分稳定ZrO2为增韧相的一种复相陶瓷材料。ZTA陶瓷的机械性能介于Al2O3陶瓷和ZrO2陶瓷之间,既保留了Al2O3陶瓷高硬度和耐磨的特性,又有ZrO2陶瓷断裂韧性好和抗弯强度高的优点,且价格低于ZrO2陶瓷。

由于氧化锆(ZrO2)的热膨胀系数大于氧化铝(Al2O3),且其烧结温度低于氧化铝,因此在烧结过程中,氧化锆晶粒会先于氧化铝完成烧结并处于张应力状态。这种张应力状态有利于氧化锆从四方相向单斜相发生马氏体相变。相变过程中,晶粒产生的剪切应力和体积膨胀会对基体产生压应变效应。这种压应变使得裂纹在扩展时需要克服更大的阻力,从而有效提高了ZTA陶瓷基体的韧性。

ZTA陶瓷基板相较于氧化铝基板,在多项应用性能上展现出显著优势,具体体现在以下几个方面:

增强韧性:

ZTA基板巧妙融合了锆的韧性与氧化铝的硬度,使得其相较于纯氧化铝基板,具备更强的抗裂性和抗破裂性。在面临机械应力或冲击载荷的应用场景中,这种增强的韧性显得尤为关键。

改善的抗热震性:

ZTA基板在抗热震性能方面表现出色,能够承受快速的温度变化而不易开裂或损坏。这一特性对于经历突然温度波动的应用环境至关重要,确保了基板的稳定性和可靠性。

更佳的抗裂性能:

在ZTA材料中,锆的存在有效抑制了裂纹的扩展。对于承受循环或重复负载的应用,这种抗裂性能的提升显得尤为重要,延长了基板的使用寿命。

降低脆性:

氧化铝本身具有一定的脆性,而ZTA基板中的锆成分有助于减少这种脆性。在应力集中可能发生的应用中,脆性的降低使得ZTA基板更加适应多变的环境,提高了其可靠性。

较高的抗弯强度:

ZTA基板通常具备较高的抗弯强度,这使得它在需要高承载能力的应用中大放异彩,如结构性部件或承受弯曲力的部件,都能展现出卓越的性能。

潜在的重量减轻:

得益于ZTA基板的增强韧性和机械性能,设计师可以设计出比纯氧化铝更薄、更轻的部件,而无需牺牲性能。这一特性对于追求轻量化设计的应用尤为重要。

可调节的材料特性:

ZTA的成分可以根据具体应用需求进行调整,以实现特定的材料性能。这种灵活性使得ZTA基板能够满足多样化的应用需求,为设计师提供了更多的选择空间。

耐磨性:

凭借其硬度和韧性的完美结合,ZTA基板在耐磨性方面表现出色。对于涉及磨损或侵蚀性磨损的应用环境,ZTA基板能够保持长期的稳定性和可靠性。

综上所述,ZTA陶瓷基板在韧性、抗热震性、抗裂性能、脆性降低、抗弯强度、重量减轻、材料特性可调节以及耐磨性等方面均展现出相较于氧化铝基板的显著优势。这些优势使得ZTA陶瓷基板在多个应用领域中都具有广泛的应用前景和巨大的市场潜力。

ZTA 陶瓷基板应用领域全景图

| 应用领域 | 核心需求 | ZTA 陶瓷基板关键优势 | 典型产品示例 |

|---|---|---|---|

| 新能源汽车三电系统 | 高功率密度、宽温域可靠性 | 热膨胀系数(CTE)6.8-7.5ppm/℃,匹配铜层;抗弯强度≥350MPa | IGBT 模块、OBC 车载充电机、BMS 电池管理系统 |

| 工业控制 | 长期稳定性、抗振动 | 抗热震性能提升 2.3 倍,10 万次冷热循环无失效 | 变频器、伺服电机控制器 |

| 消费电子 | 小型化、散热效率 | 导热率 42-55W/(m・K),厚度可薄至 0.3mm | 电子烟陶瓷发热芯、无线充电模块 |

| 医疗设备 | 生物兼容性、高频绝缘性 | 纯度≥99.5%,介电常数 8.5-9.0@1MHz | 超声诊断探头、医疗电源模块 |

| 智能传感器 | 高精度响应、抗腐蚀 | 表面粗糙度 Ra≤0.3μm,化学稳定性优异 | 压力传感器、MEMS 加速度计 |

| 航空航天 | 极端环境适应性 | 工作温度范围 - 200℃至 + 1000℃,轻量化优势显著 | 卫星电源模块、发动机控制系统 |