首页/新闻动态/垂直封装+高导热:DPC陶瓷基板如何破解功率LED散热难题?

垂直封装+高导热:DPC陶瓷基板如何破解功率LED散热难题?

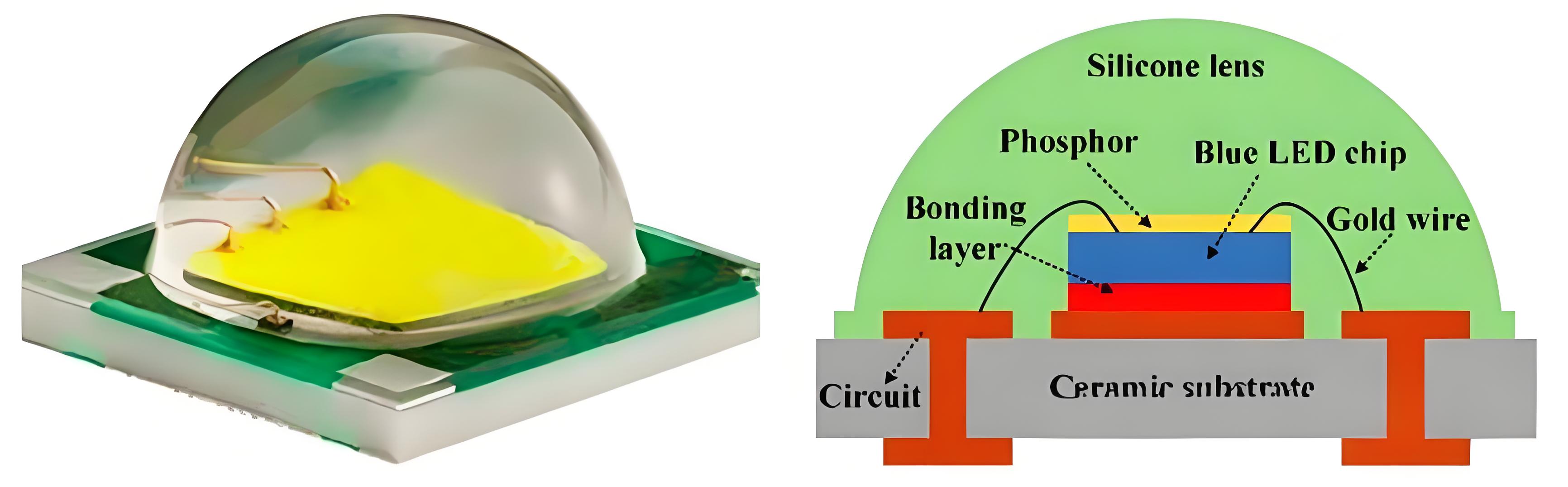

随着LED技术的迅猛发展,功率型LED在照明、显示以及汽车电子等众多领域的应用愈发广泛。不过,功率型LED在工作过程中会产生大量热量,倘若散热难题无法得到有效解决,将会直接对其光效、使用寿命以及可靠性造成负面影响。

在LED的散热通道里,封装基板扮演着至关重要的角色,它是连接内部与外部散热通路的关键枢纽。封装基板不仅需要承担散热通道的重要功能,还要实现电路连接,并且为芯片提供物理支撑。

而DPC基板(直接镀铜陶瓷基板)脱颖而出,其具备高导热性能,能够快速将热量传导出去;拥有高精度线路,可确保电路连接的稳定性和可靠性;还具备优异的平整度,有利于保证封装的质量和性能。这些特性使得DPC基板能够完美契合功率型LED的封装需求。

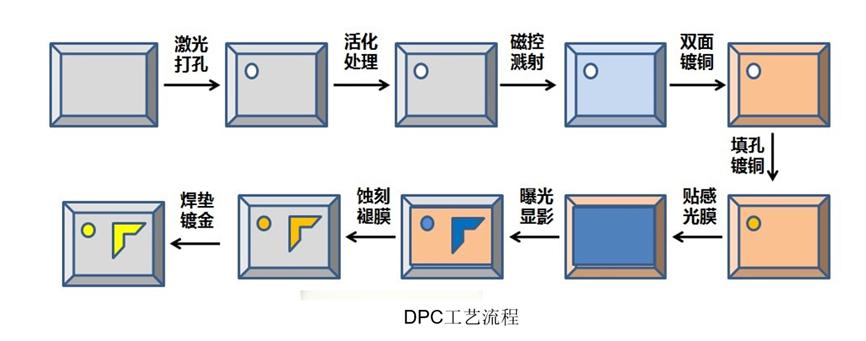

一、DPC工艺流程

DPC 陶瓷基板制备工艺:首先利用激光在陶瓷基片上制备通孔 (孔径一般为 60 μm ~ 120 μm),随后利用超声波清洗陶瓷基片;采用磁控溅射技术在陶瓷基片表面 沉积金属种子层 (Ti/Cu),接着通过光刻、显影完成线路层制作;采用电镀填孔和增 厚金属线路层,并通过表面处理提高基板可焊性与抗氧化性,最后去干膜、刻蚀种子 层完成基板制备。

二、DPC工艺与功率型LED适配点

DPC基板具备线路精准度高、表面平整度高等特性以及与LED芯片材料相匹配的热膨胀系数,因此成为功率型LED封装的理想选择。不仅能够满足小尺寸、高密度封装的设计需求,还能在高功率、高温环境下保持稳定性能,为功率型LED的高效散热和长期可靠性提供了强有力的支持。因此,DPC适用于功率型LED覆晶/共晶工艺,以下是DPC工艺与功率LED的适配点:

高精度线路加工能力

采用半导体微加工技术,实现线宽/线距低至30-50μm(与线路层厚度适配),支持微米级金属线路成型,满足功率型LED、高密度集成电路封装对精细布线的需求。

超精密表面处理工艺

通过电镀工艺精准控制线路层厚度(10-100μm),结合表面研磨技术使粗糙度≤0.1μm,保障高温/大电流场景下器件焊接的界面可靠性,适配金锡共晶、纳米银烧结等先进封装工艺。

低温制程与成本优势

全流程工艺温度低于300℃,避免传统高温共烧(HTCC)导致的材料热应力问题,同时降低能耗及加工成本,提升量产经济性。

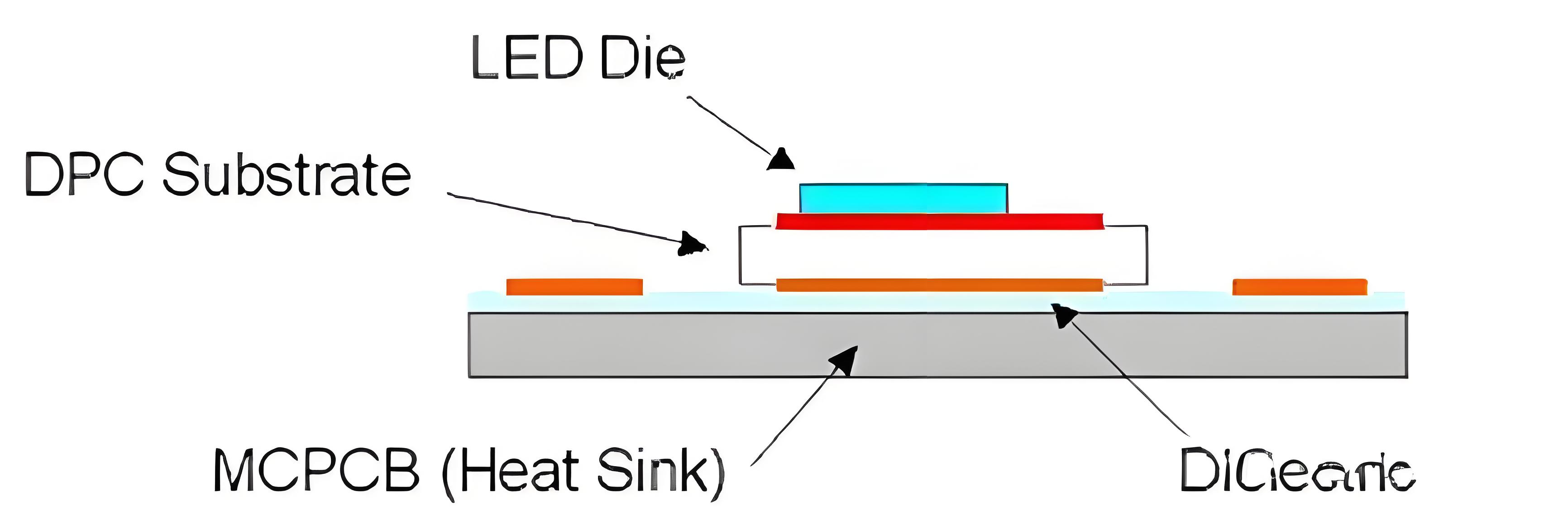

三维异构集成能力

基于激光微孔(孔径50-150μm)与电镀填孔技术,实现基板双面垂直互连,支持倒装芯片(Flip-Chip)、COB、CSP等三维封装架构,助力器件微型化与系统集成度提升。

高效热管理特性

选用高导热陶瓷材料(Al₂O₃:24-28 W/m·K;AlN:170-230 W/m·K),构建低热阻(<1.0℃·cm²/W)散热路径,确保功率器件结温稳定,光效衰减率降低40%以上。

高可靠性绝缘屏障

陶瓷基体介电强度≥15 kV/mm,体积电阻率>10¹⁴ Ω·cm,满足10 kV级高压隔离需求,有效规避漏电流风险,适配车规级与工业级功率模块应用。

CTE自适应设计

基板热膨胀系数(CTE)可调范围6.5-7.5 ppm/℃(AlN基材),与GaN(5.6 ppm/℃)、Si(4.1 ppm/℃)等芯片材料高度匹配,热循环寿命提升至>2000次(-40℃~150℃)。