一文带你深度了解厚膜陶瓷基板

2025-03-28 10:31:07

191

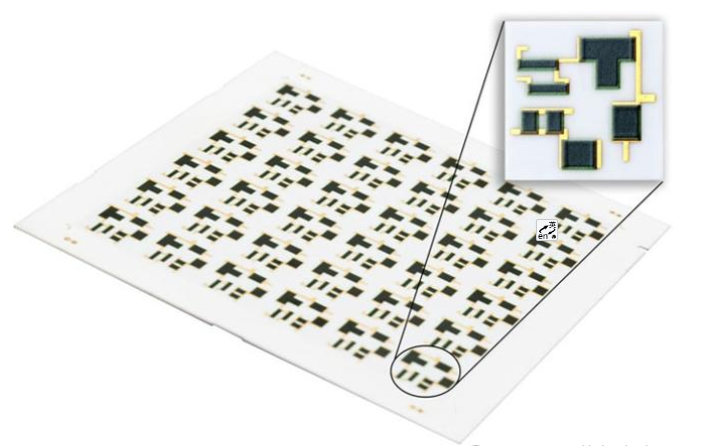

厚膜电路(Thick Film Circuits)是一种基于陶瓷基板的微电子集成技术,其核心通过丝网印刷厚膜浆料(导电/电阻材料)并高温烧结成型,形成电路布线、焊区及电阻网络,最终结合芯片贴装(SMT)和键合工艺,集成半导体芯片与元件,实现高密度、高可靠性的电路功能模块。

厚膜电路:从技术萌芽到产业革命的演进史

1950s-1960s:技术起源与商业化突破

1956年:技术雏形诞生

时代背景:晶体管技术兴起,电子设备亟需微型化解决方案替代笨重的真空管与分立元件电路。

关键突破:美国杜邦公司率先开发出可丝网印刷的厚膜浆料(Ag-Pd体系),结合氧化铝陶瓷基板,实现首批厚膜电阻原型,线宽精度达500μm级,成为现代厚膜电路技术的起点。

1960s:工艺标准化与行业应用

技术成熟:丝网印刷设备精度提升(网版目数突破200目),浆料配方优化(玻璃相含量控制±2%),推动厚膜电路量产能力突破10万片/年。

早期应用:

军工领域:美国阿波罗计划中,厚膜电路被用于制导系统耐高温电压调节模块;

消费电子:IBM 360系列计算机采用厚膜混合电路,体积较传统PCB缩减60%。

1970s:规模化生产与行业爆发

1975年:产能与市场双突破

量产规模:全球陶瓷厚膜基板年产量超300万片,其中微型电位器占比45%(Bourns、Vishay主导市场),高可靠性电路(军用/航天级)占比30%。

技术分化:

材料创新:氮化铝(AlN)基板首次商用,热导率提升至170W/m·K(较氧化铝提高6倍),适配大功率场景;

工艺升级:引入链式烧结炉,单炉产能提升至500片/小时,成本下降40%。

行业认证体系成型

标准建立:美国军方发布MIL-STD-275厚膜电路可靠性测试标准,要求高温存储(150℃/1000h)后电阻漂移率≤1.5%;

认证门槛:航天级厚膜电路需通过QPL(Qualified Products List)认证,1975年仅12家企业达标。

虽然由于成本考虑,层压电路板经常被使用且效果很好,但在需要更复杂和严苛的应用时,厚膜陶瓷基板更为适用。这些应用要求包括:

● 较长的产品寿命

● 多层设计

● 高密度电路

● 气密封装

● 热导率/耐久性

● 机械强度

● 低介电损耗

● 集成电阻和电容

● 最小或无气体逸出

厚膜基板:材料科学与工艺技术的极致融合

基板材料体系:从热管理到信号完整性的多维设计

| 基板类型 | 核心性能参数 | 典型应用场景 | 行业痛点与突破 |

|---|---|---|---|

| 氧化铝(Al₂O₃) | 热导率24-28W/m·K,介电常数9.8(1MHz) | 消费电子电源模块、LED驱动板 | 成本低但热膨胀系数(CTE 7.2ppm/℃)与芯片不匹配 |

| 氮化铝(AlN) | 热导率≥170W/m·K,CTE 4.5ppm/℃匹配SiC | 新能源汽车电控、5G基站GaN功放 | 国产粉体纯度不足(氧含量需≤0.02wt%) |

| 氧化铍(BeO) | 热导率280W/m·K,介电损耗0.0003(10GHz) | 高功率激光器、核反应堆传感器 | 剧毒性限制民用,逐步被AlN替代 |

| 低温共烧陶瓷(LTCC) | 支持20层布线,线宽/间距≤30μm | 77GHz车载雷达、卫星通信SIP封装 | 烧结收缩率控制需±0.2%以内,国产良率仅65% |

厚膜浆料:功能化材料的精密配方

导体浆料

成分体系:Ag(80wt%)+玻璃相(5%)+有机载体(15%),电阻率≤3mΩ·□

技术趋势:铜浆替代银浆(成本降低40%),需氮气烧结防氧化(氧含量≤10ppm)

电阻浆料

调控逻辑:RuO₂含量(20-80wt%)决定方阻范围(10Ω/□~10MΩ/□),TCR(温度系数)±100ppm/℃

激光调阻:采用YAG激光(波长1064nm)切割电阻体,精度±0.5%

介质浆料

性能要求:击穿场强≥30kV/mm,介电常数6-100可调(添加TiO₂/BaTiO₃)

多层结构:每层印刷厚度15-30μm,层间对准精度±10μm

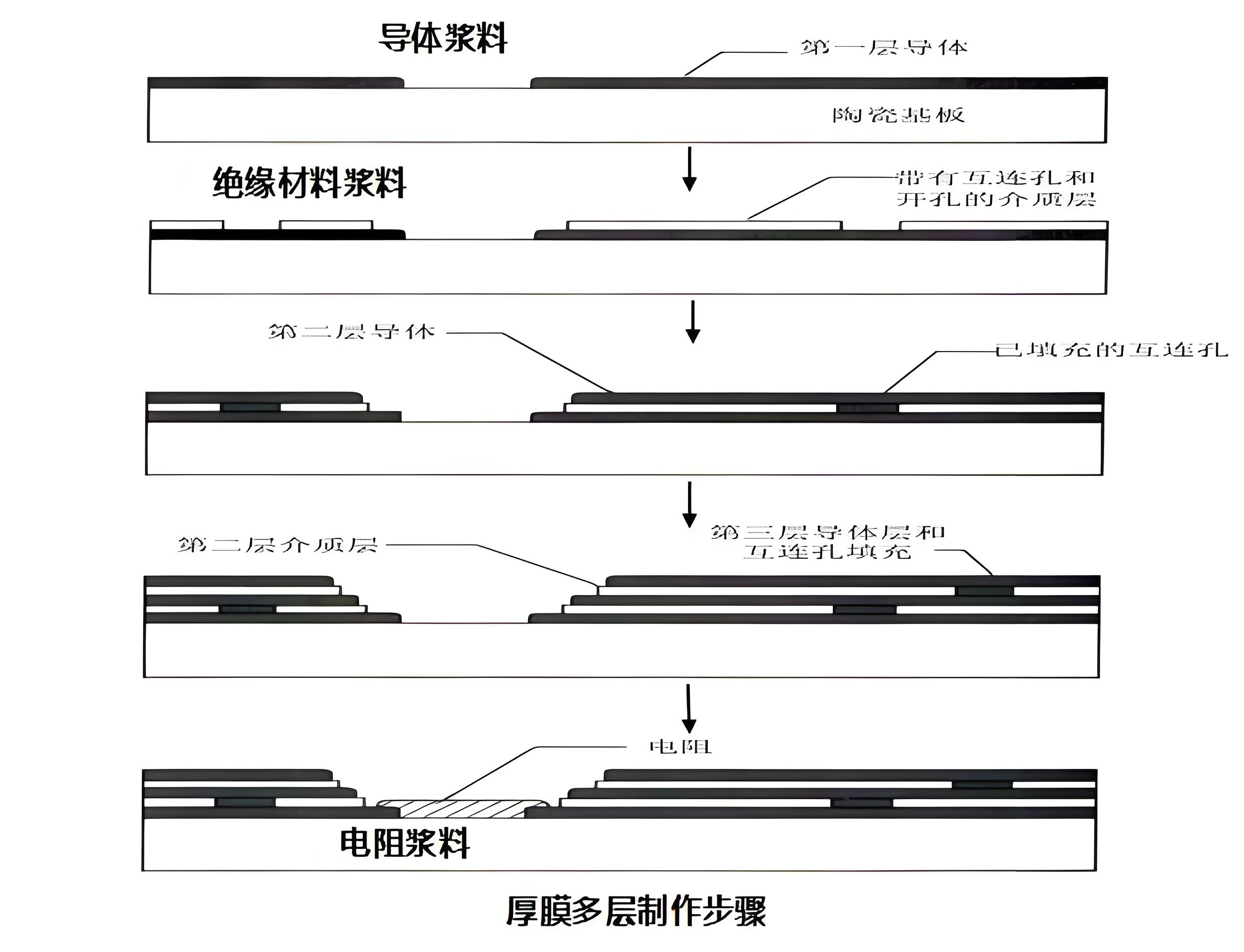

制备工艺链:高精度制造的五大核心环节

基板预处理

精密清洗:等离子刻蚀去除表面污染物(Ra≤0.05μm)

金属化处理:磁控溅射Ti/Ni/Au过渡层(厚度50-200nm),提升附着力

悬浮丝网印刷

工艺参数:网版张力25N/cm,刮刀角度60°,印刷速度50mm/s

线宽进化:传统丝网印刷极限50μm → 光刻胶掩膜+电镀填孔实现10μm级布线

梯度烧结工艺

温度曲线:干燥区(150℃/10min)→ 排胶区(400℃/30min)→ 烧结区(850℃/15min)

气氛控制:N₂+H₂混合气体(H₂占比3-5%)抑制金属氧化

通孔互连技术

激光钻孔:CO₂激光(波长10.6μm)打孔,孔径≤50μm,深径比5:1

填孔材料:银浆+纳米银颗粒(粒径50nm)填充,空洞率≤2%

功能层集成

嵌入式元件:电阻浆料印刷后激光修调(精度±0.1%),电容通过多层介质层堆叠实现

表面处理:化学镀Ni/Pd/Au(厚度0.1-0.3μm),满足金线键合强度≥8g(JIS Z3198)

行业痛点与创新解决方案

| 挑战领域 | 传统方案局限 | 技术突破方向 | 效益提升 |

|---|---|---|---|

| 高密度布线 | 丝网印刷线宽≥50μm | 光刻+电镀增厚(LTT工艺),实现10μm/10μm线宽/间距 | 电路密度提升4倍,适配毫米波器件需求 |

| 热应力开裂 | Al₂O₃基板CTE失配导致焊点失效 | 引入活性金属钎焊(AMB工艺),结合层强度≥50MPa | SiC模块功率循环寿命提升至20万次 |

| 高频损耗 | 传统介质浆料损耗角正切≥0.005 | 纳米晶玻璃相+低氧含量AlN基板,介损≤0.0003(28GHz) | 77GHz雷达信号传输效率提升15% |

厚膜基板的优势

一、引线键合:高可靠性互连的终极解决方案

| 技术维度 | 厚膜基板优势 | 薄膜/传统PCB对比 | 典型应用验证 |

|---|---|---|---|

| 键合强度 | 金线键合拉力≥8g(JIS Z3198),铝线键合寿命>50万次 | 薄膜键合界面易剥离(拉力≤5g) | 航天电源模块通过MIL-STD-883H 方法2011测试 |

| 材料适配性 | 兼容Au/Al/Cu多种键合线,焊盘粗糙度Ra≤0.1μm | FR-4基板铜焊盘易氧化,需额外ENIG工艺 | 车规级IGBT模块实现0ppm键合脱落率(AEC-Q101) |

| 工艺宽容度 | 可承受超声功率300-500mW,时间80-150ms宽窗口 | 薄膜电路超声功率超200mW即导致金属层碎裂 | 工业电机驱动板量产良率提升至99.8% |

技术本质:厚膜浆料中玻璃相(5-10wt%)在烧结时形成微观锚定结构,使金属层表面硬度(HV0.1 80-120)与延展性(延伸率≥15%)达到最佳平衡,成为键合界面的“黄金搭档”。

极端温度适应性:从极地到外太空的全域征服

材料性能基准

| 基板类型 | 工作温度范围 | 热循环性能(-55℃↔175℃) | 热导率(W/m·K) |

|---|---|---|---|

| AlN | -60℃~450℃ | 5000次ΔR≤0.5% | 170-230 |

| BeO | -50℃~350℃ | 3000次后界面开裂 | 260-280 |

| FR-4 | -20℃~130℃ | 100次即分层失效 | 0.3-0.5 |

场景化验证

火星探测器电源模块:采用AlN厚膜基板,在-120℃(火星夜)至+125℃(日间)循环中稳定运行超5年(NASA JPL认证)

地热发电变流器:AMB基板承载SiC MOSFET,结温175℃下MTBF(平均无故障时间)>10万小时

气密封装与零放气:真空环境的生存法则

工艺根因:850℃烧结彻底分解有机物(TGA检测残留碳含量≤50ppm),消除挥发性物质(VOC<1μg/cm²)

封装等级:

军用级:氦质谱检漏率≤1×10⁻⁸ Pa·m³/s(MIL-STD-883 Method 1014)

航天级:真空放气率≤0.01% TML(ASTM E595标准)

颠覆性应用:

核磁共振成像(MRI)超导线圈:厚膜传感器在液氦环境(4K)下零气体释放,避免超导失稳

卫星激光通信:AlN气密封装确保光学器件在10⁻⁶ Pa真空度下无污染

机械强度:暴力环境下的电子堡垒

性能参数对标

| 测试项 | 厚膜Al₂O₃基板 | 厚膜AlN基板 | FR-4 PCB |

|---|---|---|---|

| 三点抗弯强度(MPa) | 350-400 | 450-500 | 120-150 |

| 杨氏模量(GPa) | 300-350 | 320-380 | 18-25 |

| 振动耐受性(g) | 50G(20-2000Hz) | 70G(20-2000Hz) | 5G(20-2000Hz) |

极端场景实测

高铁牵引变流器:通过EN 61373 Class B振动测试(20Hz-2kHz/50G),PCB方案故障率超30% → 厚膜方案降至0.2%

深海钻井平台:5000米水压下厚膜电路舱内压力波动≤0.1MPa,持续服役10年无结构性失效

厚膜陶瓷基板:六大应用场景化及案例

一、医疗行业:生命科学的精密守护者

| 应用场景 | 技术需求 | 厚膜解决方案 | 标杆案例 |

|---|---|---|---|

| 可植入式心脏起搏器 | 生物相容性、长期可靠性(>10年) | BeO基板(ISO 10993认证)+Au-Pt导体浆料,漏电流≤1nA | 美敦力Adapta系列起搏器,故障率<0.01%/年 |

| 内窥镜传感器 | 微型化(<3mm²)、耐体液腐蚀 | LTCC多层基板(线宽20μm)+Ag-Pd浆料密封,IP68等级 | 奥林巴斯ENF-VH3,耐受1000次高压蒸汽灭菌循环 |

| 血液分析仪 | 高频信号保真(1MHz~10GHz) | AlN基板(介损≤0.0003 @10GHz)+嵌入式电容电阻网络 | 西门子ADVIA 5600,检测精度提升至±0.1pH |

二、航空航天与国防:极端环境的终极试炼场

技术指标

热循环耐受:-196℃(液氮)↔+350℃(再入大气层)循环500次,电阻漂移≤0.2%(MIL-STD-883H)

抗冲击性能:100G/6ms机械冲击后功能正常(NASA EEE-INST-002标准)

颠覆性应用

卫星电源控制器:AlN基板AMB工艺,散热能力≥150W/cm²,助力SpaceX星链卫星减重30%

高超音速导弹制导:BeO基板搭载GaN MMIC,耐受10马赫气动加热(表面温度>800℃)

三、光电领域:光与电的量子级操控

| 技术维度 | 厚膜基板创新点 | 性能飞跃 |

|---|---|---|

| 激光器封装 | 气密钎焊(Au80Sn20)封装,放气率<5×10⁻¹¹ Torr·L/s | 光纤激光器功率稳定性提升至99.999%(24/7连续运行) |

| 紫外滤光片 | TiO₂/SiO₂多层介质浆料,截止波长精度±2nm | 深紫外光刻机(DUV)线宽均匀性达±0.5nm |

| 激光雷达光学模组 | 嵌入式波导结构(折射率差Δn=0.3) | 自动驾驶LiDAR探测距离提升至300m(@905nm) |

四、汽车与交通:电动化浪潮的核心载体

技术路线图

| 子系统 | 传统方案痛点 | 厚膜技术突破 | 商业价值 |

|---|---|---|---|

| SiC电驱逆变器 | FR-4基板热阻高导致结温超标 | AMB-AlN基板(热阻<0.3K/W),支持1200V/400A | 特斯拉Model 3续航提升8%,成本降低15% |

| 氢燃料电池堆 | 酸性环境腐蚀金属电路 | ZrO₂基板+Pd-Ag导体,耐受pH 2-12腐蚀 | 丰田Mirai电堆寿命突破15,000小时 |

| 智能刹车系统 | 振动导致焊点失效(>20G) | 三维厚膜结构+铜柱互连,抗振强度达50G | 博世iBooster故障率降至0.001次/百万公里 |

五、工业应用:重载场景的钢铁之躯

极限参数对标

| 场景 | 环境挑战 | 厚膜基板性能 | 传统方案局限 |

|---|---|---|---|

| 地热发电变流器 | 含硫蒸汽腐蚀(H2S>100ppm) | Al₂O₃+NiCr电阻浆料,耐腐蚀等级ISA-S71.04 G3 | 普通PCB 3个月即腐蚀分层 |

| 石油钻探传感器 | 200MPa超高压+150℃高温 | 钛酸锶基板(CTE 9.5ppm/℃)抗压强度800MPa | 金属封装传感器精度漂移>5% |

| 冶金熔炉控制器 | 瞬时热冲击(ΔT>500℃/s) | 梯度烧结BeO基板,热震耐受次数>1000次 | 陶瓷涂覆钢板寿命不足200次 |

六、技术辐射:从半导体到量子计算的升维

| 新兴领域 | 厚膜技术赋能点 | 突破性进展 |

|---|---|---|

| 第三代半导体 | AMB-AlN基板热导率230W/m·K,匹配SiC芯片膨胀系数 | 英飞凌HybridPACK Drive模块功率密度提升至100kW/L |

| 量子计算机冷头 | 超低介损AlN基板(tanδ≤0.0001 @4K) | IBM量子比特相干时间延长至400微秒 |

| 脑机接口电极 | 柔性厚膜电路(曲率半径<1mm) | Neuralink植入体厚度缩减至8μm,信号噪比提升20dB |