首页/新闻动态/深度解析PCB硬金表面处理工艺:特性、应用及优势

深度解析PCB硬金表面处理工艺:特性、应用及优势

PCB表面处理工艺丰富多样,常见的有化学镀镍/金(ENIG)、热风整平(HASL)、沉锡以及有机保焊剂(OSP)等。这些工艺的核心目标在于为裸露的铜层提供可靠保护,防止其在储存过程中因氧化、受潮等因素而受损。同时,经过表面处理的PCB还能显著提升焊接性能,为后续多种焊接工艺,如表面贴装技术(SMT)、波峰焊、选择性波峰焊以及手工焊接等,创造理想的焊接条件,确保焊接质量和电路连接的可靠性。

阻焊和表面处理

在焊接作业中,PCB的表面处理层会与焊膏或熔融锡(波峰焊场景)发生相互作用并溶解其中,进而使焊点与铜层构建起稳固的电气连接。不过,在无电解镍/金这种表面处理工艺里,情况略有不同,其保护性金层会在焊料中溶解,而焊点最终会与镍层相结合。

PCB表面处理工艺主要可划分为有机表面工艺和金属表面工艺这两大类别。这两类工艺各有其独特的优势与局限性,在实际应用中究竟选择哪种表面处理工艺,需要综合考量最终产品的应用场景、组装工艺的具体要求以及PCB的设计特点等多方面因素。

接下来,本文将聚焦于硬金工艺,深入剖析其工艺特点以及最为常见的应用场景。

什么是硬金表面处理?

硬金表面处理,也被称为电解硬金工艺,是一种通过电镀形成金层的表面处理技术。相较于ENIG(化学沉镍金)等其他表面处理工艺,硬金处理所形成的金层更厚、更为耐用。在硬金处理过程中,金会与镍或钴等金属结合形成合金,这种合金结构显著提高了表面的硬度和耐磨性。因此,硬金表面处理特别适用于那些需要长时间保持电气连接的直接接触区域。

由于硬金具有出色的耐磨性能,它非常适合应用于PCB上经常承受机械应力的区域。常见的应用场景包括边缘连接器和键盘触点等,这些区域需要坚固且耐磨损的连接,以确保数据传输和电气连接的连续性与稳定性。

硬金表面工艺的应用

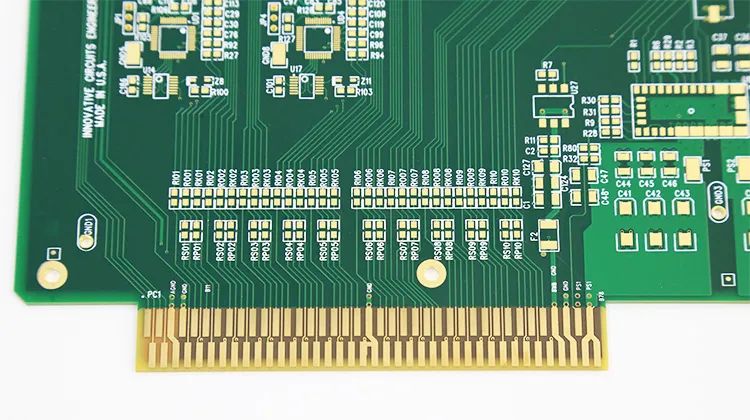

边缘连接(金手指)

边缘连接器,通常被称为PCB金手指,是硬金表面工艺的主要应用领域之一。这些位于PCB边缘的电解镍/金涂层手指或焊盘,作为电子模块的关键连接器,在保障计算机、智能手机和工业设备等终端应用互连组件之间的无缝数据传输方面,发挥着至关重要的作用。

硬金表面处理对于边缘连接器而言至关重要,它能够确保PCB与外部元件之间建立可靠且耐用的连接。金合金所具备的高硬度和耐磨性,使得这些连接器即便在频繁使用的情况下,也能长期维持牢固的电气连接,从而有效延长了设备的使用寿命和稳定性。

PCB金手指结构特别适用于需要反复插拔的PCI(外设互连)电路板。厚且硬的金层显著增强了连接器的抗机械磨损能力,使其成为反复插拔连接场景下的最佳选择。

硬金应用实例

内存模块:在内存模块中,金手指发挥着关键作用。它凭借自身优异的导电性和耐磨性,能够确保内存模块与主板之间建立起可靠且稳定的连接,有效保障数据传输的准确性和高效性,避免因连接不良而导致的系统故障或性能下降。

SIM卡连接器:在智能手机领域,SIM卡连接器采用硬金工艺。硬金的高硬度和耐磨特性,使得SIM卡与手机之间能够实现稳定持久的连接。即使在频繁插拔SIM卡的情况下,也能保证通信信号的稳定传输,确保手机正常使用。

服务器扩展卡:服务器扩展卡运用硬金表面处理技术。这使得扩展卡能够轻松地为服务器增加额外的存储或网络容量,同时硬金的耐用性保证了扩展卡与服务器主板之间长期稳定的连接,满足服务器高负荷、不间断运行的需求。

工业主板:工业主板通常处于各种恶劣环境和工作条件下,而硬金表面处理的应用使其具备了出色的适应性。硬金层能够有效抵御环境中的腐蚀因素,同时承受机械振动和冲击,确保工业主板在复杂工况下依然能够稳定运行,保障工业设备的可靠性和稳定性。

键盘和键触点 – 局部镀硬金

键盘或键触点是局部镀硬金的典型应用案例。这种工艺仅针对特定的高使用频率接触区域进行硬金处理,旨在提升这些关键部位的耐用性和性能。

在键盘设计中,硬金工艺被精准应用于按键触点。由于按键在日常使用中会频繁被按下和弹起,触点容易因反复摩擦而出现磨损和老化现象。而硬金镀层凭借其卓越的耐磨性和抗腐蚀性,能够有效防止触点磨损和老化,确保在反复按键的操作下,依然能够保持可靠的电气连接,从而延长键盘的使用寿命,提升用户的使用体验。

对于PCB内部这些需要实现可靠电气连接的接触区域,会采用局部电镀硬金的方式进行处理。这种处理方式与边缘连接器中用于连接的手指类似,都是为了确保在PCB外部能够实现稳定、可靠的电气连接。

不过,要实现理想的局部镀硬金效果,具体的设计工作至关重要。这需要在PCB前期设计阶段就进行精心规划和布局。考虑到设计的复杂性和专业性,建议您可以和我们的百能云板FAE(现场应用工程师)寻求技术支持。他们拥有丰富的经验和专业知识,能够根据您的具体需求,为您提供科学合理的设计方案和技术指导,确保局部镀硬金工艺能够发挥出最佳效果。

| IPC 1 级 | IPC 2 级 | IPC 3 级 | |

| 最小金厚要求 | 0.8µm | 0.8µm | 1.25µm |

| 最小镍厚要求 | 2µm | 2.5µm | 2.5µm |

硬金表面处理标准与特性

默认情况下,硬金表面处理遵循IPC 2级标准执行。此标准确保了硬金处理的质量和可靠性,使其能够满足大多数电子应用的需求。

与ENIG(化学沉镍金)表面处理相比,ENIG的最小化学金厚度为0.05um,而硬金表面处理则以其独特的优势在特定应用场景中脱颖而出。

优点

耐用性强:硬金镀层具有出色的耐机械磨损性能,能够在频繁摩擦和接触的情况下保持镀层的完整性,从而确保电气连接的稳定性。

使用寿命长:由于其卓越的耐用性,硬金表面处理能够显著延长PCB的使用寿命,减少因镀层磨损而导致的故障和维修成本。

符合RoHS规范:硬金表面处理工艺符合RoHS(有害物质限制)规范,不含有铅、汞、镉等有害物质,对环境友好,符合现代电子产品的绿色制造要求。

缺点

可焊性不佳:与某些其他表面处理工艺相比,硬金的可焊性可能稍逊一筹。在焊接过程中,可能需要采取特殊的焊接工艺或参数来确保焊接质量。

可能与其它可焊表面处理冲突:在同一电路板上,如果同时采用硬金表面处理和其它可焊表面处理工艺,可能会产生兼容性问题。具体的问题和解决方案,建议向当地的NCAB FAE(现场应用工程师)咨询,以确保不同表面处理工艺之间的协调性和兼容性。

局部镀硬金的设计要求

对于局部镀硬金的应用,需要匹配合适的图形设计。在PCB前期设计阶段,就需要充分考虑硬金镀层的布局和尺寸,以确保其能够满足电气连接和机械性能的要求。同时,还需要考虑硬金镀层与其它电路元件之间的间距和干扰问题,以确保整个电路板的性能和可靠性。

硬金工艺的关键工序

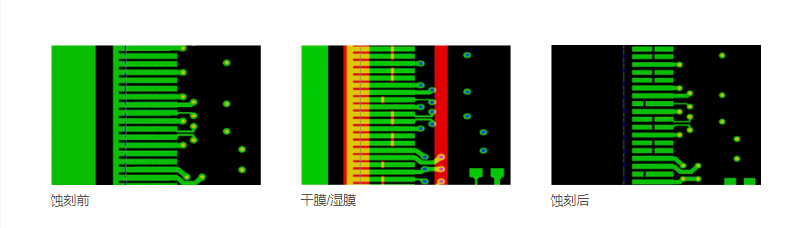

由于硬金表面处理,是通过电解工艺实现的,因此需要额外的引线来连接镀金焊盘和电解液阳极。这些铜导线必须在电镀后去除,去除的方式有两种:

1. 通过倒角方式机械移除

2. 通过蚀刻去除

这也解释了为什么在设计阶段就需要对选择性电镀硬金键盘进行合理的规划设计。

结论

硬金表面处理,是满足PCB长期高磨损连接需求的理想选择。虽然硬金工艺因为金厚增加,导致成本较高,但其出色的抗机械磨损的表现,可确保较长的使用寿命,同时符合RoHS标准。