陶瓷转接板

一、什么是转接板?

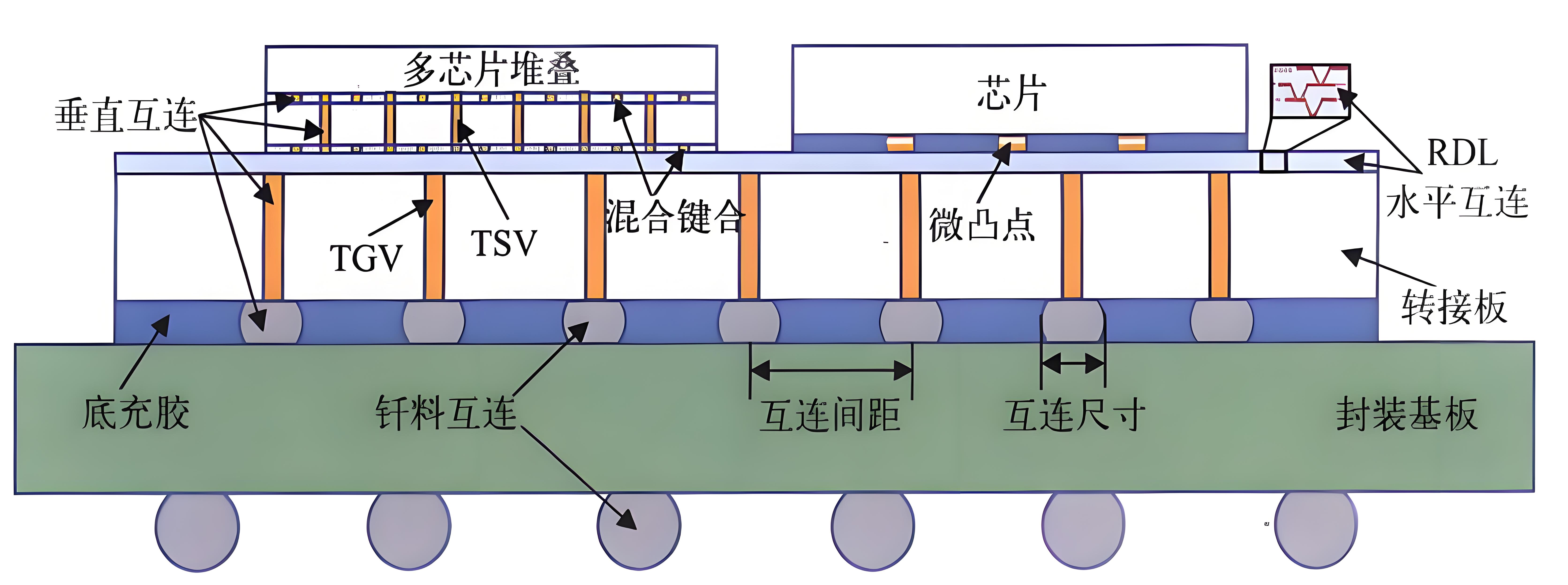

转接板(Interposer)是一种用于实现芯片与基板之间互连的关键封装基板,是垂直互连技术的重要载体。其主要作用在于解决芯片输入/输出(I/O)端口与有机基板之间的尺寸失配问题,实现不同线宽和密度的信号传输路径之间的转换,从而推动多芯片集成、异质集成和高密度封装的发展。

根据材料的不同,转接板可分为以下几类:高分子转接板、硅转接板、玻璃转接板和陶瓷转接板等。每种材料各有特点,适用于不同的应用场景。

1. 高分子转接板

又称多层印刷电路板(PCB),兴起于20世纪60年代中期。其优点包括介电常数低、耐吸湿性好、密度低且成本低廉,但热导率较低,热膨胀系数与芯片材料差异较大,导致热应力问题突出,仅适用于对散热要求不高的消费电子产品领域。

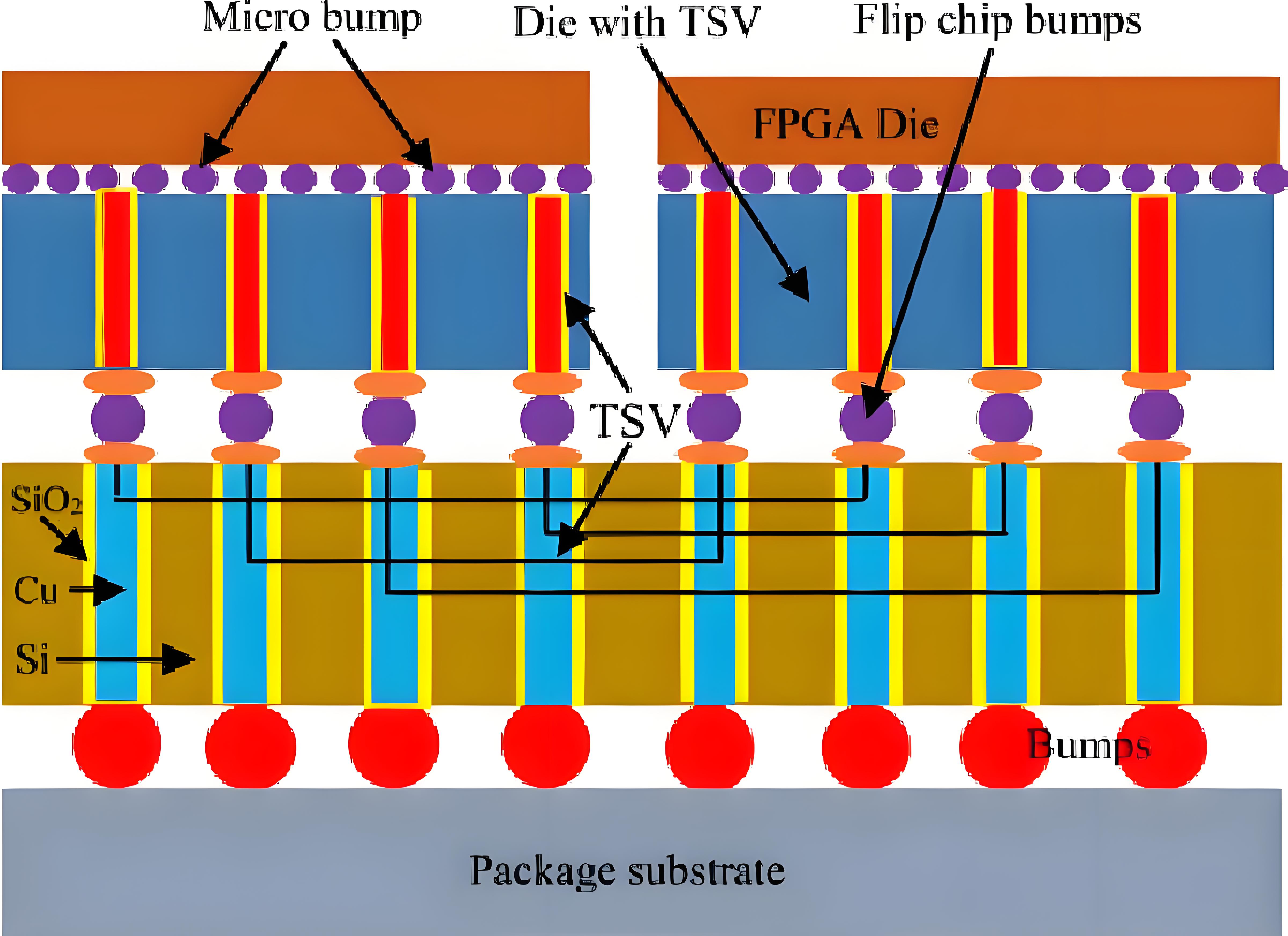

2. 硅转接板

由William Shockley于1958年首次提出,广泛应用于三维封装中。尽管硅转接板具有良好的工艺兼容性和图形精度,但由于加工成本高、承载电流能力有限,且存在漏电流、信号串扰等问题,主要适用于小电流、低功率器件,如CMOS图像传感器、射频模块、惯性传感器等。

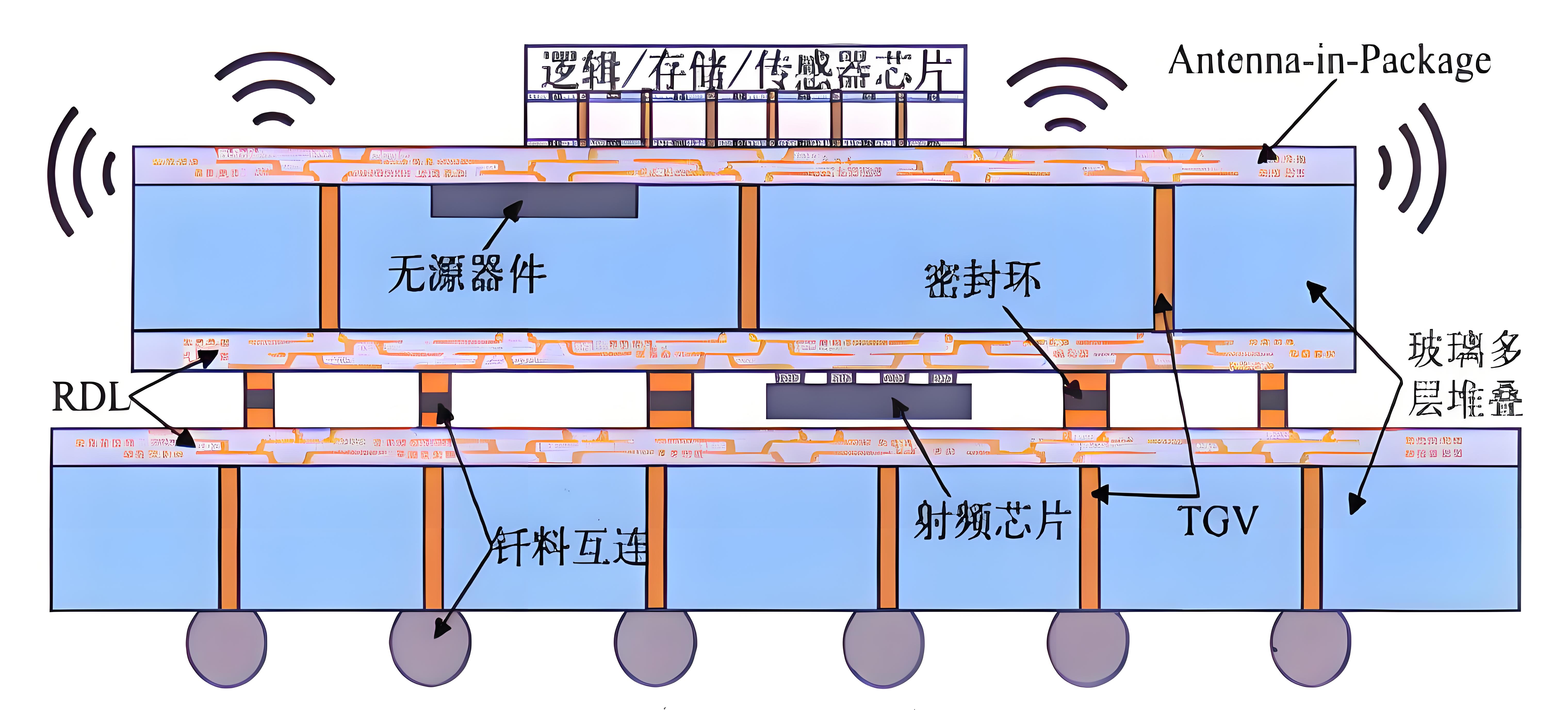

3. 玻璃转接板

作为新兴材料,玻璃转接板继承了硅转接板的加工工艺,具备可调热膨胀系数、介电常数低、表面平整度好、电阻率高等优点。然而,玻璃为硬脆材料,与金属热失配严重,易在加工过程中产生裂纹或翘曲,限制了其应用范围,主要用于高性能计算、射频器件、天线集成等领域。

4. 陶瓷转接板

陶瓷转接板是一种含有再布线层(RDL)和垂直通孔结构的陶瓷基板,具有优异的导热性、耐热性、高频特性及机械强度,能够满足功率器件对小型化、高可靠性、高集成度的需求。目前已被广泛应用于半导体照明(白光LED)、深紫外杀菌、激光与光通信、电力电子、高温传感、微波射频等多个领域。

二、陶瓷转接板的优势分析

相比其他材料,陶瓷转接板在性能上展现出显著优势:

1. 出色的导热性能

氮化铝陶瓷热导率达 260 W/(m·K),碳化硅单晶高达 490 W/(m·K),远高于硅(150 W/(m·K))和玻璃(约2.5 W/(m·K))。

可有效避免因局部过热造成的结构破坏,提升系统稳定性。

2. 极佳的耐热性

陶瓷材料热稳定性高,耐温范围可达 800~1500℃,不易因温度变化发生形变或失效,特别适合高温工况下的功率器件封装。

3. 热膨胀系数匹配良好

氮化铝陶瓷CTE为 4.4×10⁻⁶/℃,碳化硅为 4.0×10⁻⁶/℃,接近硅材料(2.6×10⁻⁶/℃),有助于降低热应力,提高封装可靠性。

4. 高绝缘性

陶瓷电阻率通常大于 1×10¹⁵ Ω·cm,远高于硅(1×10³~1×10⁴ Ω·cm),能满足高电压、高绝缘要求的应用场景。

5. 优异的高频特性

陶瓷为优良绝缘体,损耗因子低,能显著减少寄生效应和信号传输损耗,适用于高频高速电路封装。

6. 良好的机械性能

陶瓷材料无塑性变形,抗压强度高,弹性模量为玻璃的 5~7倍、硅的 3~5倍,可承受复杂封装工艺带来的机械应力。

7. 信号完整性优异

通孔内壁无需沉积绝缘层,避免了寄生电感和电容效应,提升了信号传输质量。

8. 图形精度高

表面布线层采用曝光、显影、图形电镀铜等工艺,图形精度可低于 50 μm,厚度范围为 0.01~0.10 mm,适用于大电流高密度布线需求。

9. 通孔结构优越

通孔直径一般为 50~120 μm,采用实心铜柱填充,无缺陷,显著提升载流能力和导热效率。

10. 加工效率高

采用激光打孔技术,速度可达 100 mm/s,远高于硅和玻璃转接板常用的“激光改性+化学腐蚀”方式。

无需减薄工艺,简化流程,提升生产效率。

11. 工艺流程简化

无需制备绝缘层和阻挡层,大幅降低制造难度和成本。

三、陶瓷转接板的制备技术

陶瓷转接板作为高功率、高频器件三维封装的重要载体,其制备工艺直接影响性能和应用效果。目前主流的制备方法主要包括高/低温共烧陶瓷技术(HTCC/LTCC)和直接电镀铜陶瓷技术(DPC)。

1. 高/低温共烧陶瓷技术(HTCC / LTCC)

制备流程:

流延成型:首先通过流延工艺制备陶瓷生片;

通孔加工:在生瓷片上打孔;

通孔填充:向通孔中填入导电浆料;

图形印刷:采用丝网印刷方式形成电路图形;

层压对位:将多层生瓷片精确对位后进行层压;

高温烧结:在高温下整体烧结成型,形成具有多层布线和垂直互连结构的陶瓷基板。

通孔填充方式:

丝网/钢网印刷填孔:适用于较大孔径(0.1~0.3 mm),操作简便,但精度有限;

气压注入填孔:通过气压将金属浆料压入孔内,可有效排出空气,填充更充分,适合小孔径(0.05~0.10 mm)。

存在问题:

由于陶瓷材料、金属导体和浆料之间存在较大的热膨胀系数差异,在烧结过程中易产生较大的内部应力,导致:

对位偏差;

图形失真;

降低加工精度和成品率。

因此,该技术更适合对精度要求相对较低、尺寸较大的应用场景。

2. 直接电镀铜陶瓷技术(Direct Plated Copper, DPC)

DPC技术是一种融合了半导体微加工和先进电镀工艺的新型陶瓷基板制造技术,特别适用于高密度、高集成度的功率电子器件封装。

制备流程:

激光打孔:使用高速激光在陶瓷基板上精确打孔;

沉积种子层:在表面及孔壁沉积一层薄金属(如钛/铜)作为后续电镀的基础;

图形转移:贴膜、曝光、显影,定义出线路图案;

图形电镀增厚与填孔:通过电镀工艺同时实现线路加厚与通孔填充;

研磨抛光:去除多余金属层,获得平整表面;

去膜与表面处理:完成最终表面清洗与钝化处理。

技术优势:

| 优势 | 描述 |

|---|---|

| 高图形精度 | 采用半导体级曝光、显影工艺,线路精度可达 30~50 μm,满足小型化需求; |

| 垂直互连能力强 | 激光打孔+电镀填孔技术实现高质量垂直导通,提升集成度; |

| 大电流承载能力 | 线路厚度范围为 10~1000 μm,显著增强载流能力; |

| 工艺温度低 | 整体制程温度低于 300℃,兼容多种陶瓷材料(如AlN、SiC等); |

| 可拓展性强 | 支持三维DPC结构,如通过多次电镀构建铜围坝结构,满足光学器件气密封装需求; |

| 工艺兼容性好 | 无需高温烧结,避免了材料间的热应力问题,提高成品率和可靠性。 |

应用前景:

凭借优异的导热性、耐热性、高频特性以及高集成度,DPC陶瓷基板正逐步替代传统HTCC/LTCC基板,成为功率半导体、高温电子、射频器件、光电模块等领域的重要封装平台。该技术代表了陶瓷封装技术的发展方向,近年来产业应用迅速扩展,已成为先进封装技术体系中的关键组成部分。

总结

| 技术类型 | HTCC/LTCC | DPC |

|---|---|---|

| 成型方式 | 高温烧结 | 激光打孔 + 电镀 |

| 图形精度 | 较低(μm级以上) | 高(30~50 μm) |

| 通孔直径 | 0.1~0.3 mm(印刷)<br>0.05~0.10 mm(注入) | 可达50 μm以下 |

| 导热性 | 良好 | 优异 |

| 工艺温度 | 高(>1000℃) | 低(<300℃) |

| 成本 | 中等偏低 | 较高 |

| 适用领域 | 功率模块、传感器等 | 高密度封装、高频器件、光电封装等 |

随着功率电子、光通信、人工智能芯片等领域的快速发展,DPC陶瓷转接板因其优越的综合性能和良好的工艺适应性,正逐渐成为高端封装市场的主流选择。