一文带你了解陶瓷基板制造全工艺

陶瓷基板,又称陶瓷电路板,由陶瓷基片和金属布线层组成。金属线路通过溅射、蒸发沉积或印刷等工艺,在陶瓷基片上制备成薄膜或厚膜电路。在电子陶瓷封装中,陶瓷基板不仅为电路和芯片提供结构支撑和电气互连,还需具备良好的热管理性能,以确保器件的正常运行。

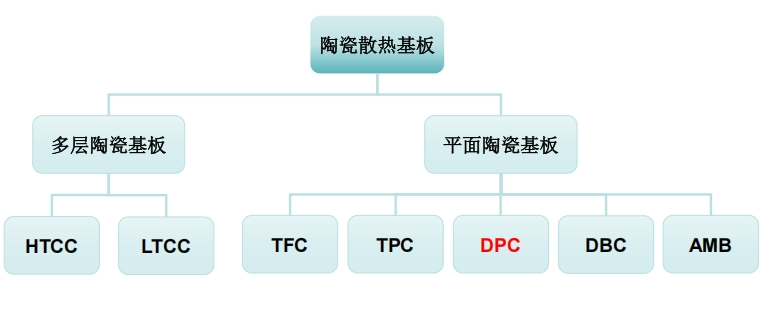

陶瓷基板主要分为平面陶瓷基板和多层陶瓷基板两种类型。

陶瓷基板根据其制造工艺可以分为多种类型,包括直接电镀铜(Direct Plated Copper, DPC)、直接键合铜(Direct Bonded Copper, DBC)、活性金属焊接(Active Metal Brazing, AMB)、低温共烧陶瓷(Low Temperature Co-fired Ceramic, LTCC)和高温共烧陶瓷(High Temperature Co-fired Ceramic, HTCC)等。当前,常用的陶瓷基板材料主要包括氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)等,这些材料因其优异的电气性能、热传导能力和机械强度而被广泛应用于电子封装领域。

平面陶瓷基板

平面陶瓷基板根据不同的制造工艺,主要可分为以下几类:薄膜陶瓷基板、厚膜印刷陶瓷基板以及陶瓷覆铜基板(包括直接键合铜 DBC、活性金属焊接 AMB、直接电镀铜 DPC 和激光活化金属 LAM 等)。

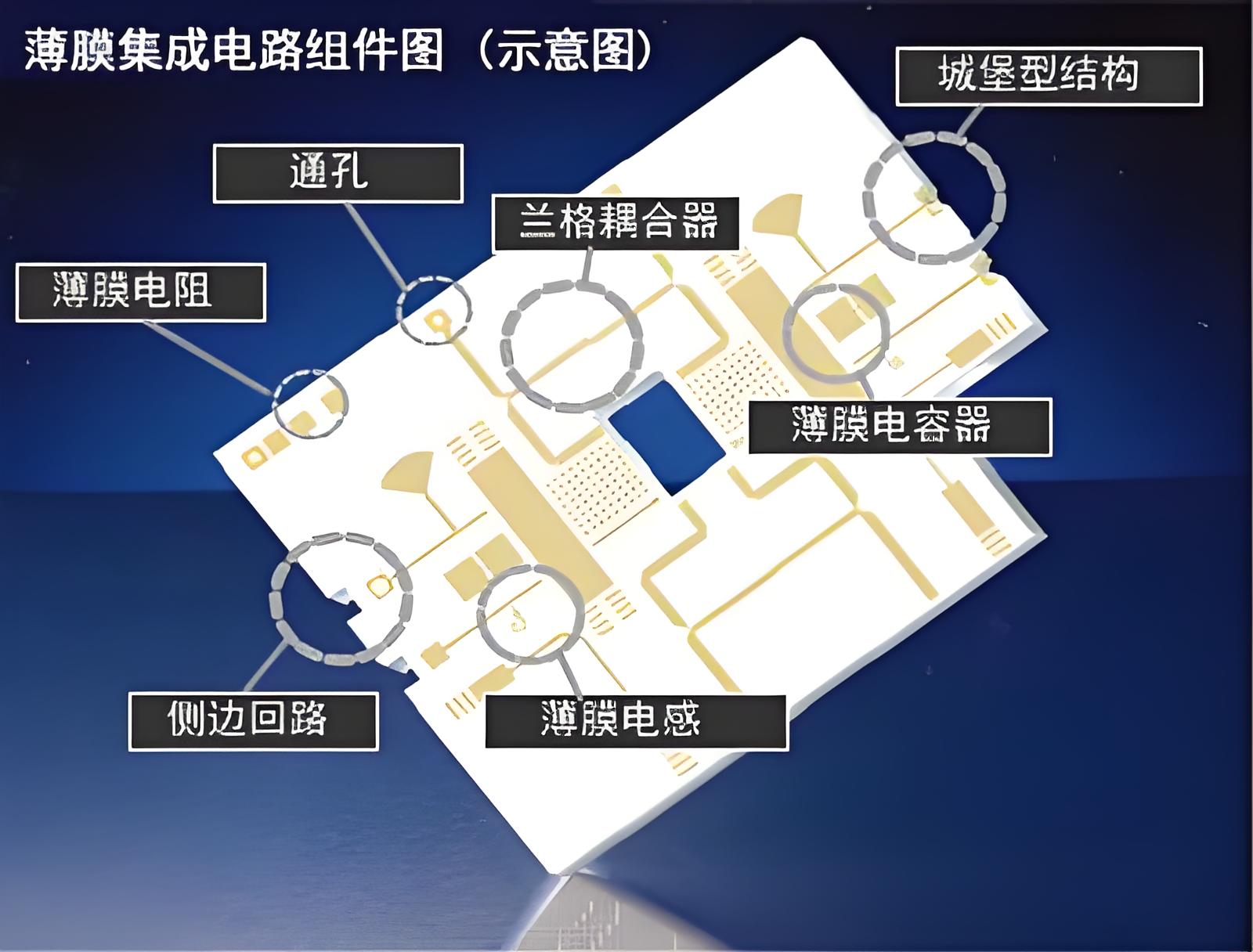

(1)薄膜陶瓷基板是通过磁控溅射、真空蒸镀或电化学沉积等工艺,在陶瓷基片表面形成一层均匀的金属薄膜,再结合光刻掩膜与刻蚀工艺,加工出所需的精细金属线路。该工艺具有以下优势:工作温度较低、布线精度高、金属层厚度可控,且金属与陶瓷之间的结合强度较高。

常用的陶瓷基片材料包括氧化铝(Al₂O₃)、氮化铝(AlN)和氧化铍(BeO),其中后两者因具有更高的热导率,特别适用于对散热性能要求较高的应用。

薄膜陶瓷基板主要用于电流较小、尺寸紧凑、对布线精度和散热性能要求较高的电子器件封装,如高密度集成电路、光电子器件及射频模块等领域。

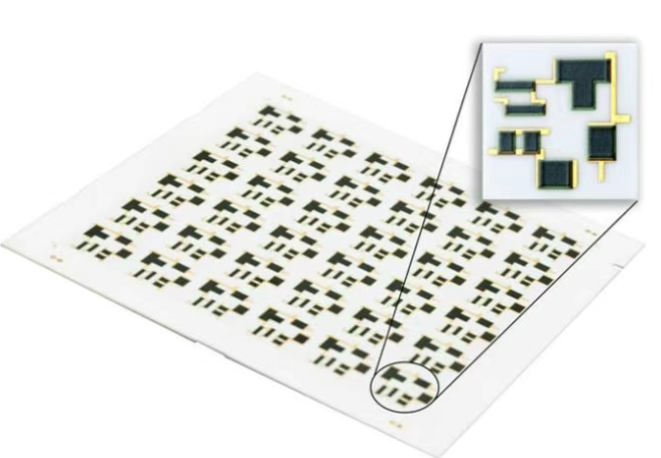

(2)厚膜印刷陶瓷基板采用丝网印刷技术来制备金属布线层,广泛应用于共烧陶瓷基板(如LTCC和HTCC)的生产中。由于丝网印刷本身的工艺限制,电路图形的精度和线宽控制相对较差,难以满足高密度、高精度线路的需求。

此外,为了降低烧结温度并增强金属层与陶瓷基片之间的结合强度,通常在金属浆料中添加少量玻璃相成分。然而,这种做法会不可避免地降低金属布线的电导率和热导率,影响其电气性能和散热能力。

因此,厚膜印刷陶瓷基板主要适用于对线路精度和导电、导热性能要求不高的电子器件封装,常见于低密度电路、功率模块和部分传感器等应用场景。

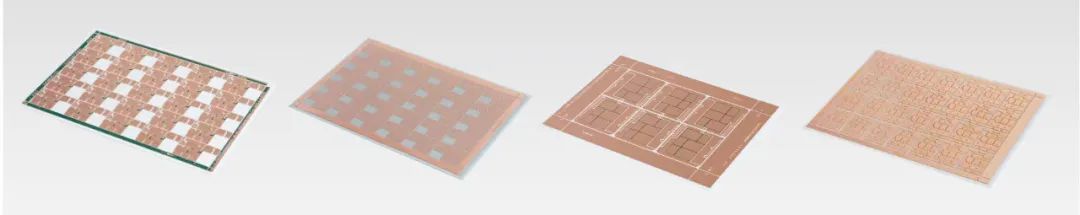

(3)陶瓷覆铜基板是一种在陶瓷基片上通过特定工艺实现铜层与陶瓷基片键合的复合材料,兼具了陶瓷的优异热性能和电性能以及金属铜的良好导电性和易加工性。这种基板不仅提供了出色的热管理能力,同时也支持复杂的电路布线设计,适用于高功率电子器件的封装。

陶瓷覆铜基板主要通过以下几种工艺制备:

直接键合铜(Direct Bonded Copper, DBC)法:利用高温高压条件使铜箔直接与陶瓷基片键合。

活性金属焊接(Active Metal Brazing, AMB)法:借助含有活性元素的焊料,在高温下将铜层与陶瓷基片焊接在一起。

直接电镀铜(Direct Plated Copper, DPC)法:采用电镀技术在陶瓷表面形成铜线路,适合精细线路的制作。

激光活化金属(Laser Activation Metallization, LAM)法:使用激光处理陶瓷表面,增强其与金属层的结合力,随后进行金属沉积。

这些方法制成的陶瓷覆铜基板可通过刻蚀等工艺进一步形成所需的布线电路,广泛应用于功率模块、高频设备以及其他需要高效散热和精密布线的电子器件封装中。

① DBC陶瓷基板(Direct Bonded Copper,直接键合铜)是在1000℃以上的高温环境下,在含氧氮气气氛中加热铜箔与陶瓷基片,使其通过共晶反应实现牢固的冶金结合。该工艺形成的键合强度高,具有优异的导热性能和热稳定性,广泛应用于高功率电子器件封装。

② AMB陶瓷基板(Active Metal Brazing,活性金属焊接)是DBC工艺的进一步发展。该工艺采用含有少量稀土元素或其他活性金属的焊料,在较低温度下将铜箔与陶瓷基片进行焊接连接。相比DBC工艺,AMB工艺的键合温度更低、操作更简便,同时仍保持较高的键合强度和良好的可靠性,特别适用于对热应力敏感的应用场景。

③ DPC陶瓷基板(Direct Plated Copper,直接电镀铜)采用激光在陶瓷基片上精确打孔,随后利用半导体制造工艺在表面沉积铜种子层,再通过电镀工艺完成通孔填充与金属层增厚。该工艺具有制备温度低、电路精度高、表面平整度好等优点,并可实现陶瓷基板的垂直互连(TGV, Through-Glass Via),显著提升封装密度和电气性能,适用于高密度、高性能电子器件的封装应用。

④ LAM陶瓷基板(Laser Activation Metallization,激光活化金属化)通过高能激光束选择性地加热并活化需要金属化的陶瓷表面区域,随后通过电镀或化学镀在活化区域形成金属布线。该技术不仅具备较高的布线精度和平整度,而且金属层与陶瓷基片之间具有优异的结合强度。LAM工艺还可用于三维立体陶瓷结构的金属化,拓展其在复杂结构封装中的应用。目前,该技术主要应用于对可靠性要求极高的航空航天、精密传感器等领域。

多层陶瓷基板

随着电子器件和电路向高互连密度、复杂功能集成及多样化应用环境发展,传统的平面陶瓷基板在布线灵活性和空间利用率方面逐渐显现出局限性。为满足这一发展趋势,陶瓷基板技术正朝着高密度互连和三维集成方向演进。目前主流的高密度互连陶瓷基板技术主要包括:厚膜多层(TFM)、高温共烧陶瓷(HTCC)和低温共烧陶瓷(LTCC)等。

① 厚膜多层陶瓷基板(TFM, Thick Film Multilayer)

TFM 技术通过在单块陶瓷基片表面多次进行厚膜印刷与烧结工艺(也可结合薄膜溅射与刻蚀工艺),实现多层金属线路的堆叠互连。该工艺可在基板上印刷陶瓷浆料形成绝缘层,并通过金属浆料印刷构建导电线路或腔体结构。

然而,由于每次印刷的陶瓷层厚度、层数以及对位精度存在限制,整体腔体厚度和布线密度难以大幅提升。因此,TFM 工艺更适合用于体积较小、互连密度较低且对精度要求不高的电子器件封装,如部分传感器模块和低频电路应用。

② 高温共烧陶瓷基板(HTCC, High-Temperature Co-fired Ceramic)

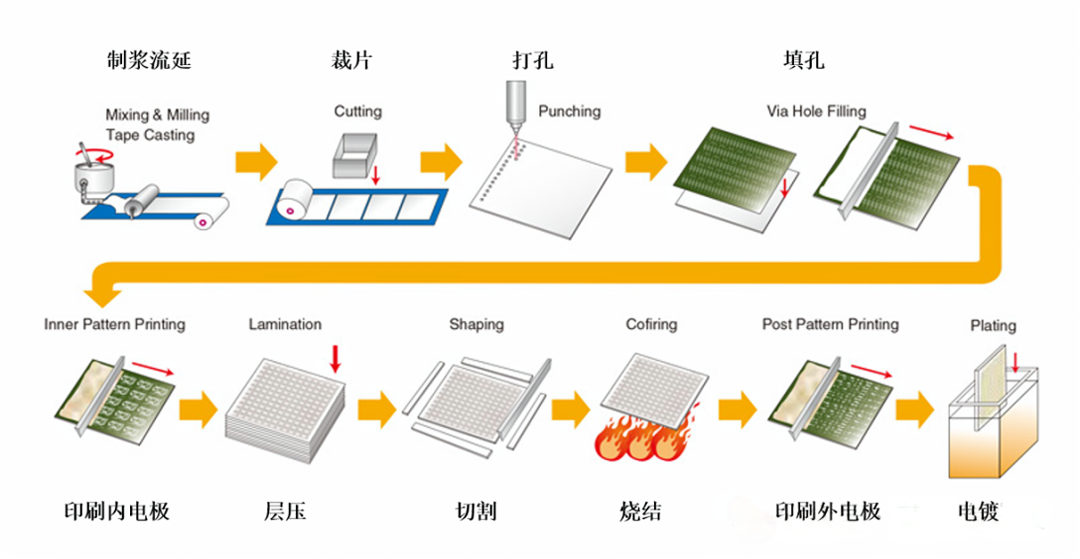

HTCC 与 LTCC 同属多层共烧陶瓷技术,其基本流程包括在生瓷片上打孔、填充金属浆料、印刷线路,随后将多层瓷片堆叠并高温共烧成型,以实现多层导体互连结构。

HTCC 基板的烧结温度通常在 1400~1500℃ 之间,使用高熔点金属(如钨、钼、锰等)作为布线材料。其优势在于机械强度高、热导率优异、化学稳定性好,并具备较高的布线密度和耐高温性能,适用于功率电子、高温器件及航空航天等高性能应用场景。

③ 低温共烧陶瓷基板(LTCC, Low-Temperature Co-fired Ceramic)

LTCC 技术支持三种主要的陶瓷体系:微晶玻璃体系、玻璃-陶瓷复合体系和非晶玻璃体系。由于LTCC工艺允许使用高电导率的金属材料(如银、铜等),这使得在三维陶瓷基板结构中集成电阻、电容和电感等无源元件成为可能,从而实现高度的功能集成和紧凑的设计。

LTCC技术因其能够在相对较低的温度(通常低于1000℃)下进行多层共烧,避免了高温对内部金属布线的影响,特别适合与低熔点金属一起使用,有助于提高电路性能并降低成本。

当前,LTCC技术广泛应用于多个领域,包括但不限于:

高密度封装

微波/毫米波收发组件,得益于其优异的高频性能

微电子机械系统(MEMS),利用其三维集成能力

多芯片组件模块(MCM),提供高效的空间利用率和电气性能

系统级封装(SiP, System in Package)集成,通过整合多种功能于单一模块内,实现小型化和多功能化

这些特性使LTCC成为现代电子制造中实现高性能、小型化和多功能集成的关键技术之一。