柔性电路板(FPC)基础知识完全指南

什么是柔性电路板(FPC)?

核心定义: 柔性电路板,英文全称 Flexible Printed Circuit Board (FPCB),常简称为 FPC 或“软板”。

功能本质: FPC 在核心功能(传输电子信号)和基本结构(表层/内层铜箔电路)上与传统的硬性印刷电路板(PCB)相同。

关键差异:

FPC 与 PCB 最根本的区别在于基材:

PCB (硬板): 使用刚性基材(如玻璃纤维增强环氧树脂 FR-4),质地坚硬,不易弯曲。

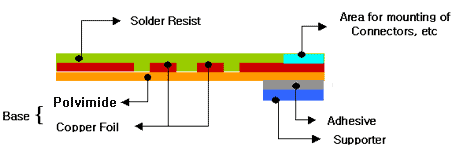

FPC (软板): 使用柔性基材(常用聚酰亚胺 PI 或聚酯 PET),质地柔软,可在平面上弯曲、绕折。

FPC 的核心特点与优势

FPC 最显著的特点也是其核心优势所在:轻薄、可弯曲、可绕折。这使得它在特定应用场景中具有不可替代性:

空间受限设计: 在内部空间狭小的电子产品(如手机、相机、可穿戴设备)中,FPC 可以弯曲、折叠或堆叠,充分利用三维空间,解决单块硬板无法布局的问题。

动态弯折连接: 当产品内部需要上下堆叠或多片 PCB 以不同角度(如垂直)连接,且连接处需要活动或弯折时,FPC 是最佳桥梁。

远距离灵活布线: 需要连接位置较远的两块 PCB 进行信号传输时,使用可弯折的 FPC 布线比使用硬板或线缆更节省空间且规整。

减重需求: FPC 本身非常轻薄,有助于减轻产品整体重量。

FPC 的应用限制与工艺考量

尽管优势突出,FPC 也有其固有的局限性和工艺难点,使其在特定设计中需要谨慎考虑:

焊接可靠性挑战:

焊点易裂: FPC 基材柔软,在弯折应力下,焊接在其上的电子元件的焊点容易疲劳开裂,影响长期可靠性。

耐温性较低: 相比硬板(如 FR-4 耐高温),常用 FPC 基材(如 PI)的耐高温能力相对较弱。在高温焊接或工作环境下,FPC 更容易出现拱起、分层或剥离等问题。

阻焊层精度控制难:

FPC 的阻焊层(保护层)通常使用 PI 膜(类似高性能塑料薄膜)覆盖。

在 PI 膜上开窗(露出焊盘)的工艺,常采用 刀模冲压 方式。这种方式相比硬板使用的 精密网印/光刻 工艺,精度和边缘平整度较差,容易导致开窗偏移、不规则,影响焊接良率。

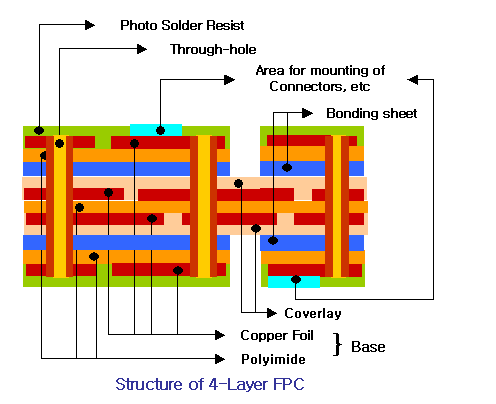

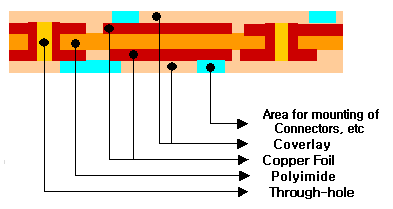

多层结构限制:

柔性损失: 增加铜箔层数意味着增加更多的粘合胶层和覆盖膜,这会使 FPC 整体变厚变硬,显著削弱其核心优势——柔性和可弯折性。当层数过多时,FPC 的“软”特性几乎消失。

成本上升: 制造高精度、多层 FPC 的技术难度更高。例如,为了精确制作焊盘开窗,可能需要采用 激光直接成像(LDI) 或 激光钻孔 等先进工艺,这会大幅增加制造成本。

FPC的分类

单面板

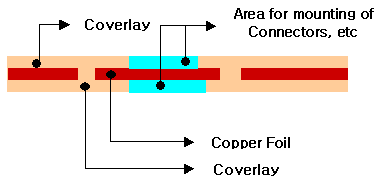

双面板-单铜双做

双面板-双铜双做

多层板